设备综合效率(OEE)讲解与计算案例

设备综合效率(OEE)讲解与计算案例

一、OEE的定义

OEE(Overall Equipment Effectiveness,设备综合效率) 是衡量设备综合利用率的重要指标。它通过分解设备利用过程中的时间损失、性能损失和质量损失,全面反映设备的实际生产效率。

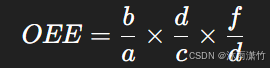

其公式为:

OEE=时间开动率×性能开动率×合格品率

-

时间开动率:反映设备利用时间的充分性。

-

性能开动率:反映设备运行速度与设计速度的差距。

-

合格品率:反映产品质量状况。

二、OEE的三大构成

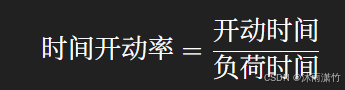

1. 时间开动率

其中:

-

负荷时间 = 日历工作时间 - 计划停机时间

-

开动时间 = 负荷时间 - 故障停机时间 - 设备调整初始化时间(如换型、换模、换刀等)

它主要衡量 故障、调整 等导致设备停机的损失。

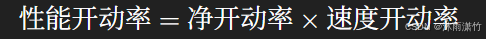

2. 性能开动率

-

净开动率 = (加工数量 × 实际加工周期) / 开动时间

-

速度开动率 = 理论加工周期 / 实际加工周期

它主要衡量 短暂停机、空转、速度下降 等造成的性能损失。

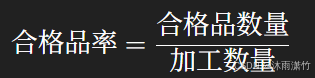

3. 合格品率

它主要衡量 废品、不合格品 所带来的质量损失。

三、OEE的含义

-

时间开动率 → 度量设备因 故障、调整 停机造成的时间损失。

-

性能开动率 → 度量设备因 速度降低、短停、空转 造成的性能损失。

-

合格品率 → 度量设备因 废品、不良 造成的质量损失。

OEE的目标是通过三个维度找出改进点,逐步消除各种损失,提高设备整体效率。

四、计算案例

例1:单机生产效率计算

某设备一天工作8小时(480分钟),具体数据如下:- 计划停机:20分钟- 故障停机:20分钟- 更换产品调整:40分钟- 理论加工周期:0.5 min/件- 实际加工周期:0.8 min/件- 当天加工:400件,其中废品8件**计算:**1. 负荷时间 = 480 - 20 = 460 min2. 开动时间 = 460 - 20 - 40 = 400 min3. 时间开动率 = 400 ÷ 460 = 87%4. 速度开动率 = 0.5 ÷ 0.8 = 62.5%5. 净开动率 = (400 × 0.8) ÷ 400 = 80%6. 性能开动率 = 62.5% × 80% = 50%7. 合格品率 = (400 - 8) ÷ 400 = 98%8. OEE = 87% × 50% × 98% = 42.6%说明:设备虽然利用时间较高,但由于速度下降严重,导致OEE较低。

例2:简化计算

-

某设备数据如下:

-

负荷时间 a = 100h

-

非计划停机 10h → 开动时间 b = 90h

-

计划产量 c = 1000 件

-

实际产量 d = 900 件

-

实际产量中,一次合格 f = 800 件

计算:

= (90/100) × (900/1000) × (800/900)

= 72%

说明:这种方式简化了公式,适用于快速估算。

例3:生产线效率计算

某工厂一天数据如下表:

标准节拍 = 3 min

计算:

-

停机时间 = 115 + 12 = 127 min

-

开动时间 = 910 - 127 = 783 min

-

时间开动率 = 783 ÷ 910 = 86%

-

计划节拍数 = 783 ÷ 3 = 261

-

性能开动率 = 203 ÷ 261 = 77.7%

-

合格品率 = 152 ÷ 203 = 74.9%

-

OEE = 86% × 77.7% × 74.9% = 50%

说明:尽管时间利用率和性能表现尚可,但由于质量问题(返修多),最终OEE只有50%。

五、总结

-

OEE不仅仅是一个指标,而是一种管理方法。

-

通过分解 时间损失、性能损失、质量损失,企业能够明确改进方向。

-

OEE的提升往往需要从 减少停机、提升速度、改善质量 三方面入手。

在企业实践中,OEE可以帮助管理者直观地发现瓶颈,提高设备利用率和整体生产效率,是TPM(全面生产维护)管理体系的重要工具。