LabVIEW应急柴油发电机组诊断装置

以核电应急柴油发电机组(下称 “柴发机组”)为对象,基于通用硬件平台与 LabVIEW 软件,开发集成系统监测、故障诊断、预防性维修等功能的诊断装置。

应急柴发机组作为核电站备用电源,长期处于热备用状态,需在核岛丧失外电源时自动启动供电,保障核岛关键设备(如反应堆冷却系统、安全监测设备)正常运行。

本诊断装置适用于核电站内不同厂房的柴发机组,可实时采集机组运行参数,记录启动 / 加载过程数据,在机组出现故障时快速定位原因,同时根据设备状态制定预防性维修计划,避免因机组失效导致核安全风险。

硬件方案

硬件核心由采集机箱、模拟量模块、数字量模块及传感器组成,具体配置与功能如下:

信号类型 | 模块功能 | 通道数 | 关键参数 |

发电机电压 | 采集三相电压信号 | 6 | 转换精度≥12 位,支持 TCP/IP 数据传输 |

模拟量 | 采集转速、振动、温度、压力信号 | 16 | 转速测量适配转速传感器,振动测量分辨率≥1.0ms |

数字量 | 采集保护停机开关量信号 | 32 | 具备 SOE(事故顺序记录)功能,记录变位通道号、时刻(精确至毫秒)及状态 |

辅助采集 | 液位、滑油滤器压差信号 | 4 | 通过 ModBus TCP 与机组 PLC 通信,获取额外运行参数 |

装置整体采用带滑轮控制柜设计,采集机架安装于柜内上部,液晶显示器嵌装于柜面,工控机、打印机及附属元器件安装于柜内下部,方便现场移动与参数打印。 |

软件架构

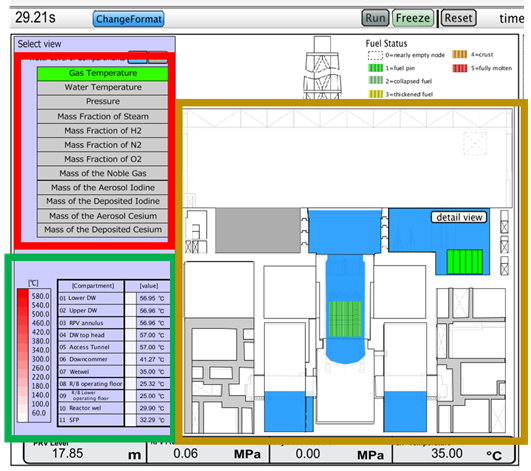

软件基于 LabVIEW专业版开发,搭配 SQL Server 2012 数据库,分为状态显示层、功能显示层、数据层三层架构,各层功能与实现逻辑如下:

(一)状态显示层

功能:实时展示机组各子系统运行状态,包含燃油系统(油位、油压)、滑油系统(油温、油压)、冷却水系统(水温、液位)、进排气系统(排气温度、进气压力)、启动空气系统(气压)。

实现逻辑:通过硬件采集模块获取实时参数,经 TCP/IP 协议传输至 LabVIEW,软件将参数转化为数值、指示灯及趋势图,在界面直观呈现;当参数超出阈值时,对应指标变色报警,提醒运维人员关注。

(二)功能显示层

故障诊断

功能:自动分析报警原因,定位首出故障,提供排查指引。

实现逻辑:将柴发机组厂家故障经验(如 “润滑油压力低” 可能原因)编辑为故障关系数据库,当系统检测到报警(如 “润滑油进机压力低低”),自动调用数据库内对应判据,结合其他测点状态(如油底壳液位、滑油滤器压差)排除非故障原因,剩余原因作为诊断结果;若多故障同时出现,通过 SOE 记录的变位时刻排序,确定首出故障;点击故障项可弹出二级界面,显示具体排查方向(如油底壳缺油、滑油机带泵损坏)。

预防性维修

功能:制定并更新设备维保计划,记录维保进度。

实现逻辑:数据库存储柴油机、发电机、辅助设备(如过滤器、传感器)的维保周期与标准;软件定期读取机组运行参数(如运行时长、振动频次),结合设备状态(如滑油滤器压差高),自动调整维保计划(如缩短滤器更换周期);运维人员完成维保后,在界面标记 “完成”,系统重新开始计时维保周期。

启动加载

功能:记录机组启动曲线与加载曲线,支持参数适配。

实现逻辑:收到机组启动信号后,软件自动采集电压、转速、时间数据,生成启动趋势曲线;加载 / 甩负荷试验时,实时记录功率、电流、温度变化,生成加载曲线;通过 “参数设置” 子模块,可修改电压阈值、转速范围等参数,适配不同型号柴发机组。

历史记录

功能:存储并查询报警、事件、启停机数据。

实现逻辑:数据库按 “时间戳 + 事件类型” 分类存储数据,LabVIEW 提供查询界面,支持按时间范围(如近 1 个月)、事件类型(如停机故障、维保记录)筛选,数据可导出为 Excel 或通过柜内打印机打印。

(三)数据层

功能:存储机组全生命周期数据,为上层功能提供支撑。

数据分类:故障关系数据库(报警 - 原因对应表)、预防性维修数据库(设备维保计划与记录)、历史运行数据库(电压、转速等参数)、事件记录数据库(启动、停机、报警事件)。

数据交互:LabVIEW 通过 ODBC 接口与 SQL Server 通信,实现数据实时写入与读取,确保数据完整性与查询效率。

装置特点

诊断精准性:基于厂家专业故障逻辑,结合多测点状态推理,可排除无效故障原因,定位首出故障,减少人工判断误差。

运维主动性:预防性维修功能根据设备状态动态调整维保计划,避免 “过度维保” 或 “维保不足”,延长设备寿命。

适配灵活性:硬件采用模块化设计,支持增减通道;软件参数可自定义,能适配不同厂房、不同型号的柴发机组。

数据完整性:SOE 记录精确至毫秒,历史数据长期存储,可追溯机组启动 / 加载过程、故障发生时序,为后期数据分析提供支撑。

操作便捷性:带滑轮控制柜方便移动,界面直观(数值 + 趋势图 + 指示灯),故障时自动弹窗提示,支持现场打印数据。

开发问题与解决

(一)问题 1:开关量 SOE 记录精度不足

问题描述:初期数字量模块采集开关量变位信号时,记录时刻误差超过 5ms,无法准确判断故障发生顺序(如多故障同时出现时,难以确定首出故障)。

解决措施:更换高分辨率数字量模块(通道分辨率≥1.0ms),优化模块与工控机的通信协议(采用 TCP/IP 直连,减少中间转发延迟);在软件中增加 “信号防抖” 算法,过滤瞬时干扰信号,确保变位时刻记录精准。

(二)问题 2:故障推理逻辑冗余

问题描述:故障关系数据库初期录入的 “报警 - 原因” 对应关系存在冗余(如同一原因对应多个重复判据),导致推理时耗时过长,界面卡顿。

解决措施:联合柴发机组厂家梳理故障逻辑,删除冗余判据,建立 “主判据 + 辅助判据” 层级关系(如 “润滑油压力低” 以 “油压传感器信号” 为主判据,“油底壳液位”“滤器压差” 为辅助判据);在 LabVIEW 中优化推理算法,先验证主判据,再调用辅助判据排除,缩短推理时间。

(三)问题 3:多机组数据通信冲突

问题描述:当装置同时连接 2 台及以上柴发机组时,因 ModBus TCP 通信地址重复,导致数据采集混乱(如甲机组数据被误读为乙机组数据)。

解决措施:为每台机组分配独立的 ModBus 从站地址,在软件中增加 “机组选择” 模块,运维人员切换机组时,自动更新通信地址;在数据库中按 “机组编号 + 时间戳” 分区存储数据,避免不同机组数据混淆。

(四)问题 4:预防性维修计划适配性差

问题描述:初期维保计划仅按固定周期制定(如 “每 6 个月换滑油”),未考虑机组实际运行强度(如频繁启动的机组滑油劣化更快),导致计划不符合实际需求。

解决措施:在数据库中增加 “运行强度参数”(如月度启动次数、累计运行时长、振动超标频次),软件根据该参数建立维保周期修正模型(如启动次数每增加 10 次,滑油更换周期缩短 1 个月);定期(如每 3 个月)自动校验模型与实际设备状态的匹配度,优化修正系数,确保计划合理性。