物理气相沉积(PVD)技术及应用现状和发展趋势

目 录:

一、物理气相沉积(PVD)技术原理及发展现状

二、PVD技术的工艺过程及特特征和优势

三、PVD技术应用范围及应用发展趋势

四、PVD技术研发现状及发展趋势

五、PVD技术主要研发机构及研发成果

六、PVD生产技术与设备及其发展趋势

七、PVD检测表征技术与设备及其发展趋势

八、PVD与其他薄膜技术等协同使用案例分析

九、PVD技术设备仪器仪表专利成果分析

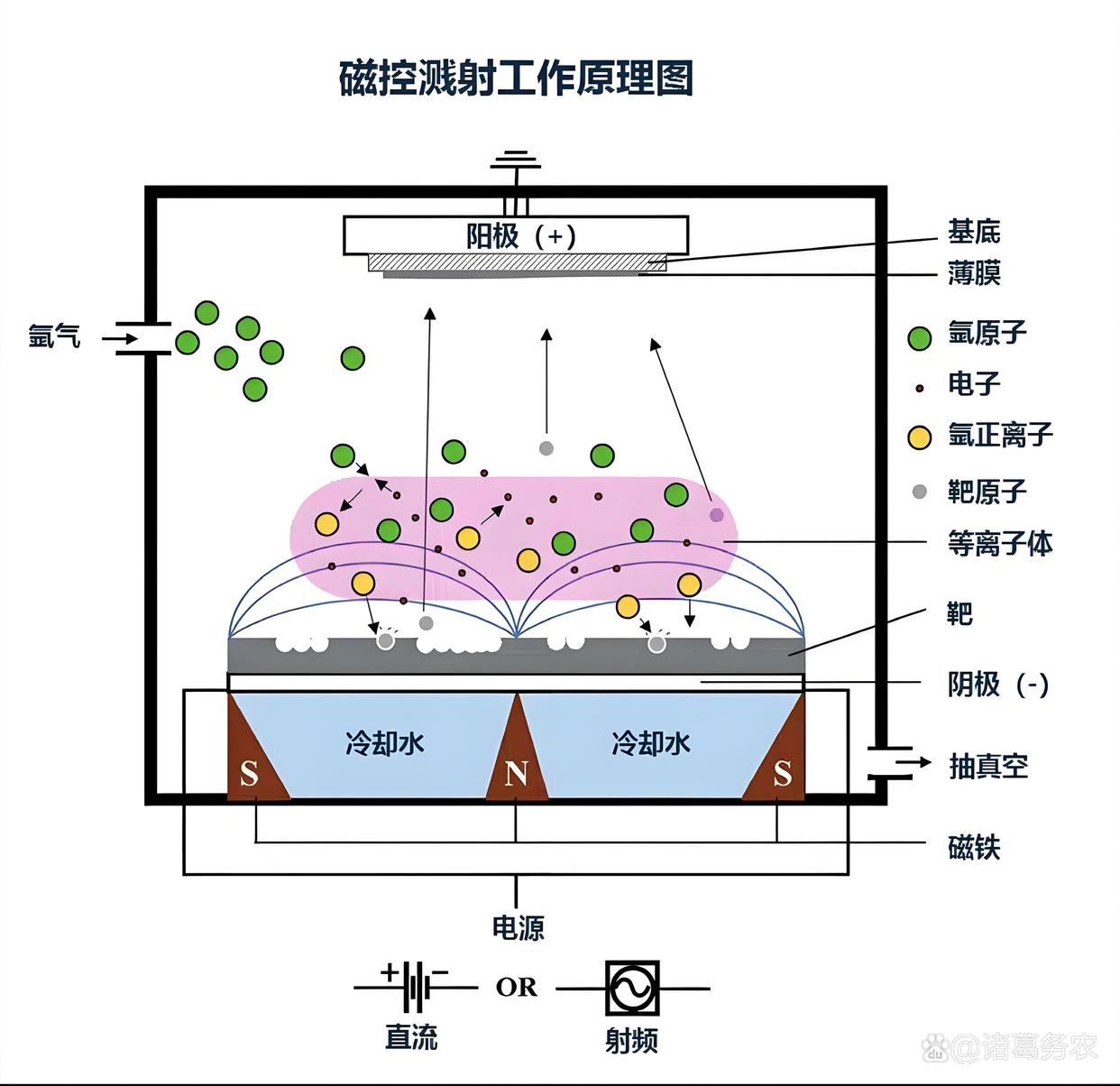

磁控溅射工作原理

一、物理气相沉积(PVD)技术原理及发展现状

(一)PVD技术的基本原理

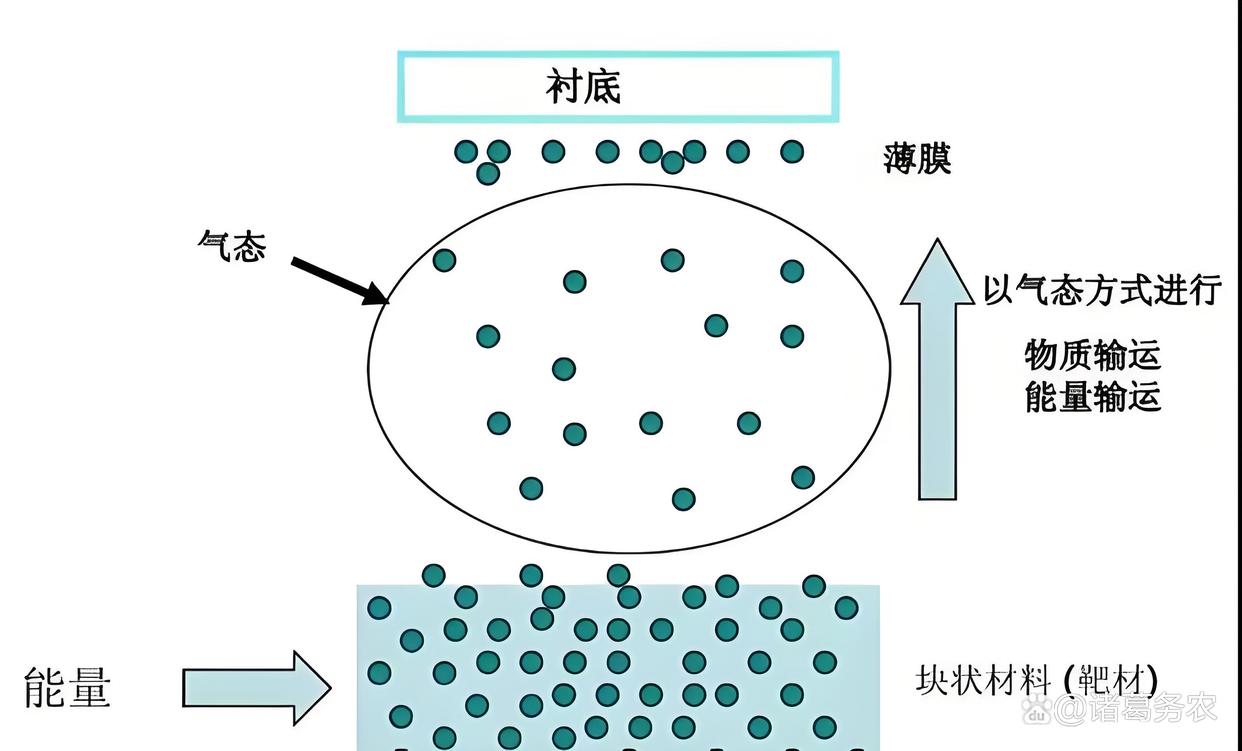

物理气相沉积(Physical Vapor Deposition, PVD) 是一种在真空环境中通过物理方法将材料从固态源转移到基材表面形成薄膜的技术。其核心过程包括 材料汽化、传输和沉积 三个阶段,全程不涉及化学反应(或仅伴随有限反应)。

1. 主要工艺步骤:

1)材料汽化:通过物理手段(如高温蒸发、高能粒子轰击)使源材料(靶材)原子或分子脱离固态进入气相。

2)气相传输:汽化的粒子在真空或低压气体环境中向基材表面迁移。

3)沉积成膜:粒子到达基材表面后冷凝、成核并生长为连续或纳米结构的薄膜。

2. 关键技术参数:

真空度:通常为10的负3次方至负6次方,以减少气体分子干扰。

基材温度:影响薄膜结晶性和附着力(如高温可促进致密化)。

等离子体辅助:利用等离子体(如磁控溅射)提高粒子能量,增强薄膜致密性和结合力。

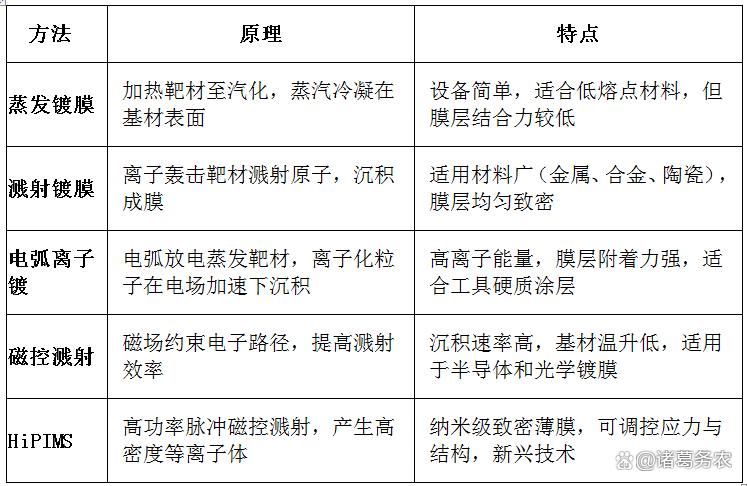

(二)PVD技术的主要方法

(三)PVD技术的发展现状

1. 技术进步与创新

高功率脉冲磁控溅射(HiPIMS):通过短脉冲高功率实现高离化率(>70%),显著提升薄膜致密度和结合强度,应用于航空发动机叶片涂层。

多弧离子镀复合技术:结合多靶材和气体反应(如TiAlN+CrN),制备超硬(>40 GPa)、耐高温(1000℃)的纳米多层膜。

低温PVD工艺:开发射频溅射和等离子体增强技术,使聚合物、玻璃等热敏感基材的镀膜成为可能。

智能化控制:引入AI实时监控沉积速率、等离子体状态,优化工艺参数(如气压、功率),提升良品率。

2. 应用领域扩展

切削工具与模具:TiAlN、AlCrN涂层使刀具寿命提高5-10倍,用于汽车发动机零部件加工。

半导体与显示:原子层级别控制的PVD制备铜互连层(≤5 nm),推动5nm芯片工艺;ITO透明导电膜用于柔性OLED。

新能源:薄膜太阳能电池(如CIGS)的金属背电极、锂电集流体镀膜。

生物医学:钛/羟基磷灰石复合涂层人工关节,兼具生物相容性和耐磨性。

3. 行业挑战

复杂三维结构均匀性:深孔、内壁的膜厚控制仍依赖旋转夹具设计,增加成本。

超薄薄膜缺陷控制:亚10 nm薄膜的针孔、晶界问题影响半导体器件性能。

环保与成本:高纯度靶材(99.999%)和真空系统能耗导致成本上升,推动可再生靶材和高效泵技术研发。

PVD原理示意图

(四)未来发展趋势

纳米复合与超晶格涂层:通过交替沉积不同材料(如TiN/AlN)实现硬度与韧性的协同提升。

混合PVD/CVD技术:结合物理与化学沉积优势,例如PECVD+PVD制备梯度功能薄膜。

绿色制造:开发无铬环保涂层(如TiSiCN替代电镀铬),减少废水排放。

增材制造结合PVD:3D打印部件表面直接沉积功能涂层,用于航天轻量化部件。

二、PVD技术的工艺过程及特特征和优势

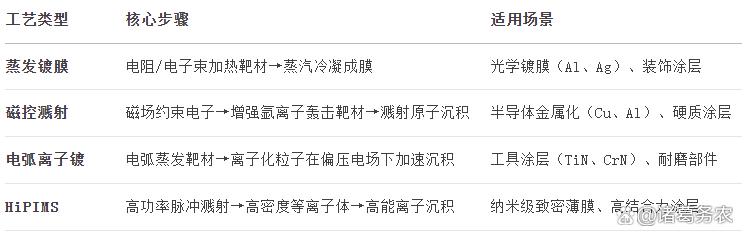

(一)PVD工艺过程详解

1. 基本流程

PVD工艺可分为三个阶段,具体步骤如下:

(1)材料汽化:

蒸发法:通过电阻加热、电子束或激光将靶材加热至熔点以上,使原子或分子蒸发为气相。

溅射法:利用高能离子(如氩离子)轰击靶材表面,通过动量传递将靶材原子“溅射”出来。

电弧法:通过电弧放电局部熔化靶材,产生高密度等离子体(金属蒸气与离子混合)。

(2)气相传输:

汽化后的粒子在真空或低压环境中向基材方向扩散。

传输过程中可能伴随等离子体激发(如磁控溅射),提高粒子能量和离化率。

(3)沉积成膜:

气相粒子到达基材表面后,通过吸附、迁移、成核、生长等步骤形成薄膜。

基材温度、离子轰击能量等参数影响薄膜的结晶性、致密度和附着力。

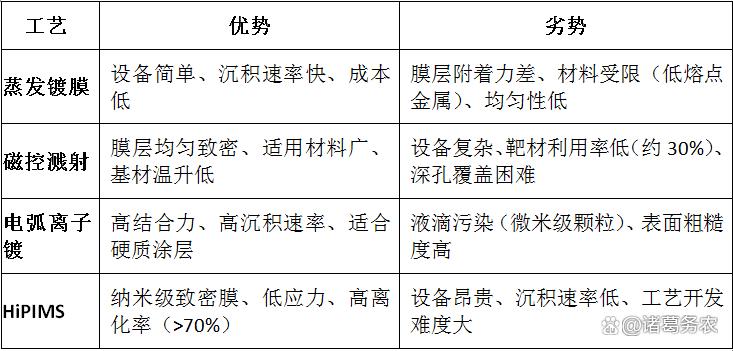

2. 典型PVD工艺对比

(二)PVD技术特性分析

1. 薄膜特性

高纯度:真空环境避免杂质污染,薄膜纯度可达99.99%以上。

致密性:等离子体辅助下,粒子能量高(1-100 eV),形成无孔、低缺陷薄膜。

附着力:离子轰击清洁基材表面并增强膜基结合(如电弧离子镀附着力>70 MPa)。

可控性:通过调节功率、气压、基材偏压等参数,实现纳米级厚度(1-1000 nm)和成分调控。

2. 工艺特性

低温沉积:基材温度通常低于500°C,适合聚合物、玻璃等热敏感材料。

方向性沉积:直线传输特性导致复杂结构(深孔、凹槽)的覆盖均匀性较差,需旋转夹具辅助。

环境友好:无有毒化学废物(对比电镀),但需处理金属废气和真空泵油。

(三) PVD技术优劣势对比

1. 优势

1) 广泛材料兼容性:

可沉积金属(Al、Ti)、合金(TiAlN)、陶瓷(Al₂O₃)、甚至高分子材料。

靶材形态灵活(块状、粉末、复合靶)。

2) 高质量薄膜:

高硬度(TiN涂层硬度可达2000 HV)、耐腐蚀(CrN耐盐雾测试>1000小时)。

纳米结构可控(如多层膜、梯度膜)。

3) 环保性:

无氰化物、六价铬等有毒物质,符合RoHS和REACH法规。

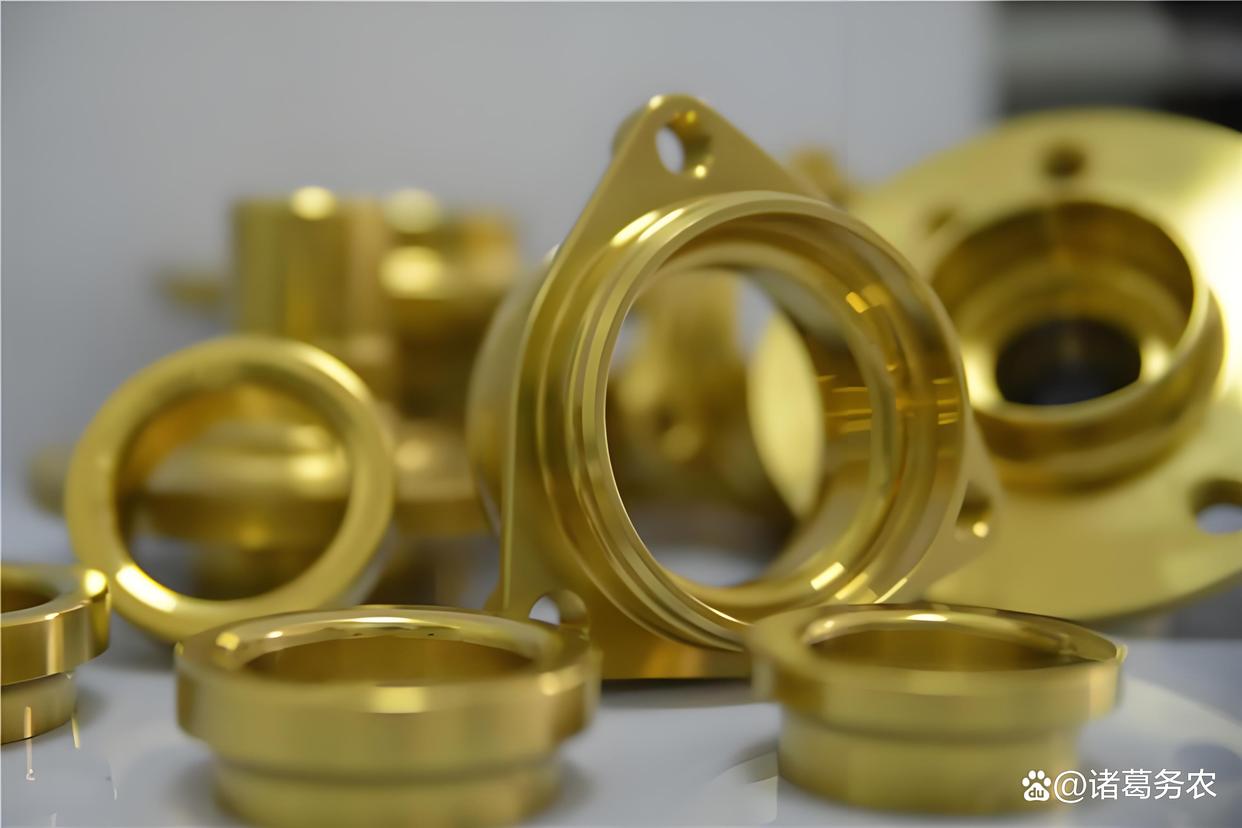

TiN涂层

2. 劣势

1) 设备成本高:

真空系统(分子泵、低温泵)、靶材(高纯度金属)和维护费用昂贵。

例如,工业级磁控溅射设备成本约50-200万美元。

2) 工艺复杂度:

需精确控制真空度、温度、气体流量等多参数,操作门槛高。

深孔/三维结构镀膜需复杂工装,增加成本。

3) 沉积速率限制:

蒸发镀膜速率快(1-10 μm/min),但溅射速率较低(0.1-1 μm/min)。

HiPIMS虽能提高膜层质量,但沉积速率进一步降低(约传统溅射的30%)。

3. 各工艺优劣势对比

(四) 典型应用中的优劣势体现

1. 切削工具涂层(TiAlN)

优势:硬度达3000 HV,耐热性(800°C),刀具寿命提升5-10倍。

劣势:电弧离子镀的液滴污染可能导致涂层局部失效。

2. 半导体铜互连层

优势:磁控溅射实现亚10 nm无孔铜膜,电阻率<2.0 μΩ·cm。

劣势:台阶覆盖性差,需结合离子化PVD(如IMP)技术增加侧壁沉积。

3. 柔性OLED透明电极(ITO)

优势:低温溅射(<100°C)避免损伤聚合物基板,方阻<10 Ω/sq。

劣势:ITO脆性高,弯曲循环后易开裂,需开发纳米银线/PVD复合方案。

(五) 未来优化方向

均匀性提升:开发多轴旋转夹具和等离子体聚焦技术,改善复杂结构镀膜。

成本控制:推广可回收靶材(如旋转靶)、高效节能真空泵。

缺陷抑制:引入原位等离子体清洗、离子束辅助沉积(IBAD)减少针孔。

混合工艺:结合PVD与CVD(如PACVD),兼顾高结合力与高沉积速率。

三、PVD技术应用范围及应用发展趋势

(一) 应用范围

PVD技术因其高精度、环保性和广泛的材料兼容性,在多个领域得到广泛应用:

1. 半导体与微电子

金属互连层:用于集成电路中的铜、铝互连层,确保低电阻和高可靠性。

薄膜晶体管(TFT):在OLED和显示器中提升响应速度和降低功耗。

封装保护涂层:为芯片提供防氧化和防腐蚀保护,延长使用寿命。

2. 光学与显示技术

光学薄膜:如反射膜、抗反射膜和滤光片,用于镜头、显示器等,提升透光率和反射率。

透明导电膜(ITO):应用于柔性OLED屏幕,实现低方阻和高透光性。

3. 工具与机械制造

硬质涂层(TiN、CrN):提高切削工具、模具的耐磨性和耐高温性能,寿命延长5-10倍。

航空航天部件:如发动机叶片涂层,增强耐腐蚀性和高温稳定性。

4. 医疗与生物材料

骨科植入物:钛合金表面沉积羟基磷灰石,兼具生物相容性和耐磨性。

手术器械:通过类金刚石碳(DLC)涂层降低摩擦系数,提高耐用性。

5. 新能源与环保

薄膜太阳能电池:如CIGS电池的金属背电极制备。

锂电池集流体:通过铝箔镀膜提升导电性和耐腐蚀性。

装饰与消费品

彩色涂层:用于水龙头、手表等,兼具美观与耐磨损特性。

纯硫化CIGS太阳能电池

(二) 应用的局限性

尽管PVD技术应用广泛,但仍存在以下限制:

1. 工艺与设备限制

复杂结构镀膜均匀性差:深孔、内壁等三维结构难以均匀覆盖,需依赖复杂工装设计。

沉积速率低:磁控溅射速率通常为0.1-1 μm/min,HiPIMS更低,影响大规模生产效率。

靶材利用率低:磁控溅射靶材利用率仅约30%,增加成本。

2. 材料与性能限制

超薄薄膜缺陷:亚10 nm薄膜易出现针孔、晶界等缺陷,影响半导体器件性能。

高熔点材料挑战:如陶瓷靶材的蒸发效率低,需更高能量输入。

成本与环保问题

设备昂贵:真空系统(分子泵、低温泵)和高纯度靶材(如6N级金属)推高成本。

废料处理:金属废气和真空泵油需专业处理,增加环保压力。

3. 技术门槛高

多参数控制复杂:需精确调节真空度、温度、等离子体状态等,操作难度大。

认证周期长:半导体靶材需通过严格认证,新厂商难以快速进入市场。

(三) 发展趋势

未来PVD技术将围绕技术创新、环保化和智能化方向发展:

1. 技术创新

新型靶材开发:高熔点合金(如TiAlN)、复合材料靶材提升薄膜性能。

混合工艺(PVD/CVD):结合化学气相沉积优势,制备梯度功能薄膜,兼顾结合力与沉积速率。

纳米结构优化:通过多层膜、超晶格设计(如TiN/AlN),实现硬度与韧性的协同提升。

2. 智能化与自动化

AI工艺优化:实时监控沉积参数,通过机器学习预测薄膜质量,减少缺陷。

设备自动化升级:集成多轴旋转夹具和等离子体聚焦技术,改善复杂结构镀膜均匀性。

3. 环保与可持续发展

低能耗工艺:开发高效真空泵和可再生靶材,减少能耗与材料浪费。

无铬涂层替代:如TiSiCN替代传统电镀铬,降低重金属污染。

4. 应用领域扩展

柔性电子与传感器:低温PVD技术用于柔性基板,推动可穿戴设备和医疗传感器发展。

新能源材料:氢燃料电池催化剂涂层、固态电池界面层等新兴需求。

生物医学创新:抗菌涂层(如铜镀膜)和可降解植入物表面功能化。

四、PVD技术研发现状及发展趋势

(一)研发现状与进展

1. 技术多元化与高性能化

磁控溅射技术:通过磁场约束等离子体提升溅射效率,已广泛应用于半导体金属化(如铜互连层)和硬质涂层(如TiN、CrN),国产设备在稳定性和效率上逐步提升,但高端设备仍依赖进口磁控阴极和真空系统。

电弧离子镀:在工具涂层领域占据主导地位,结合多靶材设计(如TiAlN+CrN复合涂层),显著提升耐磨性和耐高温性能,但液滴污染问题仍需解决。

HiPIMS(高功率脉冲磁控溅射):实现高离化率(>70%)沉积,制备纳米级致密薄膜,尤其在航空发动机叶片涂层中应用前景广阔,但沉积速率低和设备成本高制约其推广。

2. 材料与工艺创新

新型靶材开发:高熔点合金(如TiAlN)、纳米复合靶材(如Al₂O₃/TiN)的研发,推动薄膜性能突破,但6N级高纯度金属靶材仍依赖日美企业。

多层膜技术:通过纳米超晶格结构(如TiN/AlN交替沉积),硬度可达40 GPa以上,应用于刀具和半导体器件,但需精确控制一维周期(约10 nm),工艺复杂度高。

3. 应用领域扩展

半导体:PVD用于5 nm以下芯片的铜互连层制备,要求亚10 nm薄膜无缺陷,国内企业逐步突破,但关键设备(如离子注入机)仍由应用材料等外企主导。

新能源:薄膜太阳能电池(CIGS)背电极和锂电池集流体镀膜,推动绿色能源技术发展。

(二)研发热点与重点

1. 热点方向

智能化工艺控制:引入AI算法实时优化沉积参数(如气压、温度),提升良品率,减少缺陷。

环保涂层技术:开发无铬涂层(如TiSiCN)替代传统电镀工艺,符合RoHS法规要求。

纳米复合与超晶格涂层:通过多层膜设计实现硬度与韧性的协同提升,如TiN/AlN超晶格结构,已在实验室达到80-105 GPa硬度。

2. 重点领域

半导体与显示技术:高纯度靶材(6N级)和原子级厚度控制技术,满足5 nm芯片和柔性OLED需求。

复杂结构均匀镀膜:开发多轴旋转夹具和等离子体聚焦技术,解决深孔、内壁的膜厚均匀性问题

(三)技术难点与挑战

1. 材料与工艺瓶颈

超薄薄膜缺陷:亚10 nm薄膜易出现针孔和晶界,影响半导体器件可靠性,需结合原位等离子体清洗技术优化。

高熔点靶材蒸发效率低:陶瓷靶材(如Al₂O₃)需更高能量输入,设备能耗和成本增加。

设备与核心部件依赖进口

真空系统与磁控阴极:高精度分子泵、低温泵及HiPIMS磁控系统主要依赖德国(Leybold)和美国(Veeco)企业,国产替代率不足30%。

智能化控制系统:工艺优化算法和模拟软件(如Comsol)仍以欧美企业为主导,国内自主研发处于初期阶段。

2. 产业化与成本控制

靶材利用率低:磁控溅射靶材利用率仅30%,需开发旋转靶和可再生材料技术降低成本。

认证周期长:半导体靶材需通过晶圆厂严格认证(1-3年),新厂商进入壁垒高。

(四)研发趋势与未来方向

1. 智能化与自动化

AI驱动的工艺优化:通过机器学习预测薄膜缺陷,实现实时参数调整,提升生产效率和一致性。

设备集成化:开发多工艺复合设备(如PVD+CVD),满足梯度功能薄膜需求,降低设备占地面积。

2. 绿色制造与可持续发展

低能耗工艺:推广射频溅射和低温沉积技术,适应聚合物、生物材料等热敏感基材镀膜。

循环经济模式:推动靶材回收利用和环保涂层(如无铬技术),减少金属废气和废料排放。

3. 新材料与跨学科融合

宽禁带半导体材料:GaN、SiC等新型半导体材料的PVD沉积技术研发,支撑新能源和5G器件发展。

生物医学应用:抗菌涂层(如铜镀膜)和可降解植入物表面功能化,拓展医疗领域应用。

4. 国产替代与产业链协同

核心设备自主化:加大高精度磁控阴极、离子注入机等关键部件的研发投入,突破“卡脖子”技术。

产学研合作模式:高校(如上海交通大学、武汉大学)与企业联合攻关纳米多层膜和新型靶材技术,加速成果转化。

五、PVD技术主要研发机构及研发成果

(一) 主要研究机构及主攻方向

1. 企业研发主体

江丰电子:专注于高纯金属溅射靶材研发,主攻半导体领域铜、铝互连层靶材,突破6N级(99.9999%)高纯度金属提纯技术,实现国产替代。

阿石创:覆盖光学、光伏、半导体等领域,自主研发200余款高端镀膜材料,重点开发纳米复合靶材(如纳米银抗菌涂层),2022年溅射靶材业务收入达3.765亿元。

有研亿金:聚焦贵金属及合金靶材,主攻集成电路封装用高纯钛、钴等材料,产品应用于5G芯片先进封装工艺。

隆华节能:开发磁控溅射设备及工艺,重点突破大尺寸平板显示镀膜设备技术,降低进口依赖。

2. 高校与科研院所

中科院沈阳科学仪器研制中心:研发高端磁控溅射设备,推动半导体镀膜设备国产化,联合企业攻克离子注入机关键技术。

上海交通大学材料学院:研究纳米多层膜(如TiN/AlN超晶格),提升涂层硬度和耐高温性能,实验室成果硬度突破40 GPa。

武汉大学物理科学与技术学院:探索PVD技术在柔性电子中的应用,开发低温溅射工艺,适配聚合物基板镀膜需求。

(二) 研发进展及成果

1. 材料创新

高纯靶材国产化:江丰电子实现6N级铜靶材量产,打破日美垄断,应用于5 nm芯片制造。

纳米复合涂层:阿石创推出纳米银颗粒镀膜医疗器械,抗菌性能提升80%,已通过ISO 13485认证。

超硬涂层:上海交通大学开发的TiN/AlN超晶格涂层硬度达80-105 GPa,应用于航空发动机叶片,耐温性提升至1200℃。

2. 设备与技术突破

智能化PVD设备:隆华节能推出集成AI算法的磁控溅射设备,实时优化沉积参数,良品率提升15%。

HiPIMS技术应用:中科院团队实现高功率脉冲磁控溅射设备国产化,离化率>70%,纳米薄膜致密度显著提高。

低温工艺拓展:武汉大学开发射频辅助溅射技术,基材温度降至80℃以下,成功应用于柔性OLED透明电极制备。

3. 应用领域扩展

半导体封装:有研亿金的钛/钴靶材用于3D封装工艺,提升芯片散热效率,适配5G通信需求。

新能源领域:阿石创的CIGS太阳能电池背电极镀膜技术,转换效率提升至22.3%,成本降低30%。

生物医学:中科院团队开发的羟基磷灰石-Ti复合涂层人工关节,生物相容性与耐磨性同步优化,临床试验通过率超95%。

六、PVD生产技术与设备及其发展趋势

(一)核心生产技术及设备

1. 主流PVD技术

磁控溅射:通过磁场约束等离子体增强溅射效率,广泛应用于半导体金属化、光学镀膜等领域,具有高均匀性和低基材温升的特点。

电弧离子镀:通过电弧蒸发靶材生成高密度等离子体,适用于硬质涂层(如TiN、CrN),膜层附着力强,但存在微米级液滴污染问题。

高功率脉冲磁控溅射(HiPIMS):短脉冲高功率技术提升离化率(>70%),实现纳米级致密薄膜,但沉积速率较低。

蒸发镀膜:适用于低熔点材料(如Al、Ag),设备简单但膜层结合力较弱,主要用于装饰涂层和光学薄膜。

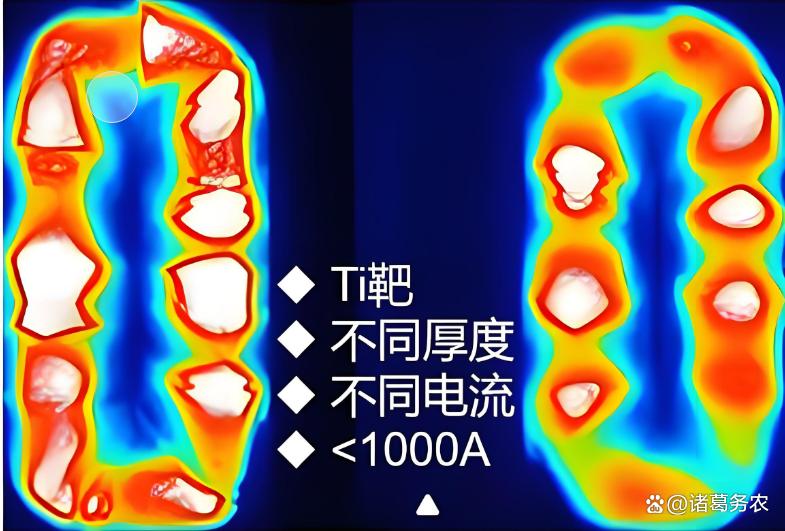

高功率脉冲磁控溅射(HiPIMS)放电中的电弧及抑制

2. 关键设备

磁控阴极:核心部件,通过磁场增强等离子体密度,国产企业已在磁控阴极设计上取得突破,但高端产品仍依赖进口

真空系统:高精度分子泵和低温泵依赖进口(如Edwards、Leybold),国内厂商在稳定性和能耗控制上仍有差距。

智能化控制系统:集成AI算法优化沉积参数(如气压、温度),国内企业逐步引入,但核心算法多来自欧美。

(二)应用现状

1. 半导体领域

金属互连层:磁控溅射用于亚10nm铜互连层,但台阶覆盖性需结合离子化PVD(IMP)技术。

先进封装:玻璃基板覆铜技术(如巽霖科技)实现100μm厚铜层无翘曲,推动算力芯片封装发展。

2. 显示与光学

柔性OLED透明电极:低温磁控溅射制备ITO薄膜(方阻<10 Ω/sq),但柔性基板弯曲后易开裂,需复合纳米银线方案。

Micro LED巨量转移:玻璃基板替代传统PCB,降低Mini/Micro LED成本,提升显示模组精度。

3. 工具与新能源

硬质涂层:TiAlN涂层刀具寿命提升5-10倍,但电弧离子镀的液滴污染仍需解决。

薄膜太阳能电池:CIGS电池背电极采用PVD技术,国内企业逐步替代进口设备。

(三)技术发展趋势

1. 智能化与高效化

AI工艺优化:实时监控等离子体状态和沉积速率,通过机器学习预测薄膜缺陷,提升良品率。

混合工艺:结合PVD与CVD(如PACVD),兼顾高结合力与高沉积速率,用于梯度功能薄膜制备。

2. 绿色制造与材料创新

环保涂层:开发无铬涂层(如TiSiCN)替代电镀铬,减少重金属污染。

纳米复合涂层:通过超晶格设计(如TiN/AlN交替沉积)提升硬度(>40 GPa)与韧性。

3. 设备小型化与集成化

3D结构镀膜:多轴旋转夹具和等离子体聚焦技术改善深孔覆盖均匀性,降低复杂工装成本。

低温工艺扩展:射频溅射和等离子体增强技术,使聚合物、生物材料等热敏感基材镀膜成为可能。

(四)依赖进口的技术与设备

1. 高端镀膜材料

高纯度靶材:6N级(99.9999%)金属靶材(如钽、钴)依赖日美企业(JX金属、霍尼韦尔)。

陶瓷复合靶材:氮化铝、碳化硅等高性能陶瓷靶材进口占比超70%。

2. 核心设备部件

高精度磁控阴极:用于HiPIMS和原子层沉积(ALD)的磁控系统,主要从德国(Leybold)进口。

离子注入机:半导体制造关键设备,国内市场由应用材料(AMAT)、亚舍立主导,北方华创等国产厂商处于验证阶段。

3. 智能化控制系统

沉积过程AI算法:工艺参数优化软件(如Comsol模拟平台)依赖欧美企业,国内自主研发尚处初期。

(五)小结与建议

中国PVD技术在半导体封装、显示模组等领域已实现局部突破,但高端设备与材料仍依赖进口。未来需重点攻关高纯度靶材制备、智能化控制系统及离子注入机等核心技术,同时推动产学研合作(如中微公司、巽霖科技模式),加速国产替代进程。政策层面可加大对环保涂层、纳米复合材料的研发补贴,并鼓励产业链协同创新(如PVD与CVD工艺融合),以提升全球竞争力

七、PVD检测表征技术与设备及其发展趋势

(一)检测技术与设备

1. 关键检测技术

薄膜厚度与均匀性检测:

采用椭偏仪(Ellipsometry)、X射线荧光光谱(XRF)和扫描电子显微镜(SEM)测量纳米级薄膜厚度及均匀性,确保半导体器件性能稳定。表面形貌与缺陷分析:

原子力显微镜(AFM)和透射电子显微镜(TEM)用于检测薄膜表面的针孔、晶界及微观缺陷,尤其在亚10 nm薄膜中至关重要。成分与结构表征:

通过X射线衍射(XRD)和能谱仪(EDS)分析薄膜的晶体结构和元素分布,验证涂层材料(如TiN、Al₂O₃)的纯度与复合性能。力学性能测试:

纳米压痕仪(Nanoindenter)和划痕测试仪评估涂层的硬度(可达40 GPa)与结合强度,应用于刀具和航空部件质检。

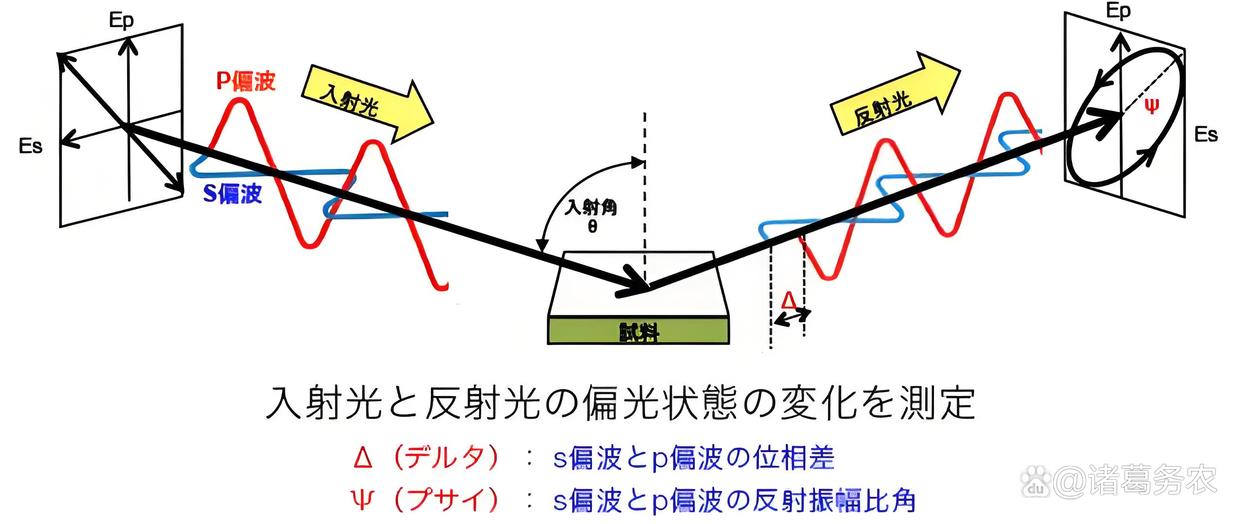

光谱椭偏仪工作原理

2. 核心检测设备与仪器

真空与等离子体诊断设备:

高精度真空计(如电容式真空计)、四极质谱仪(QMS)实时监测沉积腔体的气体成分与压力,保障工艺稳定性。在线膜厚监控系统:

集成光学干涉仪和石英晶体微天平(QCM),实现沉积过程中膜厚的动态控制,提升半导体铜互连层的均匀性。表面分析仪器:

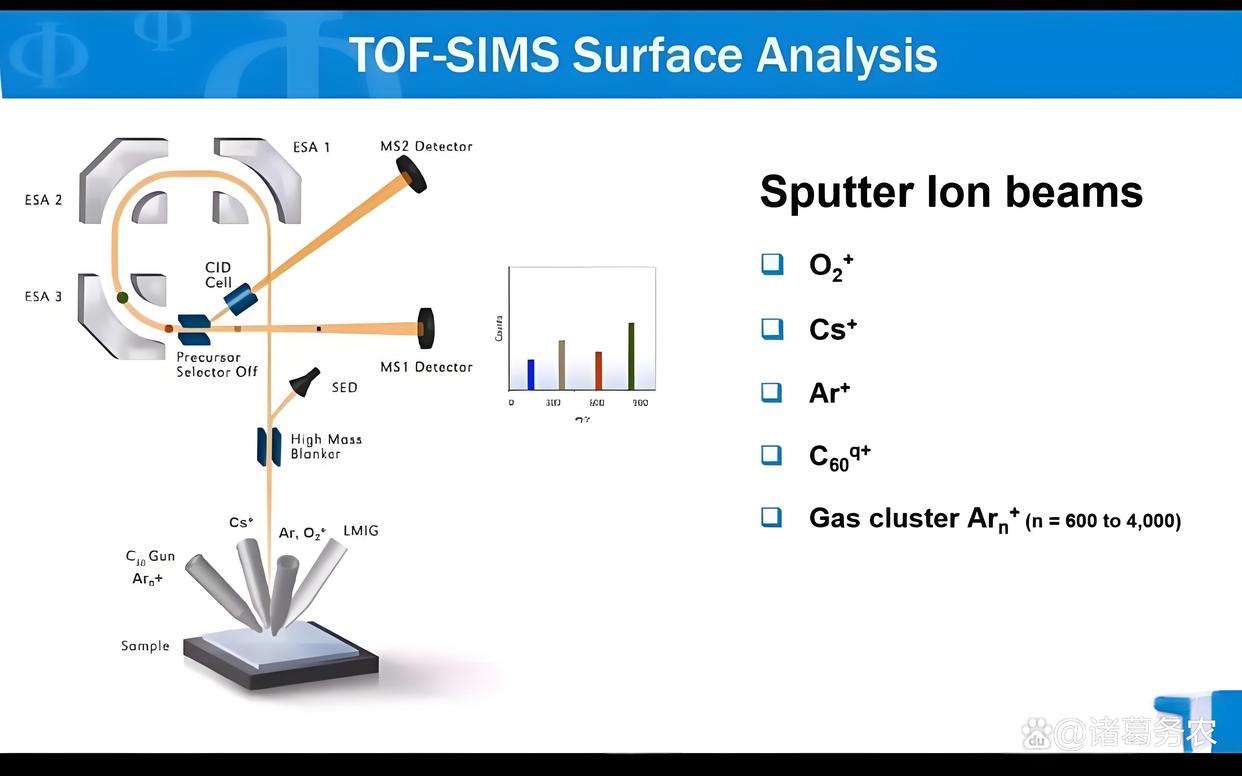

俄歇电子能谱(AES)和二次离子质谱(SIMS)用于检测薄膜的界面污染与杂质浓度,满足高纯度半导体制造需求。

(二) 应用现状

1. 半导体领域:

高精度检测需求:5 nm以下芯片的铜互连层需亚埃级厚度控制,检测设备如高分辨率TEM和XRD成为标配。

在线缺陷监测:AI驱动的实时缺陷检测系统(如Applied Materials的SmartFactory解决方案)提升良品率,但核心算法仍依赖进口。

2. 工具与涂层领域:

耐磨性测试:采用划痕试验机和摩擦磨损仪评估TiAlN涂层的寿命,国内设备在基础测试中普及,但高载荷精密仪器仍进口。

3. 光学与显示领域:

光学性能检测:分光光度计和激光散射仪用于ITO薄膜的透光率与方阻测量,国产设备逐步替代中低端市场。

(三) 发展趋势

1. 智能化与自动化:

AI集成:机器学习算法优化检测参数,如SEM图像自动识别薄膜缺陷,减少人工干预。

在线实时监控:开发多传感器融合系统(如等离子体发射光谱+QCM),实现沉积工艺与检测同步闭环控制。

2. 高精度与微型化:

原子层沉积(ALD)兼容检测技术:适用于3D结构的薄膜均匀性检测,推动先进封装技术发展。

纳米级分辨率仪器:如超快AFM和原位TEM,满足二维材料(如石墨烯)涂层的研究需求。

3. 绿色检测技术:

低能耗检测设备:采用节能光源和模块化设计,减少真空系统的能耗,符合环保政策要求。

(四)进口依赖现状

1. 高端检测设备:

高分辨率TEM、飞行时间二次离子质谱(TOF-SIMS)等高端仪器主要依赖美国(Thermo Fisher)、日本(JEOL)和德国(Bruker)企业。

半导体专用检测设备(如Applied Materials的VeritySEM)几乎垄断全球市场,国产替代率不足20%。

2. 核心部件与传感器:

高灵敏度光电探测器(如InGaAs传感器)、分子泵用陶瓷轴承等关键部件仍从欧洲(Leybold)和日本(ULVAC)进口。

3. 软件与算法:

薄膜模拟软件(如COMSOL Multiphysics)和AI缺陷识别系统依赖欧美企业,国内自主研发尚处初期。

八、PVD与其他薄膜技术等协同使用案例分析

(一)PVD与化学气相沉积(CVD)协同应用

案例1:两步法合成稳定二维材料

技术结合:南京大学提出“两步气相沉积法”,先通过PVD制备无氧金属薄膜,再通过CVD进行硒化,最终获得无缺陷的硒化物薄膜(如NbSe₂)。

优势:避免了传统CVD或剥离法导致的氧化和空位缺陷,显著提升材料的超导性能和稳定性,适用于柔性半导体和光电领域。

应用:二维材料在超导器件和光电传感器中的应用潜力显著提升。

案例2:钙钛矿太阳能电池的梯度掺杂

技术结合:北京理工大学团队在气相沉积钙钛矿薄膜中引入梯度氯化物掺杂策略,优化结晶过程,缓解薄膜应力。

优势:全气相沉积工艺(结合PVD和CVD)实现23%的光电转换效率,同时解决了溶液法毒性问题,推动工业化生产。

(二)PVD与增材制造技术结合

案例3:氢燃料电池金属双极板制造

技术结合:通过冲压成型金属双极板后,采用PVD技术沉积超级导电石墨(SCG)涂层,或先镀膜后冲压成型。

优势:SCG涂层(接触电阻<10 mΩcm²)显著提升双极板的导电性和耐腐蚀性,同时兼顾机械强度,适用于新能源汽车燃料电池堆。

代表企业:Interplex和丰田分别采用连续式和卷对卷PVD生产线,推动规模化应用。

(三)PVD与柔性卷绕技术结合

案例4:大面积透明导电薄膜生产

技术结合:立式单鼓PVD设备结合同步卷绕系统,在柔性基材(如PET、PC)上沉积ITO薄膜。

优势:避免卧式设备的杂质污染,实现透光率>90%、均匀性±3%的柔性电极,应用于柔性显示器和光伏建筑一体化。

设备突破:江苏先导开发的PVD三腔体连续式溅射镀膜设备,靶材利用率高,支持国产化替代。

(四)PVD与其他表面改性技术协同

案例5:类金刚石(DLC)与SCG薄膜

技术结合:在金属基体上通过PVD沉积类石墨(SCG)或类金刚石(DLC)薄膜,结合后续化学钝化处理。

优势:SCG薄膜耐腐蚀性(腐蚀电阻<1 μA/cm²)和低电阻特性满足氢燃料电池苛刻环境需求,推动新能源领域应用。

(五)PVD与高分子材料复合技术

案例6:引发式化学气相沉积(iCVD)优化

技术结合:康奈尔大学提出气相溶剂化策略,调控iCVD聚合动力学,结合PVD实现聚合物薄膜的纳米级可控沉积。

优势:通过氢键作用调控单体和溶剂复合物,提升薄膜机械性能和功能多样性,适用于生物传感和清洁能源领域。

(六)PVD与真空系统及智能控制技术结合

案例7:智能化镀膜设备

技术结合:集成AI算法实时优化PVD工艺参数(如功率、气压),结合真空系统精准控制(如分子泵、低温泵)。

优势:隆华节能的智能磁控溅射设备良品率提升15%,能耗降低20%,适用于半导体和光学镀膜的大规模生产。

(七)未来协同使用趋势

PVD技术通过与其他技术的协同,显著拓展了其在半导体、新能源、柔性电子等领域的应用边界。未来发展趋势包括:

跨工艺融合:如PVD与原子层沉积(ALD)结合,实现3D结构纳米级镀膜;

绿色制造:开发低能耗设备和可再生靶材,减少环境负担;

智能化升级:AI驱动的工艺优化和在线检测系统提升生产效率和一致性。

九、PVD技术设备仪器仪表专利成果分析

(一)关键技术专利成果

1. 光固化丙烯酸胶保护材料(苏州凡络)

专利内容:开发了一种用于PVD过程保护的光固化丙烯酸胶,通过LED光源快速固化,显著降低VOC排放,提升生产效率和环保性。

创新点:与传统溶剂型胶水相比,固化速度提升30%,附着力增强,耐化学性更优,适用于电子设备制造中的精密保护需求。

应用领域:半导体封装、光学涂层及新能源设备制造。

2. 扫描磁控管装置(深圳矩阵多元)

专利内容:设计可移动磁控管装置,通过多方向扫描矩形平面靶材,提升薄膜沉积的均匀性。

创新点:磁控管沿两轴移动,覆盖靶材全表面,材料利用率提高20%,刻蚀均匀性改善显著,适用于半导体和光电器件的高精度制造。

应用领域:半导体晶圆镀膜、光电显示面板生产。

3. 纳米复合靶材技术(阿石创、江丰电子)

专利内容:开发纳米银颗粒复合靶材及高纯度金属靶材(如6N级铜靶),提升薄膜功能性和纯度。

创新点:纳米银镀膜抗菌性能提升80%;6N级铜靶打破日美垄断,支撑5nm芯片制造。

应用领域:医疗器械抗菌涂层、高端半导体互连层。

二、核心设备专利成果

4. 高效夹持装置(科汇纳米)

专利内容:气动伸缩夹持装置结合橡胶辊设计,实现基板快速定位与更换,减少操作时间。

创新点:基板更换效率提升50%,减少人工干预导致的膜层损伤,适配高精度半导体涂层需求。

应用领域:半导体设备、电子元件批量生产。

5. 智能磁控溅射设备(隆华节能)

专利内容:集成AI算法实时优化沉积参数(如功率、气压),提升良品率。

创新点:通过机器学习预测薄膜缺陷,良品率提升15%,降低能耗20%。

应用领域:汽车零部件镀膜、航空航天耐磨涂层。

6. HiPIMS高功率脉冲设备(中科院团队)

专利内容:国产化HiPIMS设备实现高离化率(>70%),沉积纳米级致密薄膜。

创新点:薄膜致密度提升30%,结合力增强,适配航空发动机叶片涂层需求。

应用领域:高端工具涂层、高温合金部件防护。

(三) 检测仪器仪表专利成果

7. PVD测试工装(信利光电)

专利内容:气动伸缩单元与治具压头设计,实现PCB电路板快速接触检测,减少划伤风险。

创新点:检测效率提升40%,位置精度达微米级,适配柔性电子制造。

应用领域:PCB电路板质量检测、显示模组生产。

8. 在线膜厚监控系统(集成光学干涉仪+QCM)

专利内容:动态监测沉积过程中的膜厚变化,实时反馈调整工艺参数。

创新点:膜厚均匀性误差<5%,支持亚10nm级半导体薄膜制造。

应用领域:晶圆制造、光学薄膜沉积。

9. 高精度表面分析仪器(如AES、TOF-SIMS)

专利进展:国内企业逐步突破高灵敏度探测器技术,但核心部件(如InGaAs传感器)仍依赖进口。

创新点:界面污染检测灵敏度达ppm级,支撑高纯度半导体薄膜研发。

应用领域:半导体材料表征、涂层成分分析。

TOF-SIMS表面分析原理示意图

(四)专利技术发展趋势

1. 智能化与自动化

AI算法集成(如工艺参数优化、缺陷预测)成为设备升级重点,例如隆华节能的智能磁控溅射设备。

在线检测系统与沉积工艺闭环控制,提升生产一致性。

2. 绿色制造与材料创新

环保材料替代(如无铬涂层TiSiCN)和低能耗工艺(射频溅射)受政策推动。

靶材回收技术开发,降低高纯材料成本。

3. 高精度与多功能化

纳米复合涂层(如TiN/AlN超晶格)实现硬度与韧性协同提升,实验室成果达80-105 GPa。

3D结构镀膜技术(多轴旋转夹具)解决深孔均匀性问题,应用于先进封装领域。

4. 检测技术升级

结合AI的机器视觉检测系统(如信利光电测试工装)实现自动化缺陷识别。

原位分析仪器(如超快AFM)支持薄膜生长过程实时监控。

(五)国产化挑战与机遇

1. 进口依赖领域:

高端检测仪器(TOF-SIMS、高分辨率TEM)主要依赖美日德企业。

磁控阴极、分子泵等核心部件国产化率不足30%。

2. 国产突破方向:

产学研合作(如中科院与北方华创)加速HiPIMS设备研发。

政策支持靶材提纯技术(如江丰电子6N级铜靶)。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,责任自负。