Nature Communications 西湖大学姜汉卿教授:弹电磁驱动新范式--赋能昆虫级软体机器人的肌肉仿生策略

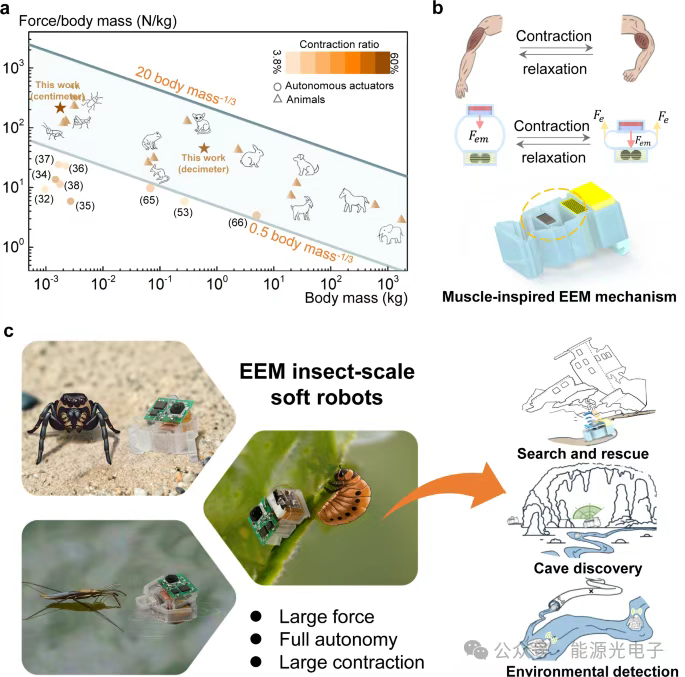

动物肌肉作为强有力的驱动器,通过肌纤维的收缩与放松产生必要的输出力和形变,并配合精巧的连接结构,实现了多样而高效的运动模式。对于微小尺度的生物体而言,为了克服环境阻力,其单位质量所需的输出力远超大动物;例如小型昆虫的输出力可超过230 N/kg,显著高于大型动物。这一现象强调了在小尺度上开发具有高力质量比的机器人驱动技术的重要性。

当前的机器人技术虽致力于模仿动物和人类行为,却难以真正实现类似肌肉的收缩驱动。大多数系统依赖电机的连续旋转,并借助轴承、减速器和传动齿轮等复杂刚性部件,将高速旋转转化为直线或关节运动。尽管电机驱动已推动了大尺度机器人领域的长足发展,但在微缩化过程中,却因摩擦增大、抗冲击性差以及体积结构笨重等问题而面临诸多挑战。此外,电机系统的刚性特征限制了其在动态平衡和环境适应方面的表现,使其在小尺度、软体结构要求高的场景中并不理想。为克服这些瓶颈,研究者们尝试利用并称之为“人工肌肉”的智能材料进行驱动,但大多数仍需依赖强外场、高电压、强光照或显著温度变化等苛刻条件,导致小型机器人多需外部牵引或持续外部刺激,难以在机载供电下实现真正的自主驱动。即便如此,这些厘米级机器人的输出力与生物肌肉标准相比仍有明显差距,且其收缩行程和驱动幅度往往有限,严重制约了实用性。

为此,西湖大学姜汉卿教授团队提出了一种适用于昆虫尺度软体机器人的弹电磁机制(EEM)。该方法将弹性材料结构与磁吸引力相结合,在传统电磁框架基础上延伸至软体驱动领域,以模拟多样化的生物肌肉收缩形式(图1b)。EEM机制在结构紧凑、易微缩的基础上实现了高输出力、大收缩比、快速响应和低电压操作,表现出接近生物系统的性能(图1a),支持其在面对环境阻力下实现自主运动。进一步地,我们设计了基于柔性铰链的连杆结构,使昆虫尺度软体机器人可自主完成蚯蚓式爬行、步足爬行、游泳及跳跃等动作,适应多样复杂环境(图1c)。通过集成感知能力,这些机器人还可执行如危险信号检测、搜索与救援等关键任务(图1c)。

图片

在自然界中,动物肌肉的动态收缩和放松提供了多种运动所需的关键驱动力和形变,使它们能够在复杂环境中自由移动并克服障碍。然而,大多数自主机器人系统仍依赖传统的刚性电机,缺乏类肌肉执行器的适应性和韧性。现有的人工肌肉虽然在软体驱动方面展现出潜力,但往往需要苛刻的工作条件,限制了其在自主供电的小型系统中的应用。在本研究中,西湖大学姜汉卿教授团队提出了一种弹电磁(Elasto‑Electromagnetic, EEM)机制,这是一种针对软体机器人优化的电磁驱动策略。通过构建简单的弹性材料结构,该机制模拟了生物肌肉收缩的关键特性,并优化了驱动性能,实现了约210 N/kg的显著输出力、最高60%的大行程收缩比例、60 Hz的快速响应以及低于4 V的低压驱动。同时,它能在无需持续供电的情况下保持稳定状态,类似于软体动物中的“定抓”肌肉。基于此机制制备的昆虫尺度软体机器人,能够在开放环境中自主完成爬行、游泳和跳跃等多种运动模式。该肌肉启发的电磁机制通过弹性结构变化扩展了小型软体机器人的自主性和功能潜能,具有救援及关键目标探测等应用前景。

图片

高效软驱动设计:EEM驱动器具备多稳态特性,仅在状态切换时耗能,显著降低功耗与热积累,适用于开放环境中的自主、无线、长时间工作。

多模态昆虫级机器人演示:构建了多种厘米级自主软体机器人,包括爬行者、游泳者与跳跃者,具备真实地形适应性、化学/环境感知能力,并实现了在户外水体中稳定运行。

可扩展智能集群潜力:通过集成微型传感与通讯模块,机器人实现了无线数据传输与环境反馈,展示出面向智能群体协同与任务响应系统的广阔前景。

图片

系统组成与工作机制

EEM系统主要由三个部分组成:硬磁体、弹性体结构以及缠绕有软磁珠的电磁线圈(图2a(i))。与传统电机不同,EEM依靠磁力与弹性力之间的平衡实现类肌肉收缩,也区别于依赖洛伦兹力的线性或软电磁驱动器。EEM中,静态磁力(硬磁与软磁之间)为主驱动力,洛伦兹力用于调节磁弹力平衡。电流通过两个方面增强系统驱动效能:一是电流与硬磁间产生洛伦兹力,二是增强软磁的磁矩,提升静态磁吸引力,从而增强输出力并延长在机载供电条件下的驱动行程(补充图2a、2b;方法章节“EEM与其他电磁系统的区别”)。

figure 2

图2

弹性体结构为系统提供必要的形变与恢复能力,如图2a(ii)中所示。不同于强调材料本体性能的人工肌肉,EEM通过结构设计实现弹性响应多样化,同时结合磁吸力实现高输出,避免了人工肌肉常需的苛刻驱动条件。材料方面,我们选用了NdFeB硬磁体、纯铁软磁体与PDMS弹性体(见方法章节“材料性质”)。

力的调控

电流调节磁吸力:在无电流(I=0)状态下,系统处于平衡位置x₀,磁弹力平衡。施加电流(I=I₁)后,洛伦兹力提升磁吸力(图2b中虚线蓝色曲线),系统转移至新平衡位置x₁。通过调控电流I,可精确控制收缩程度。极限位置为硬磁与基座接触处,由弹性结构设定(图2a(i)),定义了最大收缩比(详见补充说明1)。

结构设计调节弹性响应

通过结构设计,弹性体可形成一稳态、二稳态甚至三稳态的平衡结构,对应不同的无电流收缩状态(图2c(i)–(iii),补充视频1)。这一功能通过遗传算法与有限元分析联合优化实现,传统结构设计方法难以达到(见方法章节“EEM的多稳态结构”与补充说明2、补充图3)。此外,状态之间也可通过电流调控触发切换(补充视频2)。在一稳态结构中,通电收缩,断电恢复;在多稳态结构中,系统断电后仍可保持新状态(图2c(ii)–(iii),补充视频2),显著提升能效,模仿“定抓”肌肉,低能耗维持功能姿态。

状态转换机制

结构设计还能实现平滑或突跃式的状态转变(图2c(iv)–(v),补充视频3,补充说明2)。平滑过渡由弹性曲线与电流驱动磁力曲线多次交叉实现(图2c(iv)),突跃过渡则能快速释放动能(图2c(v))。例如,具备此结构的亚厘米尺度驱动器可实现高动量跳跃(动量及起跳速度达0.67 m/s,与跳蛛0.5–0.7 m/s相当47),实现如图2c(v)所示的弹跳动作(详见补充视频3)。此外,EEM驱动器还可实现高达60%的收缩比(图2c(vi),补充视频3)。从理论上讲,我们提出的结构优化策略可实现任意力–位移曲线所对应的收缩特性,类比自然肌肉的多样驱动功能。

EEM系统在机载电源兼容条件下实现了高输出力与大行程,特别适用于昆虫级软体机器人,在运动转换效率要求极高的场景中尤为关键。为此,我们进一步设计弹性结构同时作为跨尺度(从亚毫米至分米级)的柔性连杆(图3a,补充视频4),将线性收缩转化为末端运动,保持平面构型。这一整合单元,即“EEM电机”,结合驱动与运动传递功能,简化制造工艺,同时实现强力输出与大形变量。

figure 3

图3

EEM 电机的驱动特性可以通过调节柔性连接结构的参数(补充信息 Note 2)进行精确调控,从而实现单稳态、双稳态或平滑驱动模式(补充图 3d 和补充视频 4)。其中,双稳态 EEM 电机尤其适用于昆虫级自主机器人这类对能量效率要求极高的场景,因为它在收缩和舒张过程中能显著降低能耗。该厘米级双稳态 EEM 电机(0.8 克)具备多项关键优势。首先,其在 1.6 A 下可输出最大 0.38 N 的力(补充图 2e),约为自身重量的 48 倍。这里的输出力定义为驱动过程中的净外力,可用于克服环境阻力或驱动负载。在收缩过程中,电机向下驱动 (图 3b(i))。输出力随输入电流增大而增强,收缩与舒张过程中的最大与平均力分别如图 3b(ii) 所示(电压 < 4 V)。此外,该电机还实现了 30% 的驱动行程,对于实现高效软体机器人步态至关重要。通过结构设计策略,力与行程均可调节。例如,通过改变弹性体结构,可将位移提升至 5 mm(补充图 4a),对应行程增至 49%。得益于强磁吸引力,EEM 电机可在高频下高效运行,频率最高达 60 Hz(补充视频 4),一次完整收缩或舒张过程在 4 ms 内完成(补充图 4b)。其双稳态设计仅在状态转换的短时间内需要供能,稳定状态下无需持续供电。因此,电机采用了低功耗驱动策略(图 3b(i)),仅在状态转换时施加 6 ms 的脉冲电流(详见“Methods”中的“Performance of the centimeter EEM motor”)。该策略显著降低了能耗:在频率为 1、2、5、10 和 20 Hz 时,双稳态电机分别只消耗单稳态电机全行程驱动能耗的 2.3%、4.7%、11.3%、21.2% 和 38.4%(补充图 4c)。在 1 Hz 下,电流 1.6 A 时功耗仅为 38 mW。双稳态特性有效缓解了电磁驱动器在中频操作中常见的热积累问题。在双稳态 EEM 电机中,主要产生热量的洛伦兹力仅在转换期间短暂施加,保持状态无需电流,因此可显著降低长时间运行过程中的热积累。我们在多种频率与负载条件下,对该电机进行了持续超过 1 小时的运行测试,相关性能详见补充图 5 和“Methods”中的“Thermal effect and force characterization of the EEM motor”。

此外,该电机的形变角度可通过柔性连接结构编程设定,最大可达 65°(补充图 3e),实现多样化的运动方式。其结构也表现出优异的抗冲击性——即使从 30 米高处坠落,仍能保持完好与功能正常,且循环寿命超过 400 万次(补充图 6)。相较于现有昆虫级自主机器人驱动系统(<4 cm),EEM 电机在输出力与行程方面均具显著优势(补充图 4d、4e 和补充表 3),显著增强了机器人克服环境阻力及高效运动的能力。

依托二维模具工艺,双稳态 EEM 电机可有效扩展至毫米级和分米级(补充视频 5,详见“Methods”中的“Millimeter and decimeter-scale EEM motors”)。为了适应运动需求,我们进一步将柔性连接结构延展设计为两种机器人驱动关节:用于收缩的平移关节和用于拍动的旋转关节(图 3c 和补充视频 6)。正如生物肌肉通过连接骨骼实现多样运动方式,EEM 电机通过柔性连接结构将简单的收缩动作转化为复杂的运动行为。利用这两类关节,我们开发出一系列高效能、低能耗的昆虫级自主软体机器人。受到昆虫步行运动的启发,我们构建了一款紧凑型软体爬行机器人,尺寸仅为 16 mm × 10 mm × 10 mm,重量为 1.8 g。该机器人集成了双稳态平移型 EEM 驱动关节、一枚 3.7 V 锂离子电池(ZONCELL,30 mAh)及控制电路(图 4a 和补充图 14a),通过周期性的收缩-舒张动作实现自主爬行(补充视频 7)。为了增强摩擦差异、提升爬行效率,设计中引入了辅助支腿(补充图 7a)。其一大亮点是由肌肉启发的 EEM 电机所提供的 0.41 N 超大输出力(补充图 2e),相比大多数现有自主软体爬行机器人(0.009–0.05 N),高出 8–45 倍。这使得机器人能够在多种表面上稳定爬行,包括玻璃(5 μm)、木材(15.2 μm)、PVC(84.8 μm)和石材(650.4 μm)(图 4b、4c 和补充视频 7)。机器人甚至可以在户外土壤等复杂环境中运行,具备农业、搜救和环境监测等实际应用潜力。得益于大行程驱动,每步跨距约为机器人本体长度的 35%(1 Hz,图 4c(i)),远高于压电型(0.17–0.6%)和电活性型(0.05 Hz 下为 25%)爬行器。跨距在不同频率下保持稳定,仅在高频略有下降(补充图 7c)。在 1–5 Hz 频率范围内,运动速度随频率变化明显(图 4c(iii))。即使在粗糙石面上,机器人也能保持可观速度,并可攀爬 5°、10° 和 15° 倾角的 PVC 坡面(图 4c(iv))。

figure 4图4

尽管性能先进,该机器人在 1 Hz 下功耗仅为 79 mW,远低于其他类型自主软体机器人:压电/电介质型(397 mW)、电活性型(550 mW)与线性电驱动型(1.7 W)。使用 30 mAh 电池测试其连续运行能力,在 0.67 Hz 下运行超过 1 小时电压才降至临界值以下(图 4d(i))。为评估热效应(测试装置见补充图 7b),在 1–5 Hz 频率下记录了机器人表面温度变化(图 4d(ii))。由于双稳态驱动及热管理效率高,在中低频下温升极小,可达到热平衡并持续运行至电量耗尽,尤其在 1–3 Hz 下几乎无温升。类似蚂蚁因体重与表面积比(平方-立方规律)可从高处安全坠落,该机器人也表现出极强抗冲击能力。从 30 米高空坠落后仍完好无损、功能正常(图 5a 和补充视频 8,详见补充信息 Note 3A)。为实现方向控制,我们在驱动器中增加了两个独立控制的线圈(补充图 7d 和补充图 14b),无需增大体积即可实现转向(图 5b)。

figure 5

图5

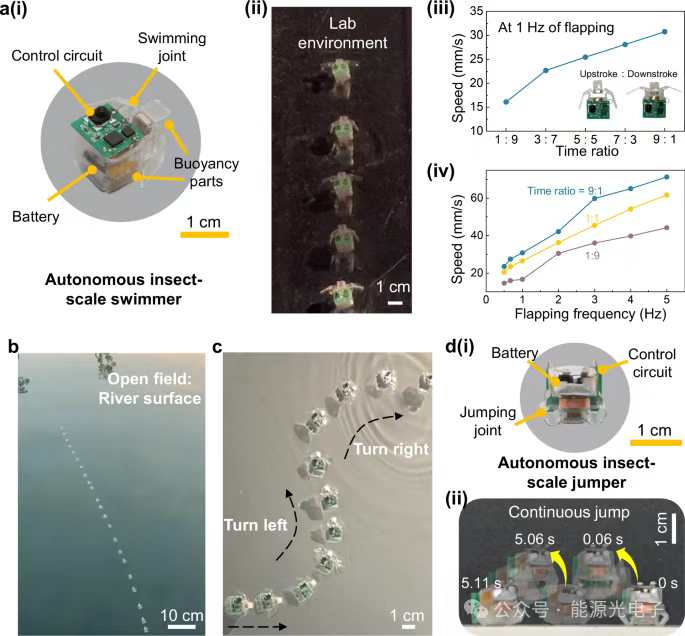

受陆生昆虫具有关节腿结构的启发,我们设计了一种由旋转式EEM驱动关节提供动力的步行机器人(图5c(i)和补充视频9)。该设计通过旋转运动实现腿部的前后摆动,并利用几何差异调节摩擦力,从而实现有效驱动(补充图8a)。机器人尺寸为14 mm × 20 mm × 19 mm,重量仅为1.9 g,步幅长度可达42%(补充图8b),展现出在多种表面环境中的适应能力,包括在户外土壤中自主行走(图5c(ii)、补充图8c和补充视频9)。驱动频率可调,使其行进速度可以根据地形与任务需求进行调节(补充视频9)。将该类仿肌肉柔性驱动系统拓展至水域环境,开发了一种自主昆虫级仿生游泳机器人。该机器人尺寸为19 mm × 19 mm × 11 mm,重量为2.2 g,集成了用于划水的旋转EEM关节、3.7 V锂离子电池、控制电路以及浮力模块(图6a(i)和补充图9a)。机器人可在水面上自主运行,产生最大输出力为0.43 N(补充图2e),显著优于相似尺寸的其他自主柔性游泳机器人(0.016–0.02 N)。该机器人通过在两个稳定态之间的交替翻动实现向前游动(图6a(ii)和补充视频10)。由于流体阻力在上划与下划阶段不同(图6a(iii)),我们在1 Hz频率下测试了不同相位时间比(1:9、3:7、5:5、7:3、9:1)的驱动策略。结果显示(图6a(iii)),当上划占据更多周期时间时,游动速度更高。在相位比为5:5的条件下,我们进一步测试了不同频率下的游动表现:0.5 Hz时为2.1 cm/s,0.67 Hz时为2.4 cm/s,1 Hz时为2.6 cm/s,2 Hz时为3.6 cm/s,5 Hz时为6.2 cm/s(图6a(iv)),且该趋势在所有相位比下均保持一致。

figure 6

图6

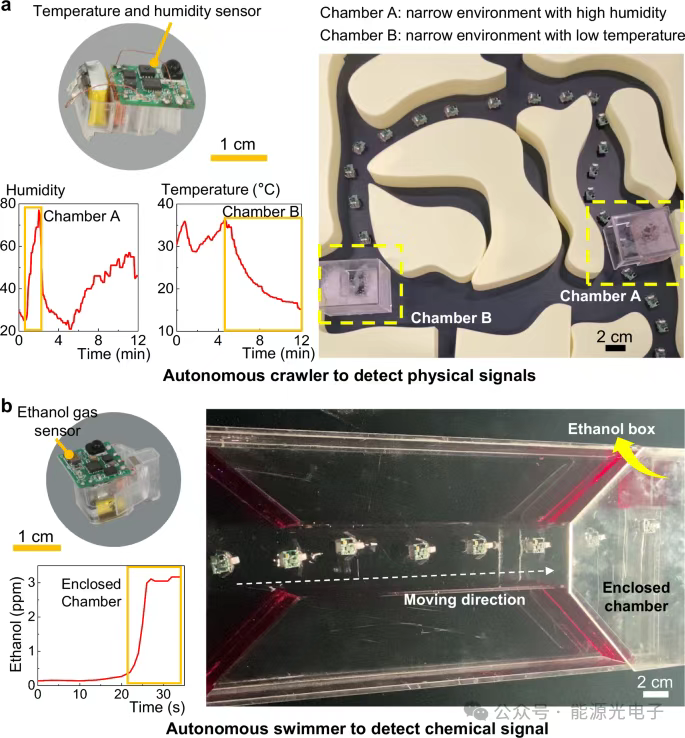

如图6b和补充视频10所示,该游泳机器人可在实际环境中(如河流)稳定运行,在0.67 Hz频率下速度达2.4 cm/s,功耗仅为53 mW,使用30 mAh电池可连续运行1小时。其能量消耗指数(COT = P/mgv)为102,显著低于其他可比柔性游泳机器人(COT = 432−878)(补充表5)。通过在EEM关节中集成两个可独立控制的线圈,机器人实现了方向性游动(图6c、补充图9c),无需增加体积即可完成复杂平面轨迹,提高了机动性与应用潜力。跳跃运动能够帮助机器人越过与自身尺寸相当甚至更高的障碍物,但同时需要瞬时高能量输出,这对昆虫级自主机器人的驱动器提出了较大挑战。因此,大多数小尺度跳跃机器人要么依赖外接电源,要么借助外部能场。借助EEM驱动器的大能量释放能力(图2c(v)),我们开发了一种自主昆虫级柔性跳跃机器人,尺寸仅为15 mm × 9 mm × 12 mm(图6d和补充视频11)。该机器人完全无线运行,由载荷电池供电,能够实现连续跳跃——这是此前同类尺寸机器人未实现的功能,其跳跃高度可与自身身高相当。通过优化EEM的弹性结构设计与冲击动力学,有望进一步提升其跳跃性能。作为原型演示,我们还为这些自主昆虫级机器人配置了传感器,以实现高级功能。首先,我们在柔性尺蠖机器人上集成了温湿度传感器(图7a,电路见补充图14c)。为展示其信号探测能力,我们搭建了一个包含两个腔室的仿真环境:A腔由加热水箱加湿,B腔由冰块冷却。机器人通过狭窄通道依次进入每个腔室(补充视频12),并成功探测并通过红外发射器无线传输温湿度数据,展示了其在狭小复杂环境中进行环境监测的潜力。

还在自主软体游泳机器人中集成了一种化学传感器——微型乙醇气体探测器(图7b,电路见补充图14d)。在测试场景中,游泳机器人进入充满乙醇蒸汽的密闭腔室,成功检测到浓度升高,并将数据传输至外部(补充视频13),展示了其在受限水域环境中的化学感知能力。尽管本次演示仅涵盖两种传感器类型,但我们的集成策略可适配多种物理与化学传感器。结合其在复杂环境中自主导航的能力,这些受肌肉启发的EEM昆虫级软体机器人在科研和实际应用中展现出广阔的前景,尤其适用于对通达性与机动性要求极高的场景。

西湖大学姜汉卿教授团队研究引入了一种受肌肉启发的弹电磁(EEM)机制,这是一种软体驱动策略,通过结合弹性体结构与静态磁交互,扩展了传统电磁系统的功能。该机制具有良好的通用性与可扩展性,能够在搭载电源的条件下提供显著的输出力和收缩比,从而克服了现有人工肌肉在驱动条件苛刻方面的关键局限。结合多稳态结构设计,该系统使昆虫级全自主、无束缚的软体机器人成为可能,可在开阔环境中以极低功耗运行,并可集成在机载感知系统中,展现出广泛的应用潜力。尽管EEM驱动器在力输出与收缩比方面表现优异,其热行为与整体效能仍受限于线圈电路的品质,这是电磁系统本身的固有特性。尽管双稳态结构实现了能效运行并有助于降低热积累,高频驱动下的热效应仍是一大隐忧,这是相较其他软体驱动方式的主要局限之一。进一步优化磁路设计与热管理策略,有望提升其效能与长期可靠性。此外,若在紧凑结构中集成多个EEM驱动器,可能产生磁干扰问题,给实现完全解耦的驱动控制带来挑战。目前,我们的自主软体机器人尺寸仍局限于厘米级,主要受限于电池与电路尺寸。然而,EEM电机已可在仅0.43 mW功率下实现亚毫米尺度运行(补充视频5),为更小尺寸机器人提供了发展空间。随着电池与电路的小型化进展,毫米级软体机器人有望实现,可望用于微创生物医疗等领域。但在亚毫米尺度下,热膨胀与静电效应等问题将更加突出,需发展相应的抑制策略。昆虫级自主软体机器人的运动方式与行为可编程,可实现复杂的操作模式与环境响应。通过集成传感器与通信模块,它们可实现互相通信与群体控制,从而提升探测能力、运行效率与决策水平。未来的研究将进一步利用EEM系统开发智能机器人集群,推动其在复杂与动态环境中的应用发展。尽管当前原型展示了良好潜力,其运动性能仍有优化空间。例如,爬行机器人的腿部结构仍可改进以适应更多地形,跳跃机器人亦可提升跳跃高度与姿态控制。尽管本研究聚焦于陆地与水面运动,EEM系统的高频、大行程驱动能力同样具备在空中与水下机器人体系统中的应用潜力。尽管尚有改进空间,该系统凭借高输出力、大行程与双稳态结构(仅在状态转换时消耗能量)的优势,有望赋能高性能、自主昆虫级软体机器人,实现多样化且复杂的任务执行。