【世纪龙科技】虚拟技术助力职教汽车自动变速器拆装虚拟实训软件

在职业院校汽车专业实训课堂上,教师常面临这样的两难:学生围在昂贵的自动变速器实物旁,却因设备数量有限只能轮流操作;拆装步骤稍有偏差便可能损坏精密部件,维修成本让本就紧张的教学经费雪上加霜;传统教学依赖教师经验传授,操作是否规范全凭肉眼观察,学生掌握程度难以量化评估……这些困扰行业多年的"高投入、高损耗、高风险,难实施、难观摩、难再现"教学痛点,正在被一项创新技术悄然化解。

聚焦真实教学场景:那些课堂里绕不开的挑战

"一台大众01M自动变速器实训台价值超万元,每年损耗维修费用占设备总值的15%-20%,但学生人均操作时长仍不足2小时。"某职业院校汽车实训中心主任的感慨,道出了行业的普遍困境。更值得关注的是,自动变速器内部结构复杂,齿轮啮合关系、油路走向等关键知识点仅靠二维图纸难以讲透;拆装工艺对力矩控制、工具选用有严格要求,学生初次操作时因顺序错误导致的部件损伤率高达30%;而教学评价环节,教师往往只能通过"操作是否完成"简单判断,无法精准反馈"哪个步骤不规范""力矩偏差多少"等具体问题。

虚拟与现实的无缝衔接:重新定义实训教学逻辑

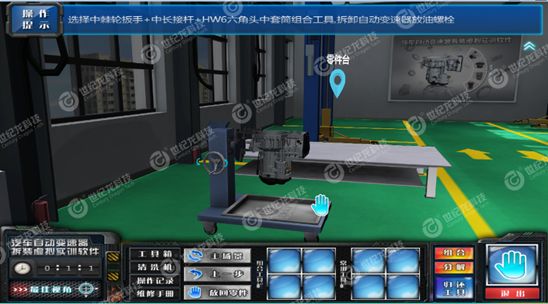

针对这些痛点,一套以"三维沉浸+精准训练+智能诊断"为核心的解决方案正在职业院校课堂落地。以大众01M自动变速器为原型开发的虚拟实训系统,通过3D实时渲染技术构建出与实物完全一致的拆装场景——学生轻点鼠标即可360度旋转观察台架结构,拖动视角深入探究齿轮啮合细节;独特的曲轴轴线方向翻转功能,让原本需要反复拆装才能观察到的内部构造(如B2制动器与倒档离合器的空间关系),通过指尖滑动就能多角度呈现。这种突破物理限制的交互方式,让抽象的机械原理变得触手可及。

分层次训练体系:从单一操作到综合能力的培养闭环

系统将拆装过程拆解为"拆卸"与"安装"两大核心模块,并进一步细分至B2制动器、3-4档离合器、滑阀箱等关键部件专项训练。每个模块严格遵循行业公认的操作标准:从工具选用(如指定型号的套筒扳手)、力矩规范(精确到牛·米的紧固要求),到操作顺序(如"先拆外围附件再分解总成"的逻辑流程),均通过动画演示与步骤提示双轨呈现。更值得关注的是自由练习模式——学生可针对薄弱环节反复操作,系统实时记录每一步骤的操作轨迹,自动识别"螺栓紧固顺序错误""油封安装方向偏差"等常见问题,生成包含错误类型、发生频次的详细报告,为教师调整教学重点提供数据支撑。

专家经验沉淀:让每一次操作都有"隐形导师"护航

融入多位汽车技术专家实践智慧的系统,在拆装流程中嵌入了127项典型问题提示(如"油泵总成装配时需注意齿轮定位销对准""螺栓紧固需采用交叉分次拧紧法"),并通过"故障模拟"功能设置人为装配错误场景。学生通过排查这些预设问题(如油封唇口反向安装导致的漏油隐患、离合器片间隙不当引发的换挡顿挫),在实践中深化对工艺规范的理解。智能评价系统则像一位严谨的"数字考官",自动采集操作时长、错误次数、工艺规范度等多维度数据,生成可视化能力图谱——教师不仅能清晰看到每位学生的薄弱环节(如"工具选用不规范""力矩控制不稳定"),还能获得针对性的教学改进建议。

从课堂到未来:虚拟技术赋能的人才培养新路径

这套解决方案的价值,远不止于解决当前的实训难题。当职业院校学生能在虚拟环境中反复锤炼拆装技能,熟悉每一个部件的装配逻辑与工艺要求,他们走向工作岗位时,面对真实设备的操作信心与熟练度将显著提升;当教师借助系统积累的教学数据优化课程设计,专业建设与产业需求的契合度将更加紧密;当"高投入、高损耗"的实训瓶颈被突破,更多学生将获得平等的实践机会,在安全、高效的环境中成长为适应智能汽车时代的高素质技术技能人才。

对于职业院校而言,选择这样的教学工具,本质上是在为学生的职业发展铺就更坚实的路基——它用技术的力量弥合了理想教学与现实条件之间的差距,让每一堂实训课都更接近"教会学生真本领"的教育初心。