数字化转型-灯塔工厂建设

一、什么是灯塔工厂?

“灯塔工厂”由世界经济论坛(WEF)与麦肯锡联合评选,代表全球制造业智能化与数字化的最高水平。它们不仅实现了生产效率的飞跃,更在可持续性、敏捷响应和个性化定制方面树立了标杆。

“灯塔工厂”是工业4.0技术的应用典范,工业4.0的核心技术包括:大数据分析、自主机器人、数字孪生、横向和纵向系统集成(一体化)、工业物联网、网络安全、云计算、增材制造(3D打印)以及增强现实。

二、 灯塔工厂的评选标准

入选灯塔工厂的示范者一般具有以下特征:

(1)实现重大影响;

(2)成功集成多个用例;

(3)可拓展的技术平台;

(4)在关键推动因素方面表现出色。

此外,还可以快速响应市场需求,创新运营模式,实现绿色可持续发展。

企业通过尖端的技术,实现数字化、自动化和智能化的生产,生产效率高,产品质量卓越,还能灵活应对市场需求,同时注重环保可持续发展。。

比如,某入选灯塔工厂的制造型企业对其入选灯塔工厂的核心技术和实现的运营收益的总结:

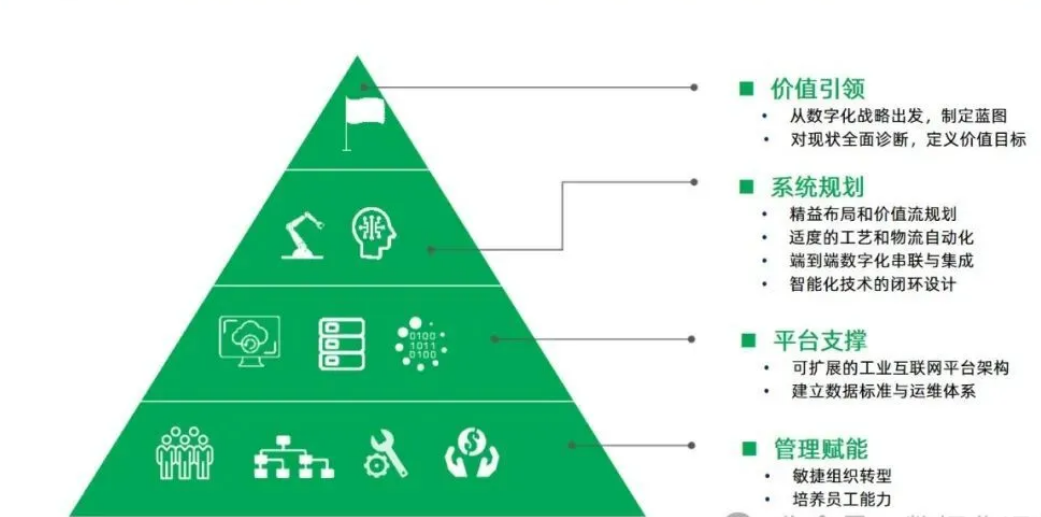

三、灯塔工厂的架构设计核心

灯塔工厂的成功并非依赖单一技术,而是通过系统化的架构设计实现全价值链的优化。

某工厂通过如下设计实现灯塔工厂建设:

总结来说,灯塔工厂核心架构可分为以下四层:

1. 智能物理层(IoT+自动化)

- 设备互联:通过工业物联网(IIoT)实现设备、传感器、机器人的实时数据采集。

- 柔性产线:采用模块化设计,支持快速换线、混线生产,适应多品种小批量需求。

- 边缘计算:在本地完成数据预处理,降低云端负载,提升实时性。

建议:优先评估企业现有设备的数字化改造潜力,制定分阶段IoT部署策略。

2. 数据中台层(数据驱动决策)

- 工业大数据平台:整合生产、供应链、质量等数据,打破信息孤岛。

-数字孪生:构建虚拟工厂模型,实现仿真优化与预测性维护。 - AI分析引擎:利用机器学习优化工艺参数、降低能耗、提升良率。

建议:数据治理是基础,需建立统一的数据标准与管理流程,避免“脏数据”影响AI效果。

3. 智能应用层(场景化解决方案)

- 智能排产:基于实时订单与资源情况动态调整生产计划。

- 质量闭环:通过AI视觉检测+根因分析(RCA)减少缺陷。

- 能碳管理:监测能耗与碳排放,实现绿色制造。

建议:从痛点场景切入(如设备停机、质量波动),快速验证价值,再逐步扩展。

4. 组织与生态层(数字化转型保障)

- 敏捷团队:打破IT与OT壁垒,组建跨职能数字化小组。

- 合作伙伴生态:联合技术供应商、高校、研究机构共同创新。

- 员工赋能:通过AR/VR培训提升工人数字技能。

建议:变革管理是关键,需设计激励机制,推动文化转型。

四、灯塔工厂落地的四大挑战与对策

1. 生产环境的高度复杂性

为应对多样化、小批量、高混合度的生产模式,对生产线的柔性和响应速度提出了极高的要求。

对策:打造出可以同时生产多种产品的高柔性化生产线,以应对多品种间的频繁生产切换,

2. 数据集成与互操作性

需要实现各种设备、系统和数据之间的无缝集成和互操作,就像是把各种零部件组装成一台精密的机器,让它们能够协同工作。

对策:选择开放架构(如工业互联网平台),避免供应商锁定,采用微服务模式灵活扩展。

3. 智能化水平不足

有些工厂在自动化、数字化方面的基础还比较薄弱,难以直接迈向智能化生产,为了实现工厂的自动化和数字化的升级,需要巨大的投入。

对策:优先实施“速赢”项目(如预测性维护),用实际收益说服管理层持续投入

4. 人才短缺与技能提升

缺乏具备跨学科知识和实践经验的复合型人才,同时现有员工的技能水平也有待提升。需要不断培训和提升团队成员的技能,才能让更好地完成任务。

对策:建立“数字化学院”,培养内部专家,同时引入外部顾问弥补短期能力不足。