基于纳米流体强化的切割液性能提升与晶圆 TTV 均匀性控制

摘要:本文围绕基于纳米流体强化的切割液性能提升及对晶圆 TTV 均匀性的控制展开研究。探讨纳米流体强化切割液在冷却、润滑、排屑等性能方面的提升机制,分析其对晶圆 TTV 均匀性的影响路径,以及优化切割工艺参数以实现晶圆 TTV 均匀性有效控制,为晶圆切割工艺改进提供新的思路与方法。

一、引言

在半导体晶圆切割工艺中,晶圆 TTV 均匀性是影响芯片制造质量与良率的关键因素。切割液性能对晶圆切割过程起着至关重要的作用。纳米流体凭借独特的物理化学性质,为切割液性能提升带来新契机。研究基于纳米流体强化的切割液性能提升及其对晶圆 TTV 均匀性的控制,对推动半导体制造工艺发展具有重要意义。

二、纳米流体强化切割液的性能提升机制

(一)冷却性能提升

纳米颗粒具有高比表面积和优异的热传导性能,添加到切割液中形成纳米流体后,显著增强了切割液的导热能力。在切割过程中,纳米流体能更高效地带走切割热,降低晶圆表面温度,减少因热变形导致的 TTV 不均匀,有效提升冷却性能。

(二)润滑性能优化

纳米颗粒可在刀具与晶圆表面形成一层纳米级润滑膜,填补表面微观缺陷,降低表面粗糙度,减少摩擦系数。这层润滑膜在切割过程中起到缓冲和隔离作用,稳定切割力,减少刀具磨损,从而优化切割液的润滑性能。

(三)排屑性能增强

纳米流体中纳米颗粒的分散特性有助于切屑的分散和悬浮,防止切屑团聚和堆积。同时,纳米颗粒的存在改变了切割液的流变特性,使其具有更好的流动性,能够更迅速地将切屑排出切割区域,提升排屑性能。

三、纳米流体强化切割液对晶圆 TTV 均匀性的控制

(一)减少热变形影响

高效的冷却性能使晶圆在切割过程中温度分布更均匀,降低热应力产生,减少因热膨胀不一致导致的 TTV 波动,从而有效控制晶圆 TTV 均匀性。

(二)稳定切割过程

优化后的润滑性能和增强的排屑性能,保证了切割过程的稳定性。稳定的切割力和良好的排屑效果避免了刀具振动和切屑划伤晶圆,减少了对晶圆厚度的影响,有助于维持 TTV 均匀性。

四、基于纳米流体强化切割液的工艺参数优化

(一)纳米颗粒浓度选择

研究不同纳米颗粒浓度对切割液性能及晶圆 TTV 均匀性的影响,通过实验确定最佳纳米颗粒浓度范围,在保证切割液性能提升的同时,避免因浓度过高导致的颗粒团聚等问题。

(二)切割工艺参数调整

结合纳米流体强化切割液的性能特点,调整切割速度、进给量等工艺参数。例如,在冷却性能提升的情况下,可适当提高切割速度,同时保证晶圆 TTV 均匀性不受影响,实现工艺参数与切割液性能的协同优化 。

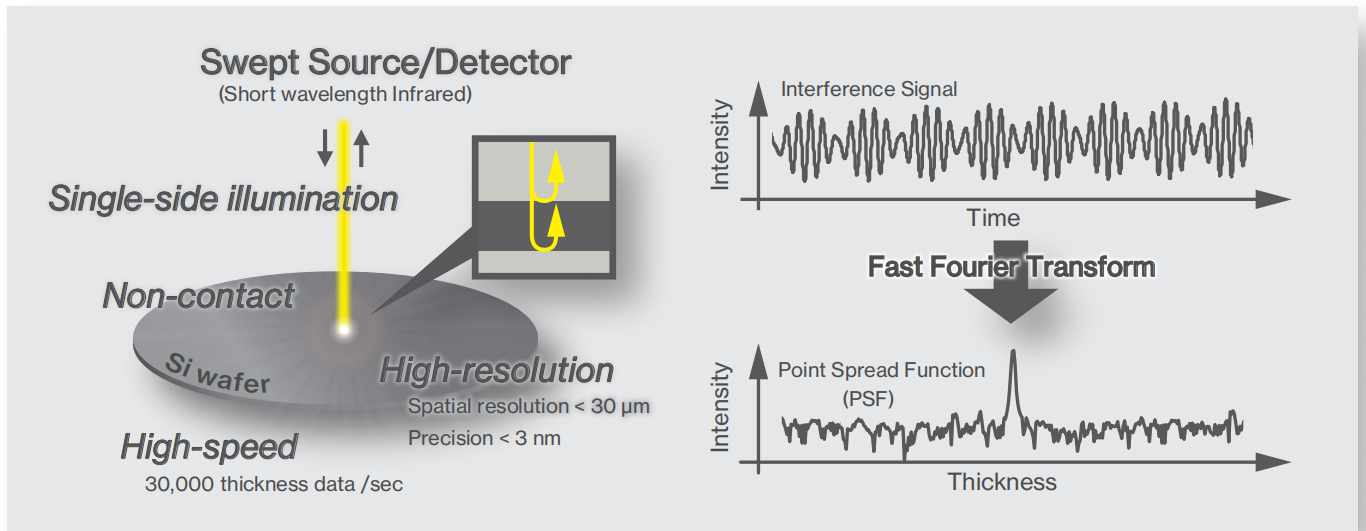

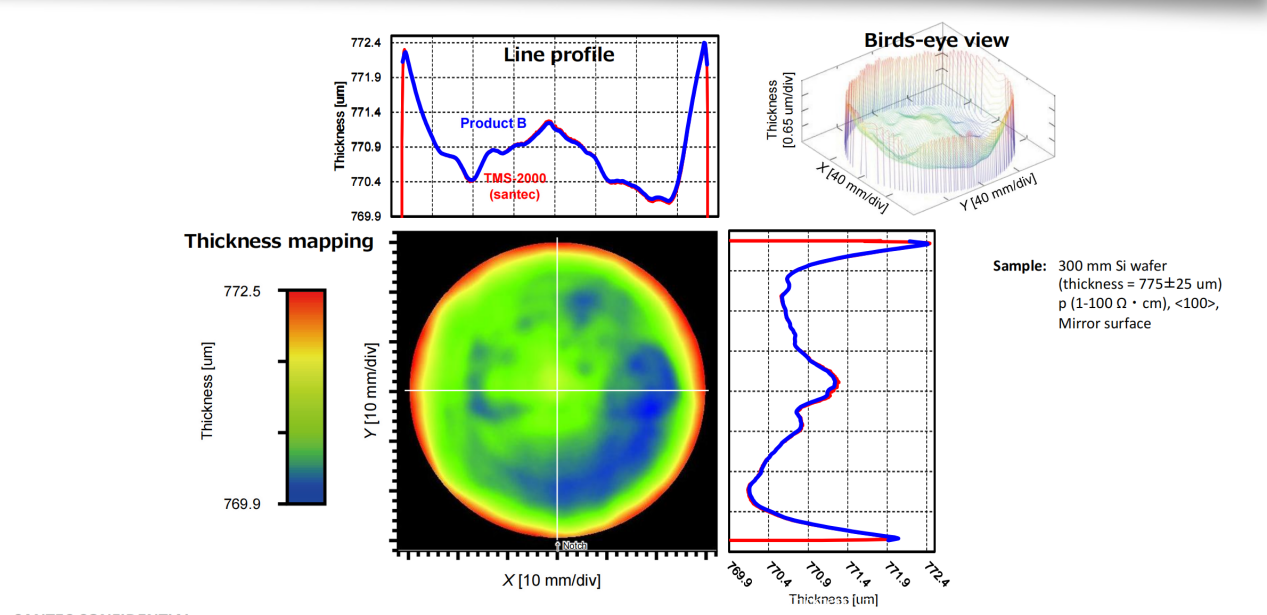

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:

对重掺型硅,可精准探测强吸收晶圆前后表面;

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;

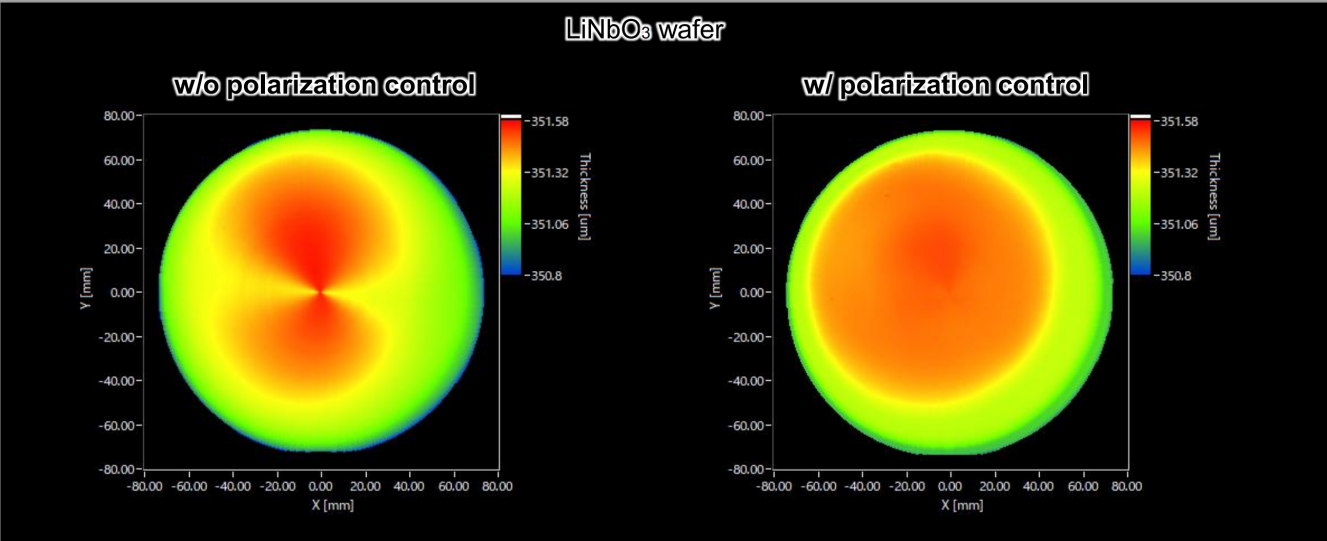

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

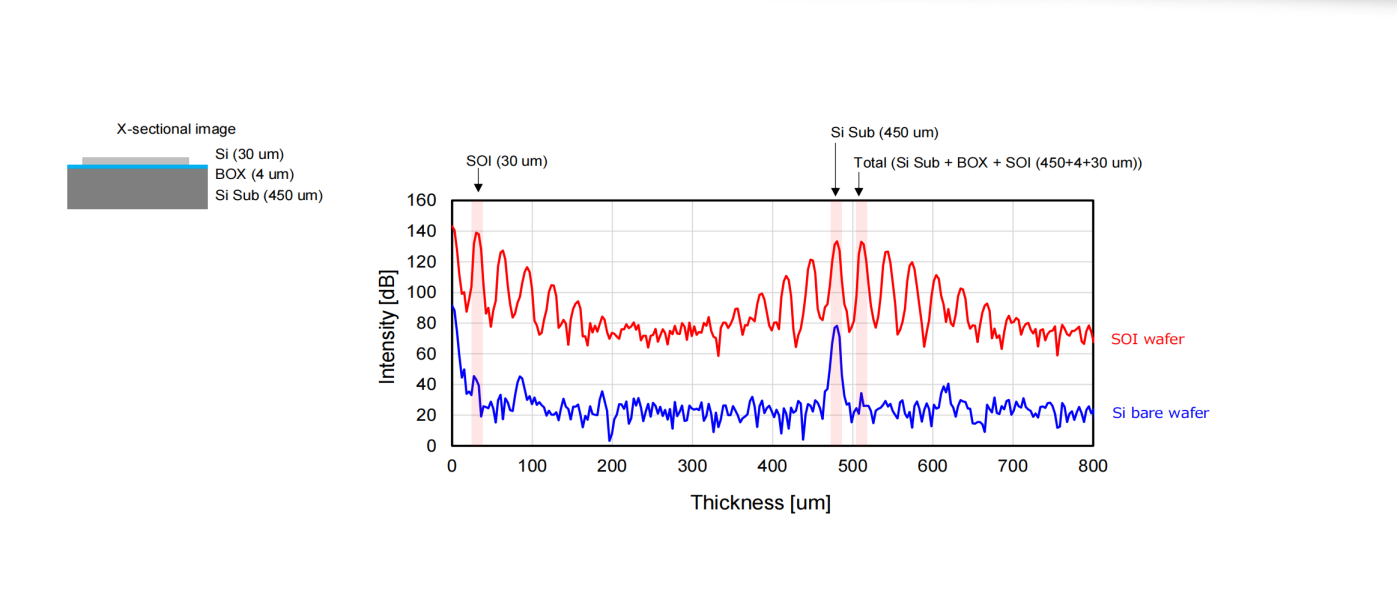

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

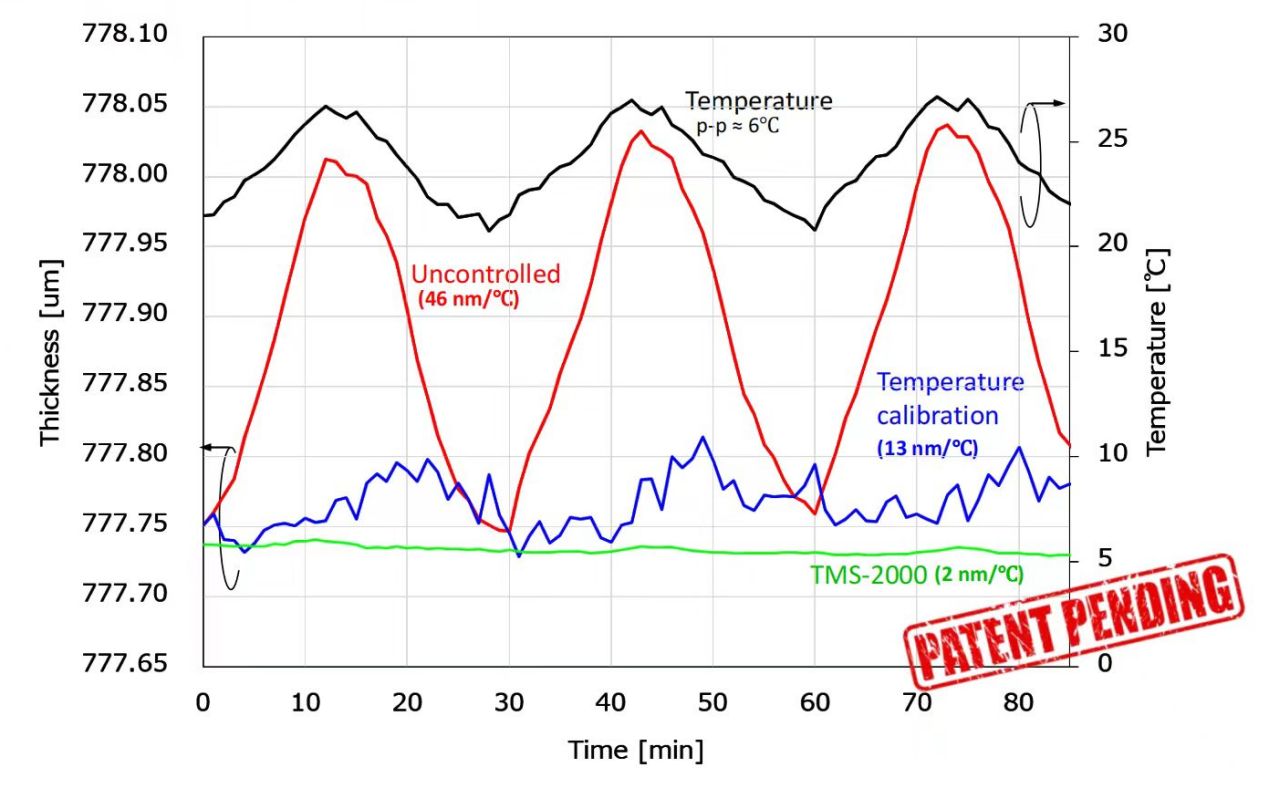

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。