SCSAI工业智能体的核心特征

一个覆盖工业全场景、由多个垂直领域智能体构成的开放生态平台。每个智能体都是具备独立能力的 “数字单元”,同时又能通过平台实现互联、协作与进化。

一、工业智能体平台的核心定位

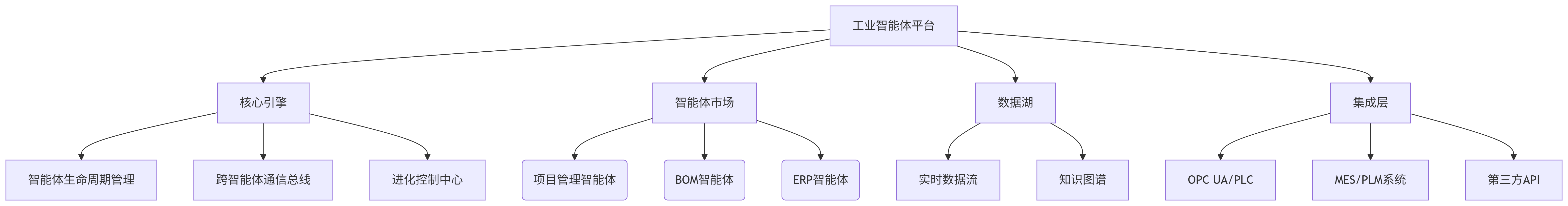

本质:工业领域的 “智能体操作系统 + 应用市场”,为各类工业场景提供可复用、可组合、可进化的智能体工具集。

目标:打破传统工业软件的功能边界与数据孤岛,通过 “智能体积木式组合”,快速响应不同企业、不同场景的数字化需求。

二、平台内智能体的核心特征

每个垂直领域智能体(如项目管理、BOM、质量管理等)均需具备以下共性特征,才能支撑起平台的生态价值:

| 核心特征 | 具体说明 |

|---|---|

| 领域专业化 | 以特定工业场景为核心,内置领域知识(如 BOM 的物料结构规则、ERP 的财务逻辑)、对象模型(如订单、缺陷、变更单)、标准化流程(如质检流程、变更审批流程)。 |

| 大模型深度集成 | 不仅是功能工具,更通过大模型实现 “理解 - 决策 - 执行” 闭环(如项目管理智能体自动生成甘特图、质量管理智能体分析缺陷根因)。 |

| 前后端一体化 | 既有面向用户的交互界面(前端),也有支撑被调用的接口层(后端),兼顾 “人机交互” 与 “系统互联”。 |

| 开放与可调用 | 提供标准化 API / 协议(如工业 JSON、MQTT),可被其他智能体(如变更管理智能体调用 BOM 智能体查询物料影响)或外部系统(如 MES、PLM)调用。 |

| 可交易与可复制 | 智能体可作为 “数字商品” 在平台流通(如付费订阅、按次调用计费);支持一键复制生成新实例(如复制成熟工厂的质量管理智能体适配新产线)。 |

| 进化能力 | - 被动进化:通过用户反馈、数据积累优化模型(如变更管理智能体根据历史变更案例优化审批流程); - 主动进化:实时监控自身性能(如预测准确率下降),自动触发模型微调或流程迭代。 |

三、平台的生态构建:智能体如何协作?

单一智能体的能力有限,平台的核心价值在于智能体间的协同联动,形成跨场景解决方案。例如:

- 当 “质量管理智能体” 检测到某批次产品缺陷时,可自动触发:

- 调用 “BOM 智能体” 分析缺陷物料的关联组件;

- 调用 “变更管理智能体” 发起工程变更请求(ECR);

- 通知 “项目管理智能体” 调整受影响订单的生产计划;

- 同步 “ERP 智能体” 冻结相关库存。

四、与传统工业软件的本质区别

| 维度 | 传统工业软件(如单一 ERP、PLM) | 工业智能体平台 |

|---|---|---|

| 功能形态 | 功能固化、模块紧耦合(如 ERP 的采购模块无法单独拆分) | 智能体松耦合、可单独调用 / 组合(按需选装智能体) |

| 扩展性 | 新增功能需厂商定制开发,周期长 | 开发者可在平台开发新智能体(如新增 “能耗管理智能体”) |

| 进化方式 | 依赖版本更新,用户被动接受 | 智能体自主 / 半自主进化,实时响应业务变化 |

| 价值模式 | 卖软件许可(一次性付费) | 卖智能体服务(订阅、交易分成、调用计费) |

五、关键技术支撑

要实现上述构想,平台需重点突破:

- 智能体通信协议:定义统一的 “语言”,确保不同智能体(如 ERP 与 MES 智能体)能理解彼此的指令与数据;

- 进化引擎:支持智能体的模型训练、数据回流、版本管理(避免进化失控);

- 交易与权限体系:多租户隔离、智能体调用计费、数据安全边界(如 A 企业的 BOM 智能体数据不被 B 企业访问);

- 低代码开发工具:降低智能体开发门槛,让领域专家(而非仅程序员)能参与构建(如用可视化工具配置质量管理流程)。

这种架构的优势在于:企业无需重复建设基础能力,可直接复用平台上的成熟智能体;开发者可聚焦垂直领域创新,通过平台快速变现能力。最终形成 “工业场景 - 智能体 - 平台 - 用户” 的正向循环,推动工业数字化从 “定制化开发” 走向 “标准化复用 + 个性化组合”。