能碳管理平台:企业碳减排解决方案绿色工厂达标工具

在“双碳”目标深入推进的今天,企业面临的能源成本压力与碳排放合规要求日益叠加。传统能源管理模式中,能耗数据分散、碳排放核算滞后、节能措施缺乏精准依据等问题,正成为制约企业绿色转型的核心瓶颈。无论是制造型企业的车间能耗,还是集团型企业的跨区域碳排放管理,都亟需一套能实现“能源-碳效-成本”联动管控的数字化工具。

能碳管理平台的出现,正是为了打破企业在能源与碳管理中的“信息孤岛”。它通过物联网技术实时采集水、电、气、热等各类能源数据,结合行业碳排放因子库,自动生成符合国际国内标准的碳足迹报告,让企业从“被动减排”转向“主动控碳”。数据显示,引入能碳管理系统的企业,平均可降低15%-20%的能源浪费,碳排放核算效率提升80%以上。

对于不同规模的企业,能碳管理平台更能提供定制化价值:中小企业可通过轻量化部署快速满足环保核查需求,规避政策合规风险;大型企业则能依托平台的多维度分析功能,优化能源调度策略,挖掘跨厂区、跨工序的节能潜力,甚至将碳资产转化为新的竞争力。当绿色发展从“选择题”变为“必修课”,一套高效的能碳管理平台,已成为企业降本、减碳、提质的必备利器。

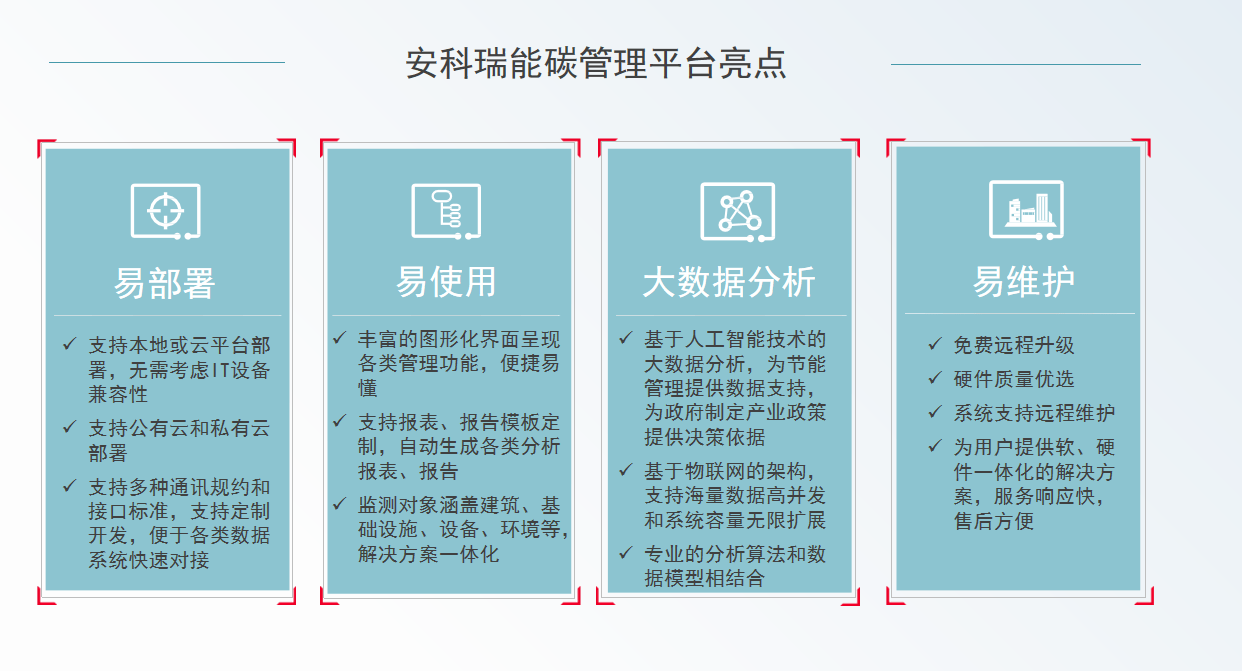

安科瑞 EMS-NT 企业微电网能碳管理系统凭借三大特色系统优势,精准对接工厂痛点,为能源碳减排提供了高效解决方案。

一、全域实时监测,精准定位能耗 “病灶”

EMS-NT 系统具备强大的全域实时监测能力,这是其显著优势之一。它可接入电力、水、气、热等多类型能源,通过遍布工厂各角落的智能传感器与计量仪表,实现毫秒级数据采集,让能源消耗情况无处遁形。与传统监测方式相比,其数据采集频率提升数十倍,误差率降低至 1% 以下,极大提高了数据的准确性和及时性。

在某电子制造工厂的应用中,该系统通过对车间生产线、办公区域、仓储物流等各个环节的能源消耗数据进行实时监测,生成能耗热力图。管理人员能直观看到高耗能区域分布,例如某条生产线在夜间设备待机状态下仍存在较高电力消耗。系统还通过对比同类型设备能耗数据,精准定位到该生产线某台老化的电源设备,该设备待机功率高达正常设备的 3 倍。工厂及时更换设备后,该生产线每月电力成本降低 15%,有效避免了能源浪费。

二、智能多能调度,优化能源配置网络

EMS-NT 系统的智能多能调度功能,能依据实时数据和算法模型,实现能源的动态优化配置,是工厂节能降碳的 “智慧大脑”。它可综合考虑电价峰谷、设备运行状态、可再生能源出力等多重因素,构建能源优化调度模型,相比人工调度,能源利用效率可提升 20% - 30% 。

以某食品加工厂为例,工厂配备了太阳能光伏板、燃气锅炉和储能装置。EMS-NT 系统通过实时监测光照强度,预测光伏发电量,并结合工厂生产计划和电价信息,制定出最优能源调度策略。在白天光照充足且电价低谷时段,系统优先使用光伏发电满足生产需求,多余电量存储至储能装置;夜间生产用电高峰时,优先调用储能装置电能,不足部分再从电网购电。同时,根据生产车间的温度、湿度需求,合理调配燃气锅炉供热,避免能源过度消耗。通过这样的智能多能调度,该工厂每年可减少外购电量 30%,降低碳排放 12%,显著提升了能源利用效率。

三、全生命周期碳管理,赋能低碳转型

系统全生命周期碳管理优势,覆盖工厂从生产到产品全链条的碳排放管控。它不仅能精确核算工厂运营过程中的直接和间接碳排放,还能追踪产品从原材料采购、生产制造、运输销售到废弃处理各环节的碳足迹,核算误差不超过 3%。

在一家机械制造企业中,EMS-NT 系统通过对生产过程中各类能源消耗的监测,准确计算出工厂的碳排放总量。同时,对某款核心产品进行碳足迹核算时发现,原材料运输环节的碳排放占产品全生命周期碳排放的 25%。基于此,企业优化供应链,选择距离更近的原材料供应商,减少运输里程,该产品碳足迹降低 18%。此外,系统的碳资产管理功能帮助企业合理规划碳排放配额,在碳交易市场中通过出售剩余配额,每年获得额外收益数十万元,真正实现了经济效益和环境效益的双赢。

四、新增案例:在钢铁厂中的综合应用

某大型钢铁厂引入安科瑞 EMS-NT 系统后,充分发挥了系统的全域实时监测、智能多能调度和全生命周期碳管理优势。在全域实时监测方面,系统对钢铁厂内复杂的高炉、转炉、轧钢等生产环节的电、煤、煤气、水等能源消耗进行实时监测。通过对数据的深度分析,发现高炉炼铁环节中热风炉的燃烧效率存在波动,导致煤气消耗异常。系统精准定位到热风炉的蓄热体老化问题,钢铁厂及时对蓄热体进行更换和维护,使热风炉煤气消耗降低了 8%。

在智能多能调度上,该钢铁厂拥有余热发电系统和外购电力。EMS-NT 系统根据生产负荷预测和电价信息,对余热发电和外购电力进行智能调配。当余热发电充足时,优先使用余热发电满足部分生产需求,减少外购电量;在生产低谷期,将多余的余热发电进行存储或并网销售。同时,系统还对厂内的蒸汽、压缩空气等能源进行协同调度,合理分配各车间的使用量,避免能源浪费。通过智能多能调度,钢铁厂每年减少外购电量 12%,提高了能源自给率。

在全生命周期碳管理中,系统对钢铁生产全流程的碳排放进行核算,包括铁矿石开采、冶炼、钢材加工等环节。通过分析发现,铁矿石运输过程中的碳排放占比较高。于是,钢铁厂优化运输路线,采用更高效的运输方式,并与周边矿山建立合作,缩短运输距离,使铁矿石运输环节碳排放降低 15%。此外,系统还协助钢铁厂进行碳配额管理,通过技术改造和能源优化,钢铁厂每年产生剩余碳配额,在碳交易市场中获得可观收益,助力企业实现绿色低碳转型。

安科瑞 EMS-NT 企业微电网能碳管理系统凭借全域实时监测、智能多能调度、全生命周期碳管理等特色优势,为工厂提供了一套从监测、优化到管理的完整能源碳减排方案。未来,随着技术的不断升级,该系统将在更多工厂落地应用,助力企业在绿色发展道路上大步前行。