叶片开关结构与工作原理

叶片开关全面解析:从核心参数到行业应用

叶片开关,凭借其结构简单、动作可靠、成本适中的特点,成为工业控制、家电电子、汽车电子等众多领域中不可或缺的传感与控制元件。本文将深入解析叶片开关的各项关键参数、性能指标、材料工艺、应用场景及安装方式,提供全面的技术参考。

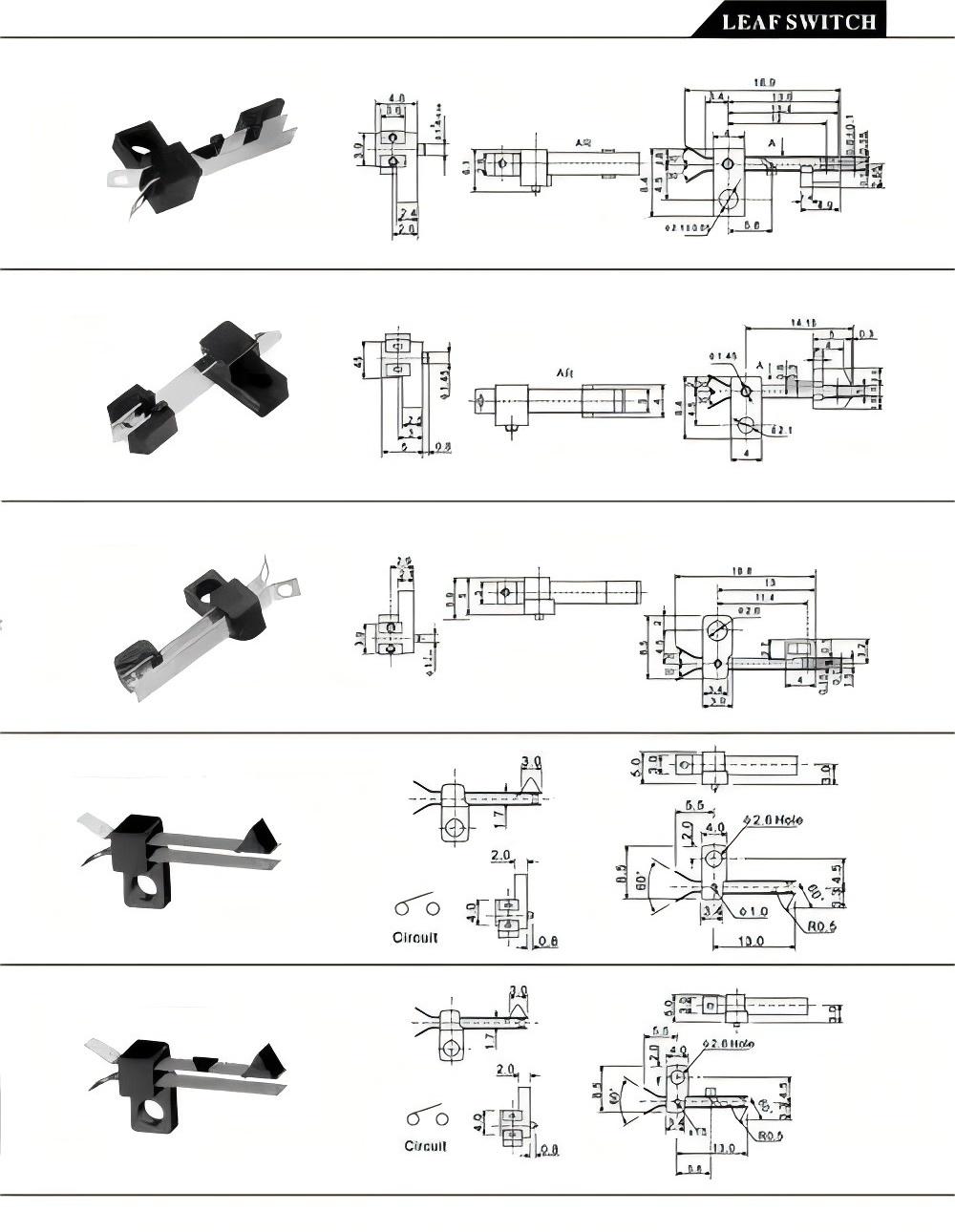

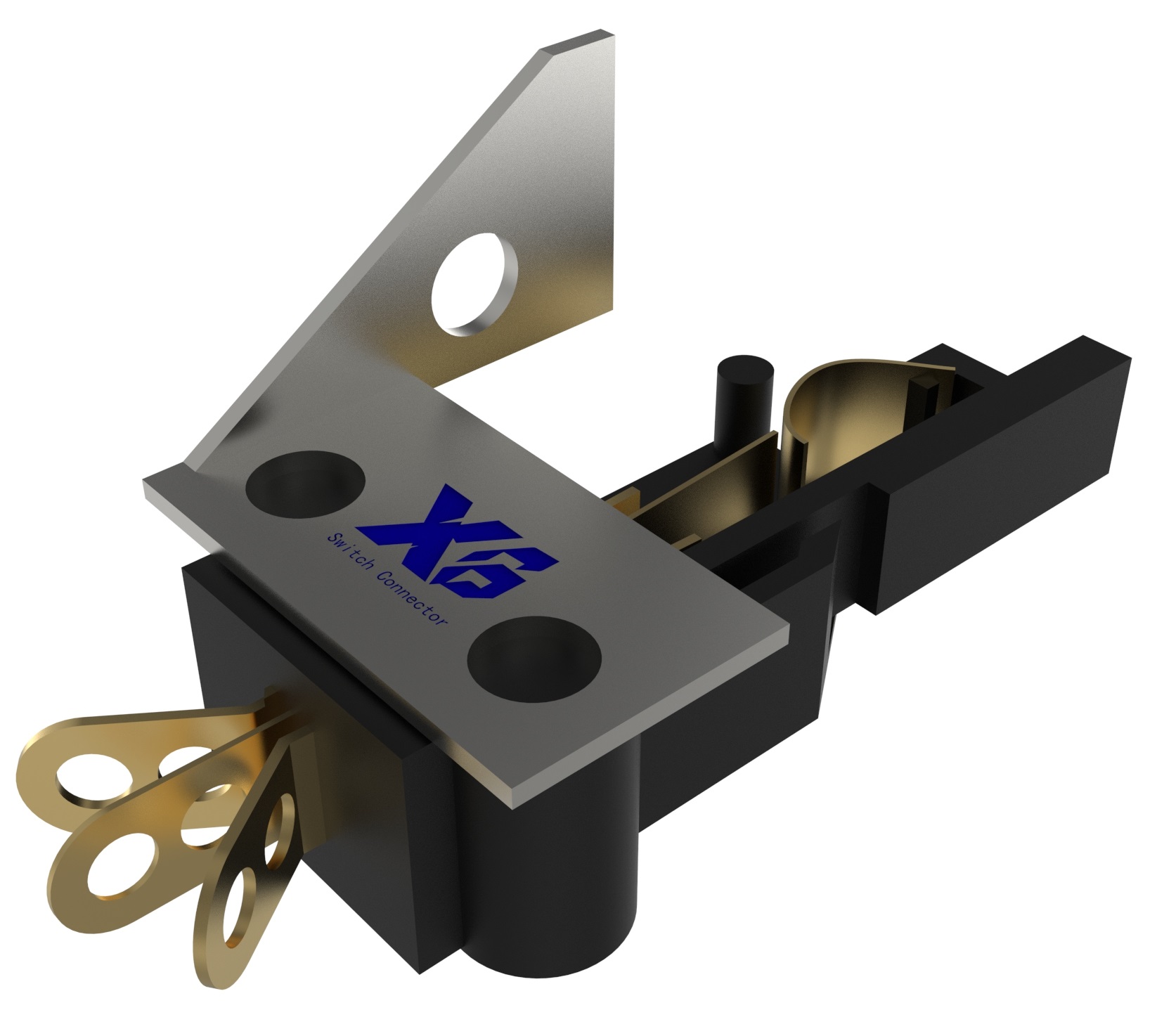

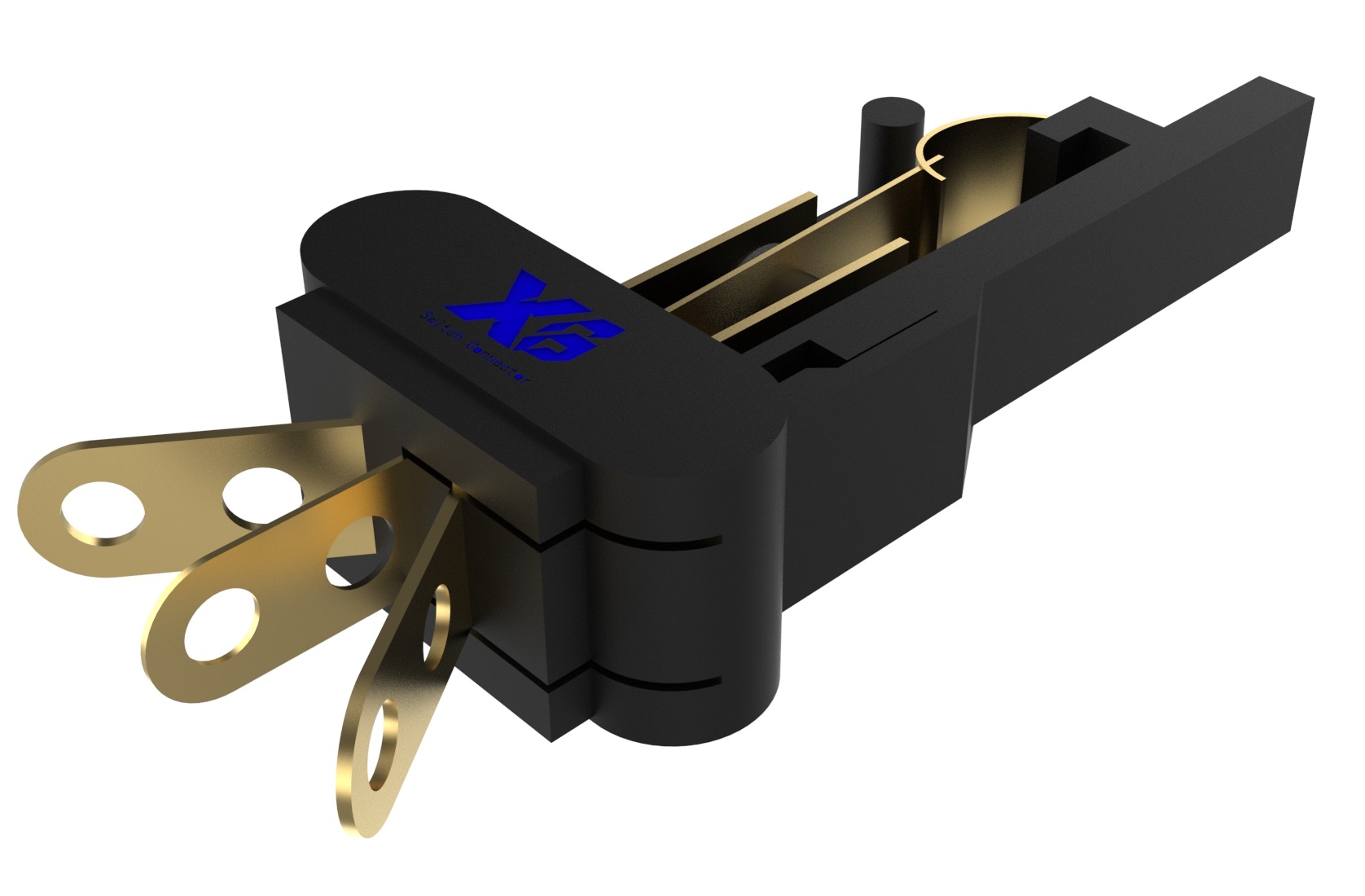

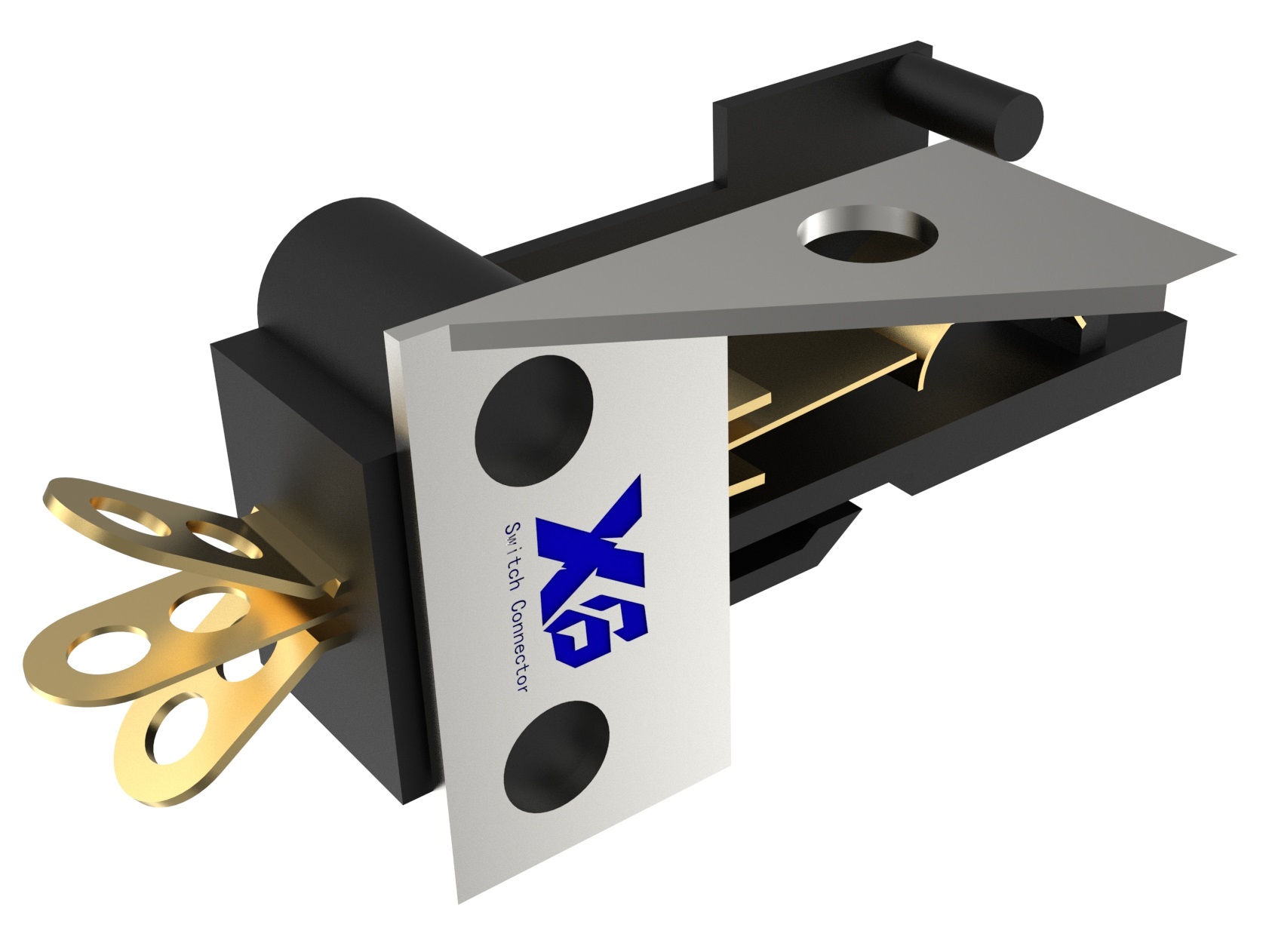

一、 叶片开关:结构与工作原理

叶片开关本质上是一种机械式位置检测开关,其核心结构包括:

- 簧片(叶片): 通常由具有优良弹性与导电性的金属薄片制成,是感知外部作用力的活动部件。

- 常开/常闭触点: 密封在惰性气体(如氮气)或真空的玻璃管内,构成开关的电气通路。簧片的动作会改变触点的通断状态。

- 外壳/基座: 提供结构支撑、电气绝缘、环境防护,并固定簧片和引线端子。

- 引线端子: 用于电路连接,通常为引脚或导线形式。

工作原理:

当外部物体(如门、盖板、移动部件)接触并推动簧片时,簧片发生弹性形变。这种形变传递到密封的玻璃管内,驱动内部的可动触点(通常固定在簧片末端)发生位移,从而与固定触点接通(常开型)或断开(常闭型)。当外力撤除后,簧片依靠自身弹性恢复原状,触点状态也随之复原。

二、 核心参数与性能详解

1. 电气性能

- 额定电压: 开关能安全可靠工作的最大电压值(DC或AC)。常见等级:12VDC, 24VDC/AC, 48VDC, 120VAC, 240VAC。选择时需考虑应用电路的峰值电压。

- 额定电流: 开关触点能承载的最大电流值(DC或AC)。常见等级:0.1A, 0.5A, 1A, 3A, 5A。关键提示: 此额定值通常基于阻性负载。感性负载(如继电器线圈、电机)会产生浪涌电流,需降额使用或选择更高额定值。

- 接触电阻: 触点闭合时的电阻值(通常在毫欧级,如 <100 mΩ)。电阻越低,导通损耗越小,发热越低,可靠性越高。低接触电阻对信号完整性(微弱电流应用)和功率传输效率至关重要。

- 绝缘电阻: 断开触点之间及触点与外壳/地之间的电阻值(通常在兆欧或吉欧级,如 >100 MΩ)。高绝缘电阻确保良好的电气隔离,防止漏电流和误动作。

- 介质耐压/耐电压: 开关能承受而不发生击穿或闪络的最高电压(施加于断开触点和/或触点与外壳间)。测试时间通常为1分钟。例如:AC 500V, AC 1000V, AC 1500V。这是电气安全的关键指标。

- 击穿电压: 导致绝缘失效的实际电压值,远高于耐压值,是设计参考值。

- 动作/释放时间: 从施加/撤销操作力到触点稳定切换状态所需时间(通常在毫秒级)。对高速检测应用尤为重要。

- 触点形式:

- 常开型(NO): 未动作时断开,动作时闭合。

- 常闭型(NC): 未动作时闭合,动作时断开。

- 转换型(SPDT): 包含一个公共端(COM)、一个常开端(NO)和一个常闭端(NC)。动作时,COM从NC切换至NO。功能最灵活。

- 电气寿命: 在规定负载条件下(阻性负载常见),开关能可靠完成通断操作的次数(见下文寿命部分)。

2. 机械性能

- 操作力: 使簧片动作、触点状态改变所需的最小作用力(单位:gf或N)。这是开关灵敏度的核心指标。

- 关键影响因素: 簧片材料、厚度、长度、形状设计(弯曲角度)、初始预压力。

- 设计考量: 需平衡灵敏度(低操作力)与抗误触发(机械振动、冲击)能力。常见范围从几克力(高灵敏信号检测)到几百克力(高可靠性工业应用)。

- 操作力曲线: 理想情况下,操作力应在一个可预测的范围内,释放力通常略小于操作力(滞后现象)。

- 行程: 簧片从自由状态到触点动作点所需移动的距离(单位:mm)。也称为动作行程或预行程。行程大小影响开关的安装间隙要求和对被检测物体位置变化的适应性。

- 过行程: 在触点动作后,簧片可以继续被施加额外位移而不损坏的距离(单位:mm)。提供一定的设计余量,吸收机械公差和冲击。

- 差动行程: 触点从动作到释放位置簧片移动的距离差(单位:mm)。影响开关的复位特性和抗抖动能力。

- 机械寿命: 无电气负载条件下,开关簧片能被操作而不发生机械失效(如簧片疲劳断裂、塑料件碎裂)的最大次数(通常远高于电气寿命,可达数百万甚至上亿次)。

3. 额定参数与环境适应性

- 额定负载: 开关设计所依据的负载类型(阻性、感性、容性、灯负载、电机负载)及其对应的额定电压电流组合。务必严格参照制造商规格书选择。

- 温度范围:

- 操作温度: 开关能正常工作的环境温度范围(例如:-40°C to +85°C, -20°C to +125°C)。极端温度会影响材料性能(弹性、绝缘)、接触电阻和动作特性。

- 存储温度: 开关在不工作状态下能承受而不发生永久性损坏的温度范围(通常比操作温度更宽)。

- 防护等级: 防尘防水能力,常用IP代码表示(如IP40, IP67)。IP67表示完全防尘并可短时浸入水中(1米深,30分钟)。密封设计对簧片开关在恶劣环境(油污、潮湿、粉尘)下的可靠性至关重要。

- 耐冲击: 开关在运输或工作状态下能承受的瞬态加速度(单位:G)而不损坏或误动作。例如:100G(半正弦波,6ms)。

- 耐振动: 开关在连续或随机振动环境下(频率范围、加速度)保持正常工作的能力。例如:10-55Hz, 1.5mm双振幅;或5-500Hz, 20G RMS。

4. 寿命

- 电气寿命: 至关重要! 指在规定的负载(类型、电压、电流)条件下,开关能可靠完成通断操作的次数。

- 负载影响巨大: 阻性负载寿命最长。感性负载(断开时产生电弧)、灯负载(冷态浪涌电流大)、电机负载(堵转电流大)会显著缩短触点寿命(可能只有阻性负载寿命的10%-20%)。

- 典型值: 阻性负载下常见寿命从10万次到数百万次不等(如 24VDC/1A 阻性负载下 50万次至 500万次)。

- 测试标准: 需明确依据的标准(如 IEC 61058-1, UL 61058-1)及测试条件(操作频率、环境温度)。

- 机械寿命: 如前所述,通常远高于电气寿命(如 1000万次, 5000万次, 1亿次)。

三、 材料与工艺:可靠性的基石

-

簧片材料:

- 铍铜合金: 首选材料。 具有极高的强度、优异的弹性和疲劳寿命、良好的导电性和导热性、耐腐蚀。通过热处理(时效硬化)可达到最佳性能。成本较高,加工(尤其是研磨粉尘)需注意安全防护。

- 磷青铜: 弹性、疲劳强度、耐腐蚀性良好,导电性稍逊于铍铜,成本较低。常用于要求稍低或成本敏感的应用。

- 不锈钢: 耐腐蚀性极佳,但弹性模量和导电性较差,需特殊设计才能满足灵敏度和电气性能要求。主要用于簧片需要极高耐腐蚀性的场合。

- 其他合金: 如镍银、钛铜等,用于特定性能需求。

-

触点材料: 直接影响接触电阻、抗电弧烧蚀能力和寿命。

- 金合金: 接触电阻极低且非常稳定(几乎无氧化),耐腐蚀性极佳,用于低电平、低电流(信号级)、高可靠性应用。成本最高。

- 银合金: 导电性最好(优于金),成本适中。但银易硫化生成不导电的硫化膜(表面晦暗),影响低电平信号传输。常通过添加其他金属(如氧化镉CdO - 注意环保限制,现多用氧化锡SnO2等替代)提高抗电弧烧蚀和抗硫化能力(如AgCdO, AgSnO2)。适用于中小功率负载。

- 银镍合金(AgNi): 耐磨性好,抗熔焊性优于纯银,导电性良好。

- 双层/三层复合触点: 结合不同材料优点(如银合金基体+金表面层),兼顾性能与成本。

-

玻璃管: 提供气密封装,保护触点免受环境侵蚀(氧化、硫化、污染)。玻璃材料需与可伐合金(铁镍钴合金)等金属引线或簧片末端实现可靠的气密封接(匹配封接),保证长期密封性。

-

外壳/基座材料:

- 工程塑料: PBT(聚对苯二甲酸丁二醇酯)、PA(尼龙)、PPS(聚苯硫醚)、LCP(液晶聚合物)。要求高绝缘性、良好的尺寸稳定性、耐热性、阻燃性(通常要求UL94 V-0级)、一定的机械强度。

- 金属外壳: 主要用于需要高强度、电磁屏蔽或特殊散热的应用。

-

密封工艺: 防止外部湿气、粉尘、化学污染物侵入内部玻璃管区域。常用方法包括:

- 外壳接口处使用硅胶或环氧树脂灌封/点胶。

- 使用O型圈或特殊密封结构。

- 整体塑封(模压封装)。

-

引线端子: 通常为镀锡铜合金引脚或绝缘导线(PVC, 硅胶等)。

-

关键工艺:

- 簧片成型与热处理: 精密冲压弯曲,精确控制尺寸和形状。铍铜簧片需精确控制时效硬化温度和时间以获得最佳弹性和寿命。

- 玻璃-金属封接: 在保护气氛(如氢气)中高温熔封,确保高真空度或惰性气体填充以及永久性密封。这是保证触点长期可靠的核心工艺。

- 触点焊接/铆接: 将触点材料牢固固定在簧片末端。

- 组装与密封: 将簧片/玻璃管组件精确安装到外壳中,并进行有效密封。

- 老炼/寿命测试: 抽样或100%进行一定次数的通断测试,剔除早期失效品。

四、 应用领域:无处不在的传感卫士

叶片开关凭借其可靠性、性价比和灵活的设计适应性,广泛应用于:

-

家用电器:

- 门盖位置检测:洗衣机、干衣机、洗碗机、冰箱(门灯开关)、微波炉。

- 安全联锁:确保门关闭后设备才能运行(如搅拌机、榨汁机)。

- 水位检测(联动机构)。

- 抽屉/部件到位检测。

-

办公设备:

- 复印机/打印机:纸盒有无/到位检测、盖板开合检测、卡纸检测(联动杆机构)、墨粉盒/硒鼓到位检测。

- 碎纸机:进纸口安全检测、满仓检测。

-

工业自动化与控制:

- 限位开关:机械臂、传送带、机床行程末端检测。

- 门/盖板安全联锁:控制柜、设备防护罩。

- 位置检测:阀门开度、执行器到位、料位检测(通过浮球或杠杆机构联动)。

- 小型设备状态检测。

-

汽车电子:

- 车门/尾门/引擎盖关闭状态检测(控制车内照明、防盗报警)。

- 手套箱/扶手箱开合检测。

- 刹车踏板位置检测(部分应用)。

- 座椅位置传感器(与调节机构联动)。

- 天窗位置检测。

-

安防设备:

- 门窗磁传感器:检测门窗开闭,触发报警系统。

- 保险柜/文件柜开关检测。

- 设备外壳防拆检测。

-

医疗器械: (需满足特定生物相容性和消毒要求)

- 仪器舱门/抽屉安全开关。

- 可移动部件到位检测(如病床、治疗头)。

- 盖子闭合检测(灭菌设备、分析仪器)。

-

消费电子:

- 笔记本电脑/平板电脑屏幕开合检测(控制休眠/唤醒)。

- 便携设备电池仓盖检测。

- 可折叠设备状态检测。

-

建筑电气:

- 隐藏式门碰开关(控制门后照明)。

- 自动门位置感应(辅助传感器)。

五、 安装方式与设计要点

正确的安装是确保叶片开关可靠工作和长寿命的关键:

- 安装方向: 确保操作力方向垂直于簧片平面(或按设计指定方向施加),避免侧向力导致簧片变形或卡滞。

- 操作点位置: 外力应施加在簧片设计允许的“操作点”区域(通常靠近簧片末端),避免在根部或其他非设计区域施力。

- 操作行程:

- 最小操作行程: 必须保证被检测物体能提供足够的位移,使簧片动作(达到或超过动作行程)。

- 最大操作行程: 被检测物体提供的位移不应超过簧片的动作行程与允许过行程之和,否则会损坏簧片或开关结构。

- 推荐设计: 使被检测物体在正常工作位置时,簧片处于动作点之后的某个位置(即有过行程),这样即使在存在轻微机械磨损或公差变化时,仍能保证可靠动作。避免簧片长期处于接近动作点的临界状态。

- 操作速度: 避免过高的操作速度导致簧片和触点承受过大冲击力(“锤击效应”),影响寿命甚至造成损坏。对于高速运动部件,需评估或测试开关的适应性。

- 避免过载: 严禁施加超过操作力的数倍甚至数十倍的力(如用工具撬动、被重物撞击),这会导致簧片永久变形或断裂。

- 安装固定:

- 使用开关外壳上的安装孔(螺丝孔、卡扣孔)或安装脚,牢固固定在支撑结构上。

- 保证开关本体不松动、不晃动。

- 注意固定螺丝的扭力,避免过紧压裂塑料外壳或破坏密封。

- 引线处理:

- 避免在端子根部反复弯折导线,防止导线断裂。

- 焊接时注意控制温度和时间,防止过热损坏开关内部或塑料外壳。

- 对引线施加适当的应力消除(如线夹、扎带),避免振动或开关动作时拉扯引线。

- 环境考虑:

- 安装在远离强振动源、避免直接喷溅水油的位置。

- 考虑温度影响,避免安装在发热元件(如马达、变压器)正上方或散热不良的密闭空间。

- 粉尘、腐蚀性气体环境下,应选择相应防护等级(IP等级)的密封型开关。

- 调试与维护:

- 安装后应进行功能测试(通断状态)。

- 定期检查(视应用环境而定)开关固定是否松动、簧片是否变形、动作是否顺畅、密封是否完好。

六、 选型指南

选择叶片开关时,需系统考虑以下关键因素:

- 功能需求: NO、NC 还是 SPDT?

- 电气负载:

- 负载类型(阻性、感性、灯、电机)?

- 工作电压(DC/AC)?

- 工作电流/浪涌电流?

- 对接触电阻稳定性要求(信号级 or 功率级)?

- 需要的电气寿命?

- 机械特性:

- 可用的操作行程?

- 允许的操作力范围?(灵敏度 vs 抗振性)

- 需要的机械寿命?

- 承受的振动和冲击水平?

- 环境条件:

- 工作温度和存储温度范围?

- 是否需要防尘防水?要求什么IP等级?

- 是否存在化学腐蚀、油污、盐雾等?

- 尺寸与安装限制: 空间大小?安装方式(螺丝固定、卡扣、焊接)?引线方向与长度?

- 法规认证: 是否需要特定的安全认证(如 UL, cUL, ENEC, CCC, VDE)?

- 成本与供货: 在满足性能要求的前提下,考虑预算和供应链稳定性。

建议: 务必仔细查阅制造商提供的详细规格书,重点关注额定参数(特别是负载类型下的电气寿命)、操作力曲线、行程参数、温度范围、防护等级和认证信息。如有疑问,咨询制造商技术支持。

结论

叶片开关作为一种成熟且可靠的机电元件,在各类设备和系统中扮演着关键的安全检测、位置反馈和状态控制角色。深刻理解其工作原理、核心参数(特别是操作力、行程、电气寿命与环境适应性)、材料工艺的奥妙以及正确的安装应用方法,是工程技术人员进行精准选型、优化设计和保障系统长期稳定运行的基础。随着材料科学和制造工艺的持续进步,叶片开关在保持其核心优势的同时,也在不断向更高可靠性、更长寿命、更小尺寸和更适应严苛环境的方向发展,继续拓展其应用疆界。