工程的焊接技术

一、焊接设备与材料

焊接设备:对应不同焊接方法,如焊条电弧焊设备包括电焊机、焊钳、接地夹等。

焊接材料

焊条

分类:按熔渣性质分为碱性焊条(低氢型)和酸性焊条。

选用原则:根据焊接场景选择,如易裂焊缝选低氢型焊条;难以清理部位选酸性焊条等。

保管与烘干:入库验收包装与受潮情况,存于干燥通风库房,距地、墙≥300mm,分类存放并标识。酸性焊条烘干温度 70 - 150℃、保温 1 - 1.5h;碱性焊条 300 - 400℃、保温 1 - 2h,烘干后存于保温桶随用随取。

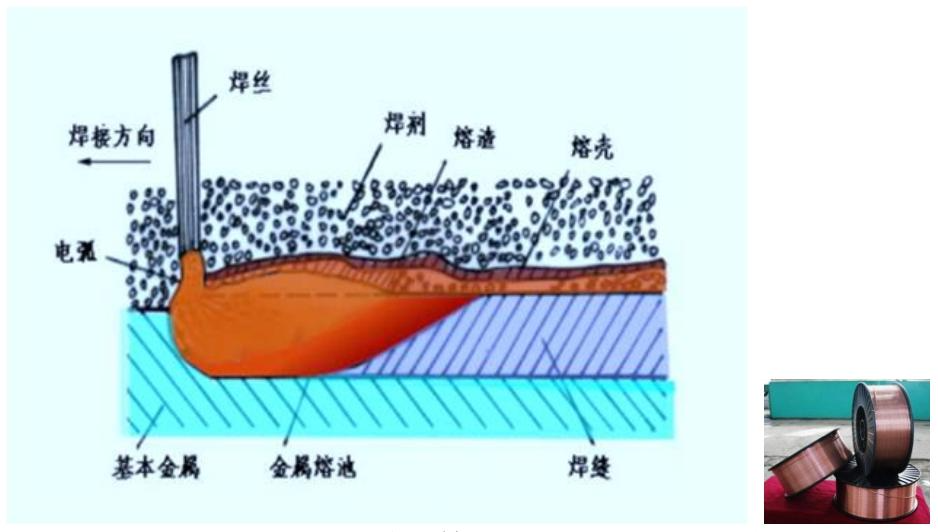

焊丝与焊剂:用于熔化极气体保护焊、埋弧焊等,焊丝有实芯与药芯之分,焊剂在埋弧焊中起保护与冶金作用。

焊接气体

气焊切割气体:助燃气体为氧气,可燃气体包括乙炔、丙烷等。

保护气体:如 CO₂、氩气、氦气等,用于保护焊接区。

复验要求

钢结构:一级安全等级的一、二级焊缝,二级安全等级的一级焊缝等焊接材料需按批次复验。

特种设备:球罐焊条与药芯焊丝按批号做扩散氢复验,库存超期材料需复验合格方可使用。

二、焊接方法与工艺

焊接方法:包括焊条电弧焊、熔化极气体保护焊、钨极惰性气体保护焊、埋弧焊等。

焊接工艺

接头与焊缝形式

接头形式:对接、T 形、角接、搭接接头。

焊缝形式:按空间位置分为平、立、横、仰焊缝;按形状有对接焊缝(长度、宽度、余高)、角焊缝(焊脚、焊脚尺寸、凸 / 凹度)等。

预热与焊后处理:焊前预热、焊后热处理可防延迟裂纹,若不能及时热处理,焊后应立即后热 200 - 350℃保温缓冷。

焊接工艺评定

定义:验证焊接工艺正确性的试验及评价过程,需在本单位由熟练焊工使用本单位设备完成。

文件体系:包括预规程(PWPS)、评定报告(PQR)、工艺规程(WPS)、作业指导书(WWI),且一个 PQR 可编多个 WWI。

评定规则:工艺参数分为重要因素(影响力学性能)、补加因素(影响冲击韧性)、次要因素(对性能无明显影响)。重要因素变化需重新评定;有冲击要求时补加因素升为重要因素,否则为次要因素;次要因素变化无需评定但需重编工艺规程。

三、焊接应力与变形

焊接应力

分类:瞬时应力与残余应力。

降低措施

设计措施:减少焊缝数量与尺寸、避免焊缝集中、优化结构(如翻边接管)。

工艺措施:采用小线能量、合理装配焊接顺序(如储罐底板先短缝后长缝)、层间锤击、预热、焊后热处理、振动法消应力等。

焊接变形

分类:瞬态变形与残余变形,残余变形包括面内变形(纵向、横向收缩,回转变形)和面外变形(扭曲、波浪、弯曲、角变形)。

危害:影响装配质量、外观、承载力,增加矫正成本。

预防措施

结构设计:合理安排焊缝位置、控制数量与长度、选择坡口形式(如对称坡口)。

装配工艺:预留收缩余量、反变形法(控角变形)、刚性固定法、合理装配顺序。

焊接工艺:用热源集中的焊接方法(如气体保护焊)、控制线能量、合理焊接顺序与方向。

四、焊接质量检验

检验方法

破坏性检验:力学性能试验(拉伸、弯曲、冲击等)、化学分析、金相试验、焊接性试验。

非破坏性检验:外观检验、无损检测(RT/UT 检内部,MT/PT 检表面)。

过程检验

焊前检验:检查母材、焊材、结构尺寸、组对质量、坡口清理等,组对后焊接前为质量控制点。

焊中检验:定位焊缝清渣后检查;多层焊逐层清理并外观检查;后热过程检查。

焊后检验

几何尺寸:容器焊后检查内直径差、椭圆度、棱角度等。

表面无损检测:MT/PT 检测,检测前清理表面铁锈、焊渣等。

内部无损检测:RT 适合定性与薄壁件,UT 适合厚壁件及面积型缺陷,UT 成本低、速度快、对人体无害。

其他检验:硬度、腐蚀、金相试验