如何理解:什么是IT到OT的技术融合?

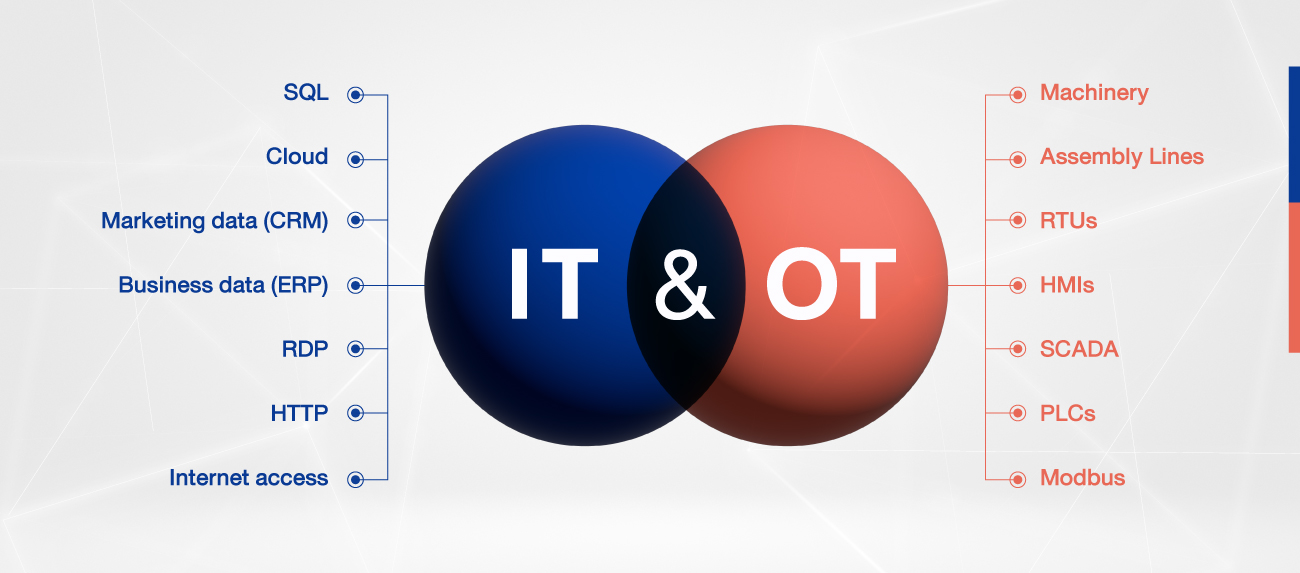

IT(Information Technology,信息技术)和OT(Operational Technology,运营技术)的技术融合,是指将传统上相互独立的信息技术与工业运营技术进行深度整合,通过数据互通、系统协同和智能化分析,实现物理世界与数字世界的无缝连接。这一过程正在推动工业自动化和企业数字化转型。以下是关键要点:

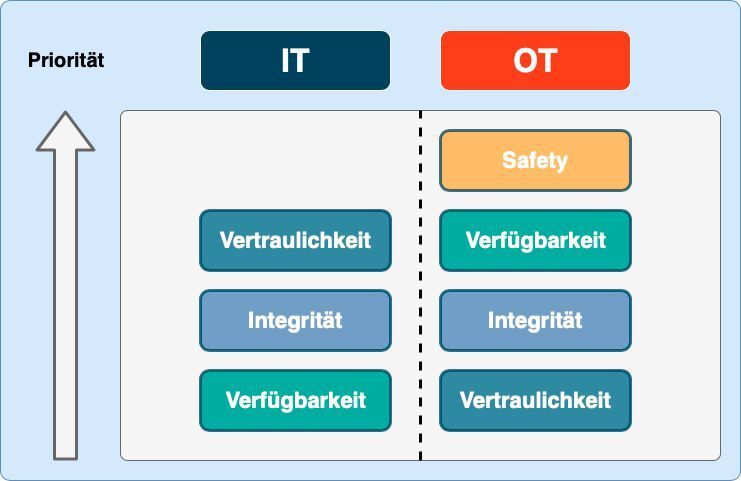

1. IT与OT的差异

• IT(信息技术):

覆盖数据管理、软件系统、网络通信等,注重信息处理和业务流程优化,如云计算、ERP、大数据分析等。

• OT(运营技术):

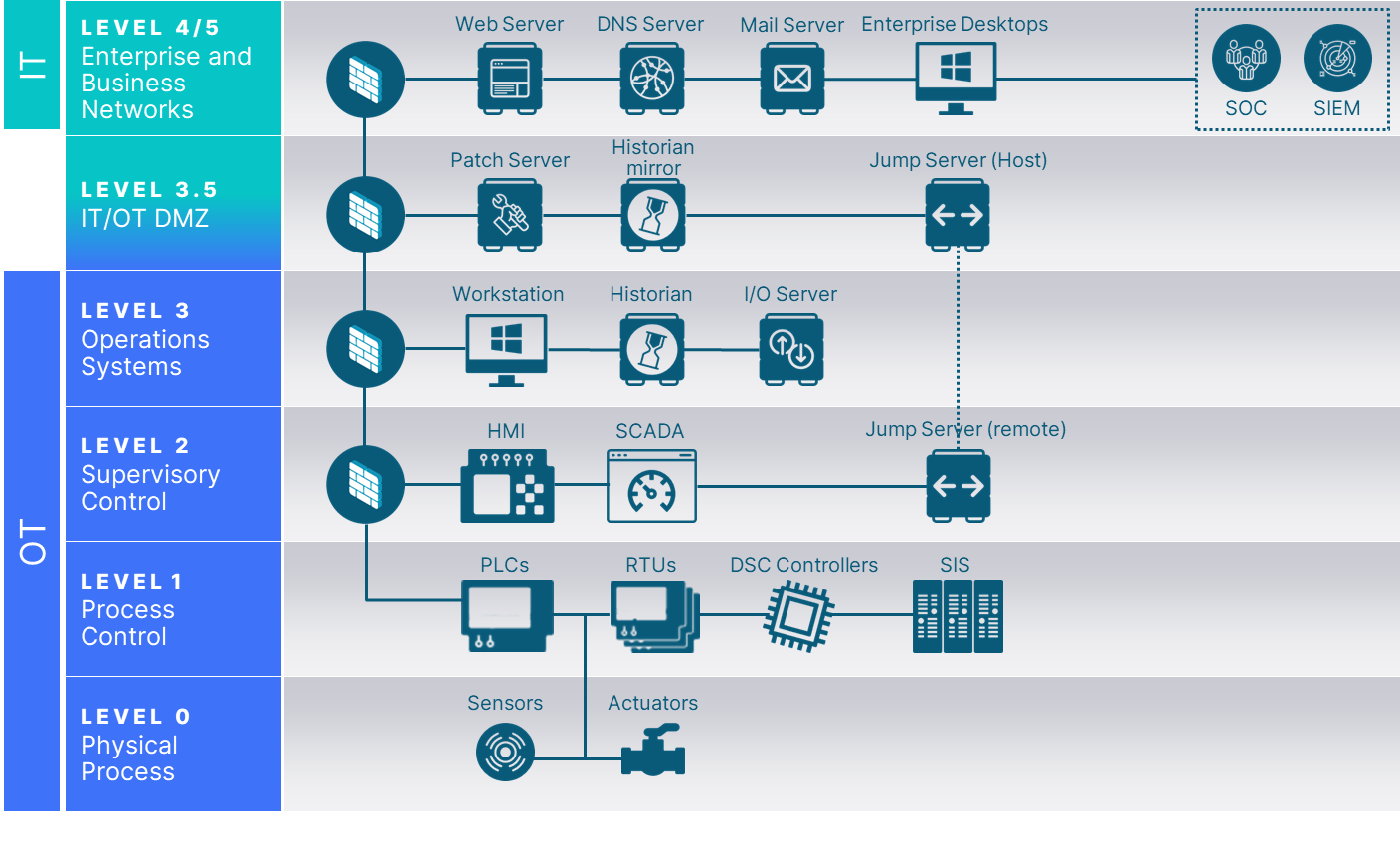

涉及工业设备控制、生产流程管理等,确保物理系统的稳定运行,如PLC(可编程逻辑控制器)、SCADA(数据采集与监控系统)等。

传统分工:

IT关注“信息流”和业务流程,OT关注“物理设备”的控制与效率,两者长期处于隔离状态。

2. 技术融合的驱动力

• 工业4.0与智能制造:需将设备数据与企业管理系统联动,优化生产决策。

• 物联网(IoT)的普及:传感器与联网设备生成海量数据,打通物理与数字的桥梁。

• 成本与效率压力:企业需要通过数据驱动的方式降低运维成本、提高生产效率。

• 新兴技术推动:5G、AI、边缘计算等技术为跨系统整合提供了工具。

3. 融合的核心技术体现

• 工业物联网(IIoT):

在OT设备(如传感器、机械臂)中嵌入IT能力(数据采集、传输),实现设备互联。

• 边缘计算:

在OT端就近处理数据(如工厂车间),减少延迟,支持实时控制。

• 云平台与数字孪生:

将OT采集的数据映射到云端,构建虚拟生产模型(数字孪生),用于模拟和优化。

• 统一协议与标准化:

采用OPC UA、MQTT等协议,解决IT与OT的通信兼容性问题。

• AI与大数据分析:

预测设备故障(预测性维护)、优化能源消耗等。

4. 技术融合的价值

• 效率提升:实时监控生产线状态,减少停机时间和资源浪费。

• 风险降低:通过数据分析提前发现设备隐患(如温度异常)。

• 业务模式创新:从“卖设备”转向“按需服务”(例如制造业的订阅模式)。

• 敏捷性与弹性:工厂能快速响应市场需求变化(如订单调整)。

5. 挑战与难点

• 安全风险:OT系统原本封闭,联网后易受网络攻击(如勒索软件攻击工控系统)。

• 技术标准碎片化:不同设备和协议需统一接口。

• 文化与组织壁垒:IT团队(软件优先)与OT团队(稳定优先)的思维差异。

• 系统复杂性:跨领域技术整合需要复合型人才。

6. 典型案例

• 智能工厂:通过IT系统(ERP/MES)与OT设备(自动化产线)联动,实现订单到生产的全流程自动化。

• 智慧电网:OT端的电力设备采集用电数据,IT端的AI分析优化电力分配。

• 预测性维护:通过设备振动、温度数据预测故障,减少非计划停机。

总结

IT与OT的融合本质是实现“数据驱动运营”,打破传统工业中信息孤岛,让物理世界的操作(OT)通过数据分析(IT)赋能,形成闭环优化。这不仅推动工业智能化(如无人工厂),也是“数字经济”落地的关键路径。企业需平衡技术创新与安全风险,同时推动组织和文化变革以适应融合趋势。