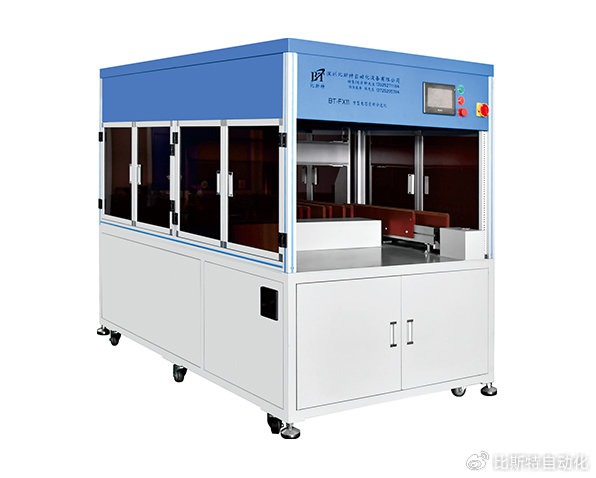

方形铝壳电芯自动分选机:精准分档与高效生产的创新实践

随着锂电池行业向高精度、规模化生产迈进,方形铝壳电芯的品质一致性成为影响电池模组性能的关键因素。方形铝壳电芯自动分选机作为电芯制造后端的核心设备,通过集成电压内阻测试、智能分档、数据追溯等功能,有效解决了传统人工分选效率低、误差大等问题,成为提升电芯生产效能的重要工具。

一、核心功能:精准测试与智能分档

电压内阻双参数测试

设备采用高精度四线制测试技术,可同时测量方形铝壳电芯的电压(精度±0.1mV)与内阻(精度±0.01mΩ),确保测试数据与电芯实际性能高度匹配。例如,在动力电池生产中,电压偏差超过±5mV或内阻波动超过±15%的电芯可能引发模组性能衰减,而该设备可精准识别此类异常电芯,避免其流入下一工序。

多级分档,满足差异化需求

支持用户根据工艺要求自定义分档规则,例如将电芯按电压范围(如3.65-3.67V、3.67-3.69V)或内阻区间(如≤0.5mΩ、0.5-0.8mΩ)划分为5-10个等级。分档后电芯通过机械臂或传送带自动分流至对应通道,分档效率可达200-300 PPM(件/分钟),较人工分选效率提升10倍以上。

二、产品亮点:数据驱动与人性化设计

生产数据实时可视化

设备配备7英寸触摸屏,动态显示当前生产数量、分档良率、设备运行时间等核心指标。例如,系统可实时统计某批次电芯的电压分布曲线,若发现某一分档区间电芯数量异常(如±20%波动),可自动触发报警并暂停生产,辅助工艺人员快速定位来料或工艺问题。

U盘数据存储与追溯

测试数据(含电压、内阻、分档结果、时间戳)可按批次生成Excel文件,通过U盘一键导出至MES系统或本地电脑。数据格式兼容主流电池管理系统(BMS),便于后续模组配对与梯次利用分析。例如,某储能企业通过追溯历史分选数据,将内阻一致性优于0.3mΩ的电芯优先用于高端储能产品,产品循环寿命提升15%。

动态测试选配,挖掘电芯潜力

可选配电芯动态测试仪,模拟电芯在带载状态下的电压降与温升曲线。例如,在1C放电倍率下,设备可实时监测电芯端电压从满电状态(如3.65V)降至截止电压(如2.5V)过程中的动态内阻变化,精准评估电芯的功率性能与热稳定性。该功能尤其适用于电动汽车、无人机等对电芯瞬态响应要求严苛的领域。

简易调试与故障自诊断

设备采用模块化设计,操作人员可通过触摸屏一键校准测试探针压力(范围5-20N)、调整传送带速度(0.1-1m/s)等参数。当设备出现故障(如探针接触不良、传感器异常)时,屏幕会显示故障代码(如E102表示电压采集模块故障)并给出解决方案指引,平均维修时间缩短至30分钟以内。

三、应用价值:降本增效与品质升级

以某动力电池企业为例,引入方形铝壳电芯自动分选机后,分选工序人力成本降低70%,电芯分档一致性从92%提升至98.5%,因电芯内阻不匹配导致的模组返工率下降60%。此外,通过动态测试数据指导电芯配组,模组能量密度提升2%-3%,间接推动产品市场竞争力。

结语

方形铝壳电芯自动分选机通过“测试-分档-追溯”一体化设计,将电芯分选从经验驱动型工艺升级为数据驱动型生产环节。未来,随着设备与工业互联网、AI算法的深度融合,分选机将进一步实现自学习、自适应优化,为锂电池行业的高质量发展提供坚实支撑。