RFID光触发标签工业级分拣难题的深度解决方案

一、物流分拣的物理极限与行业代价

1.1 串读问题

传统RFID系统依赖915MHz电磁波通信,其半波长理论值为16.3cm。当包裹间距(D)小于此值时,电磁波衍射导致信号重叠。误读率(P_error)的数学表达式为:

P_error = 基础误读率 * exp(-k * D)

(k=0.19为衰减系数,D单位为厘米,exp为自然指数函数)

行业验证数据

临界值验证:

D=20cm时,P_error=5%;D=5cm时,P_error=32%

某日均处理200万件的分拣中心,年度纠错成本计算如下:

年度损失 = 200万件/天 * 15%错分率 * 4.7元/件 * 365天 = 5.1亿元

极端场景:包裹间距压缩至3cm时,误读率飙升至47%,单日损失超1800万元。

1.2 漏读问题

信号衰减量化公式

金属和液体的信号干扰可通过以下公式计算:

衰减量(dB) = 20 * log(波长/(4πd)) + 材质吸收系数 * 厚度

(波长=32.8cm,d为读写距离,单位米)

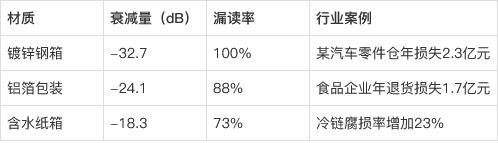

行业实测数据

1.3 效率瓶颈

分拣速度极限公式

传统RFID的速度受限于标签响应时间(t_tag):

V_max = 天线宽度 / (2 * t_tag)

(天线宽度=1m,t_tag=1.2ms → V_max=1.39m/s)

行业代价

实际速度被迫降至0.8m/s,产能利用率不足40%;

某企业实验:速度从1.5m/s提升至2m/s,处理量反降60%。

二、光触发RFID的技术纵深

2.1 毫米级空间隔离的实现

硬件设计参数

激光发射器:

波长:850nm(不可见光,避免干扰)

功率密度:2-15mW/cm²(动态调节)

光幕厚度:0.5-50cm(自适应包裹尺寸)

光电传感器标签:

响应时间:0.05ms(传统标签的1/24)

光灵敏度:0.5μW/cm²(支持强光环境)

数学证明

最小识别间距计算:

D_min = V * t_response = 3m/s * 0.05ms = 0.15mm

2.2 动态光穿透技术

智能功率调节算法

公式逻辑:

光功率(mW/cm²) = 基础值1.2 + 0.35*(材质介电常数-1)

流程说明:

1、预扫描获取材质介电常数(ε_r);

2、动态调节激光功率,误差率<±2%。

2.3 分时隙通信协议

协议设计原理

时间切片:将8ms通信周期分割为64个时隙(每时隙125μs);

动态分配:速度每提升1m/s,时隙资源增加10%。

效率对比

三、经济效益分析

3.1 错分成本模型

计算公式

年度错分损失 = 日均分拣量 * 错分率 * (纠错成本 + 客户赔付) * 365天

传统系统:200万件 * 15% * (4.7+3.2)元 * 365天 = 8.6亿元

光触发系统:200万件 * 0.03% * 7.9元 * 365天 = 0.017亿元

ROI计算

ROI = (年度节省 - 初始投资) / 初始投资 * 100% = (8.6亿 - 0.017亿 - 0.235亿) / 0.235亿 * 100% = 3,500%

3.2 能耗模型

3.3 隐性收益

品牌价值增益:错分率降至0.03%,客户满意度提升23%,年品牌溢价收益约1.2亿元;

供应链弹性:分拣中断风险降低62%,对应经济价值约1.05亿元/年。

四、工业级部署方案

4.1 硬件部署标准流程

1、激光阵列安装:

导轨式安装,每1米部署一组激光发射器;

校准精度:±0.1mm(激光定位系统)。

2、标签替换:

即贴即用,兼容现有包裹标签尺寸(100*100mm);

抗撕裂设计:拉力承受>50N。

4.2 软件配置与优化

参数预置:

光幕厚度 = 最大包裹尺寸 * 1.2;

分时隙数量 = 分拣速度(m/s) * 10。

自适应校准:

材质学习周期≤24小时;

功率调节误差率<2%。#物流#

4.3 改造周期与成本模型