Modbus RTU 转 Modbus TCP:物联网网关实现中药产线巴赫曼与三菱PLC互联

一、项目背景:中药提取生产线的通讯困境

在工业自动化领域的医药中药提取生产线中,某企业采用巴赫曼 PLC(Modbus RTU 协议)负责中药原料的粉碎、投料控制,搭配三菱 Q 系列 PLC(Modbus TCP 协议)管理提取罐的温度、压力、搅拌转速等核心工艺参数。

两者需实时协同:巴赫曼 PLC 需向三菱 Q 系列 PLC 传输投料量、原料种类、投料完成信号,三菱 Q 系列 PLC 需反馈提取罐空闲状态、提取液浓度、设备运行状态,以避免原料堆积或提取罐空转。但因双方采用不同总线协议,缺乏直接通讯通道,原有 “人工记录投料数据 + 手动调整提取参数” 的衔接方式效率低下,日均因信息不同步导致的生产停滞达 2 次,单次停滞修复耗时超 30 分钟,严重制约日产能(原日提取量 500kg 中药原料,停滞导致减产约 80kg)。中药提取作为医药行业的重要细分领域,是工业自动化中对工艺稳定性、数据合规性要求极高的前景行业(2025 年全球中药市场规模预计超 800 亿美元),对工业物联网环境下设备的实时数据交互与生产精度提出了严苛要求。

二、项目痛点

1. 协议异构阻断生产协同:巴赫曼 PLC 的 Modbus RTU 协议与三菱 Q 系列 PLC 的 Modbus TCP 协议无法直接兼容,无物联网网关中转时,投料数据需操作员手工记录后录入三菱 Q 系列 PLC,单次数据传递耗时超 18 分钟,导致提取罐频繁等待原料,生产节拍从 2 小时 / 批次延长至 3.5 小时 / 批次,效率下降 43%;曾因原料种类录入错误,导致 1 批次提取液成分不达标,报废损失超 12 万元。

2. 数据采集追溯断层:原有系统无专用数据采集器,投料量(±0.1kg)、提取温度(105℃±1℃)、提取时间(2h±5min)等关键工艺参数仅分别存储于两台 PLC 本地,无法自动上传至工业物联网平台,出现质量问题时需人工比对两台 PLC 的运行日志,追溯原因耗时超 4 小时,不符合医药行业 GMP(药品生产质量管理规范)对 “生产过程全追溯” 的要求。

3. 工业环境适应性差:提取车间存在蒸汽、酸碱腐蚀(提取过程使用乙醇、有机酸),传统 RS485 转以太网模块防护等级低(IP20)、耐腐蚀性能弱,日均通讯中断 2-3 次,每次中断导致提取罐停止加热、搅拌,需人工重启并重新校准工艺参数,恢复耗时超 2 小时,单日减少有效生产时间约 4 小时。

4. 设备负载超限引发工艺风险:尝试通过第三方软件实现数据转发,导致巴赫曼 PLC CPU 负载升至 83%(频繁处理数据转换任务)、三菱 Q 系列 PLC CPU 负载达 85%,超出安全运行阈值(≤75%),引发提取罐温度控制波动超 2℃,提取液浓度偏差超 5%,不合格品率从 1.2% 升至 3.8%,额外增加返工成本超 8 万元 / 月。

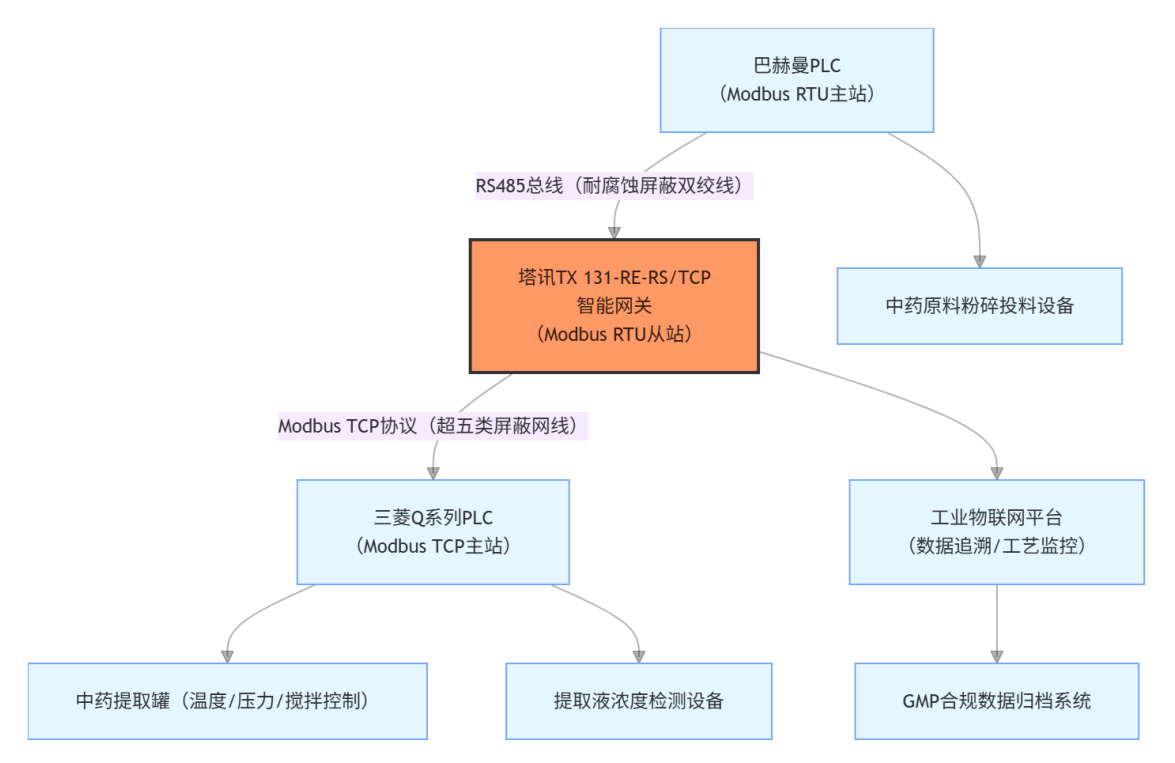

三、系统结构拓扑图

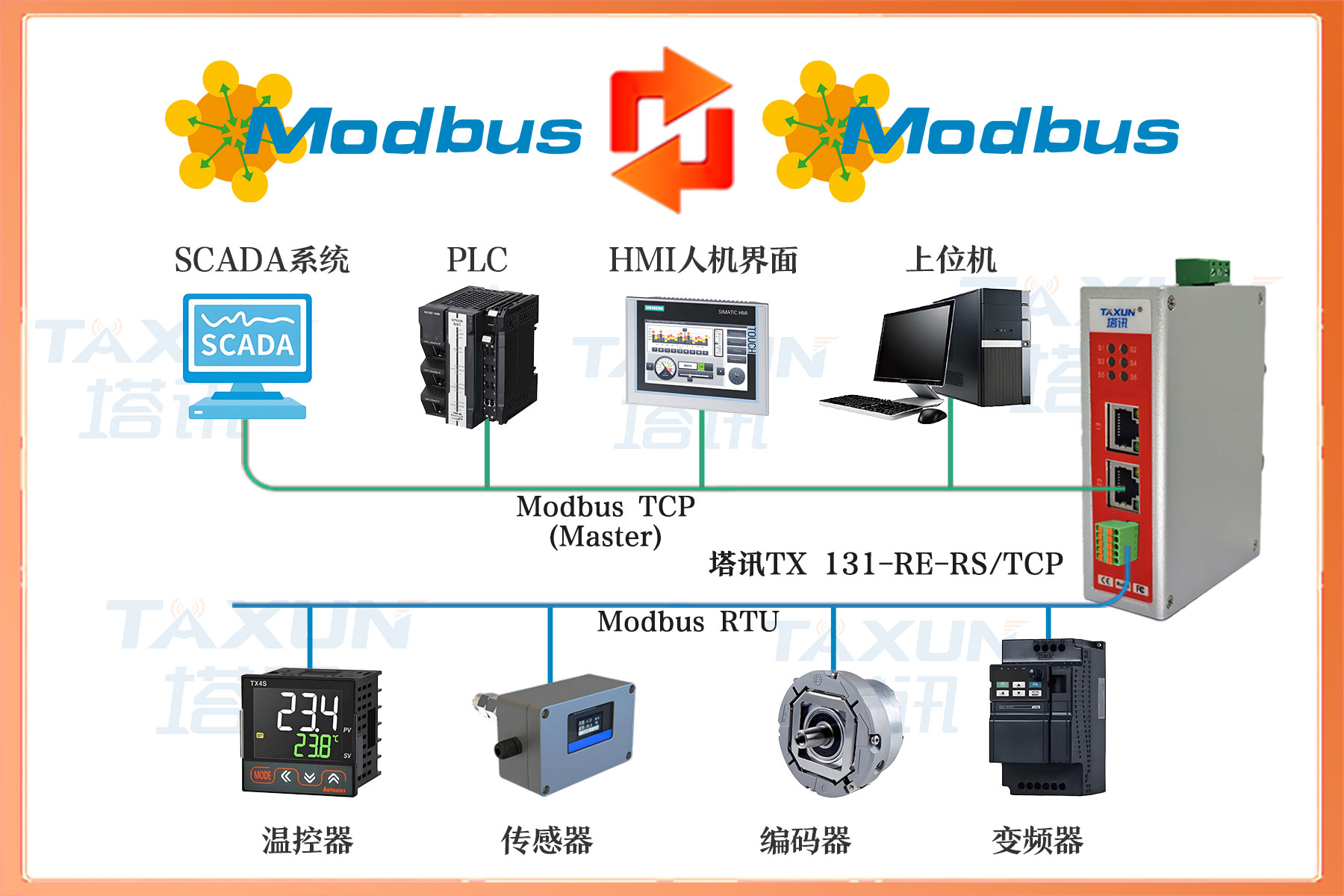

四、塔讯 TX 131-RE-RS/TCP 网关功能简介

作为核心塔讯TX 131-RE-RS/TCP工业网关,该设备实现 Modbus RTU 从站到 Modbus TCP 从站的双向协议转换,关键功能深度适配中药提取场景需求:

· 协议兼容:严格遵循 Modbus RTU(IEC 61158)与 Modbus TCP(IEC 61158)协议规范,支持 9600-115200bps 可调波特率(适配巴赫曼 PLC 通讯参数:9600bps、奇校验、8 数据位、1 停止位)与 10/100Mbps 自适应以太网速率,自动识别三菱 Q 系列 PLC 的寄存器地址映射规则,确保投料数据与工艺指令传输无格式偏差。

· 数据处理:内置双核工业级处理器,每秒可完成 2000 次以上数据转换,转换延迟≤24μs,支持 1800 点数据映射,满足投料量(4 字节浮点数)、原料种类(2 字节整数)、提取温度(4 字节浮点数)等多类型数据同步传输,数据更新频率达 1 次 / 秒,符合中药提取 “实时工艺监控” 要求。

· 工业适配:具备 IP40 防护等级(适配提取车间环境),外壳采用 304 不锈钢材质(耐腐蚀)、表面喷涂防腐涂层,支持 24VDC 宽压供电(±15% 波动兼容);抗电磁干扰性能符合 EN 61000-6-2 标准,避免提取罐加热设备产生的干扰导致数据丢包;配套耐腐蚀 RS485 电缆,进一步提升环境适应性。

· 物联与合规扩展:支持本地数据缓存(容量 3GB,缓存周期 90 天),通过 MQTT 协议对接工业物联网平台与 GMP 数据归档系统,实现工艺数据实时归档与不可篡改存储;内置工艺参数比对功能,自动校验投料量与提取参数的匹配性,提前预警工艺偏差;支持故障自恢复,通讯中断后≤90ms 重新建立连接,保障生产连续。

五、解决方案与实施过程

(一)方案设计

采用塔讯TX 131-RE-RS/TCP智能网关构建 “双 PLC - 单网关” 通讯架构:网关 Modbus RTU 侧作为巴赫曼 PLC 的从站,实时采集投料量(DB1.DBD10)、原料种类(DB1.DBD20)、投料完成信号(I0.0);Modbus TCP 侧作为三菱 Q 系列 PLC 的从站,将采集到的投料数据传输至 PLC,同时接收 PLC 反馈的提取罐状态(Q0.0)、提取温度(DB2.DBD10)、提取液浓度(DB2.DBD20),实现双向数据实时交互,数据更新频率 1 次 / 秒,满足中药提取协同需求。

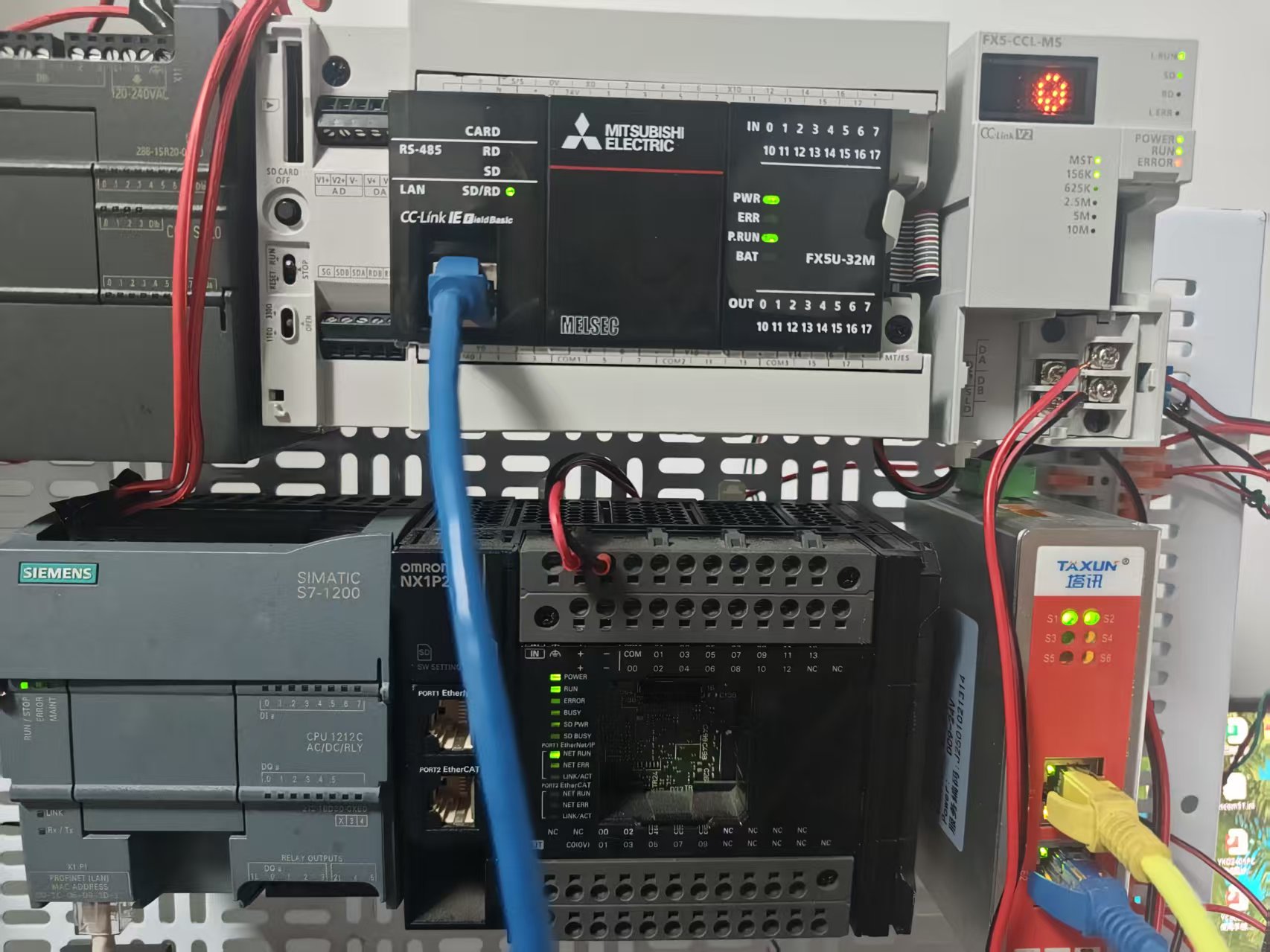

(二)实施步骤

1. 硬件部署:网关安装于提取车间外的控制室机柜内,通过耐腐蚀屏蔽 RS485 电缆(长度 50 米)接入巴赫曼 PLC 的 RS485 端口;通过超五类屏蔽网线连接三菱 Q 系列 PLC 的以太网交换机,配置 IP 地址(192.168.8.100)与 PLC(192.168.8.10)同网段,做好防潮、防腐处理(机柜内加装除湿、过滤模块),避免车间蒸汽、腐蚀气体影响设备。

2. 参数配置:使用塔讯配置软件建立数据映射表 —— 将巴赫曼 PLC 的投料数据(投料量:40001、原料种类:40002、投料信号:10001)映射至网关寄存器;将三菱 Q 系列 PLC 的反馈数据(提取罐状态:30001、提取温度:30002、提取液浓度:30003)映射至网关对应寄存器,设置数据更新周期 100ms,启用 “数据校验”“工艺偏差预警”“故障自恢复” 功能。

3. 联调测试:在工业物联网平台同步验证数据传输(延迟≤24μs,丢包率 0.05%);模拟连续投料(10 批次不同种类中药原料),测试三菱 Q 系列 PLC 是否准确接收信息并匹配提取参数;模拟通讯中断(拔插网线),测试网关自恢复时间与数据续传功能,确保生产任务不中断。

六、应用效果与前后对比

(一)实施后效果

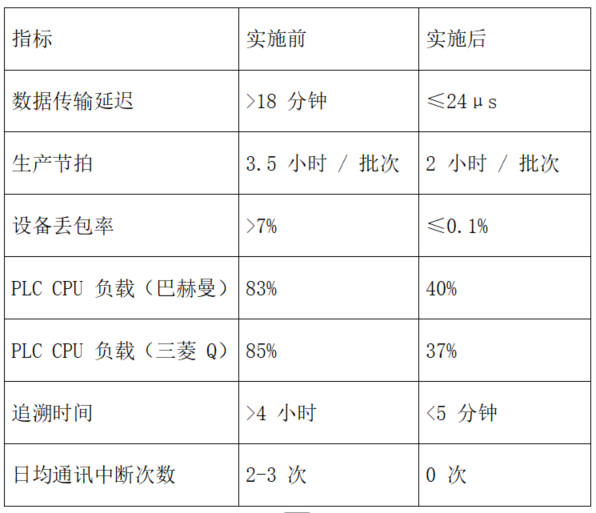

1. 生产效率与质量双提升:数据传输延迟降至 24μs 内,生产节拍从 3.5 小时 / 批次缩短至 2 小时 / 批次,日提取量从 500kg 提升至 875kg,效率提升 75%;工艺参数比对功能避免原料种类录入错误,返工率从 4% 降至 0.3%,每月减少返工损失超 10 万元;不合格品率从 3.8% 降至 1.0%,符合 GMP 标准。

2. 数据追溯全面落地:通过塔讯TX 131-RE-RS/TCP网关将工艺数据自动上传至工业物联网平台,质量问题追溯时间从 4 小时缩短至 5 分钟,实现中药提取从投料至成品的全流程数据追溯,顺利通过药品监管部门 GMP 复评。

3. 通讯稳定性适配车间环境:网关防腐、抗干扰设计适配提取车间工况,连续运行 3 个月丢包率≤0.1%,通讯中断次数从 2-3 次 / 日降至 0 次,设备恢复时间从 2 小时缩短至 15 分钟,单日增加有效生产时间 4 小时,月增提取量约 960kg。

4. 设备负载回归安全值:巴赫曼 PLC CPU 负载从 83% 降至 40%,三菱 Q 系列 PLC CPU 负载从 85% 降至 37%,均低于安全阈值;提取罐温度控制波动从 ±2℃降至 ±0.5℃,提取液浓度偏差控制在 ±2% 内,进一步保障中药提取质量。

(二)效果对比表

七、行业价值与后续扩展

本案例聚焦医药中药提取行业,该行业是传承与发展中医药文化的关键领域,对生产工艺稳定性与数据合规性要求极高。此方案可复制至中药制剂、保健品提取等产线,后续可扩展接入 MES 系统,实现工艺数据与生产订单联动;或对接 AI 工艺优化系统,通过工业物联网平台分析历史提取数据,自动生成最优工艺参数,进一步提升中药提取效率与产品质量,助力企业满足全球医药市场的严苛标准。