使用Ansys Polyflow对泡沫聚合物挤出进行建模

分析泡沫膨胀如何影响模具设计和挤出物形状。

挑战

发泡聚乙烯挤出广泛用于制造轻质和隔热型材。这些材料结合了低密度与良好的机械和热性能,使其适用于建筑和工业应用中的绝缘部件。然而,该工艺本身是聚合物加工中要求最高的工艺之一。当将物理或化学发泡剂引入熔融聚乙烯时,挤出过程中产生的气体膨胀会改变挤出物的流动行为、局部密度和最终几何形状。

为此类材料设计挤出模具尤其具有挑战性。一旦发泡聚合物离开模具,气泡就会继续增长,材料就会膨胀,这意味着模具唇的形状必须能够补偿这种挤出后膨胀。模具几何形状与最终轮廓之间的关系是强非线性的,受流变行为、压力、温度和发泡动力学耦合的影响。

发泡聚乙烯挤出的主要挑战包括:

- 挤压后膨胀,这会改变最终的型材形状。

- 聚合物流变学、温度和气泡生长动力学之间的强耦合。

- 复杂的模具补偿,因为局部膨胀在整个横截面上有所不同。

- 由于重复使用工具和材料浪费,原型制作成本高昂。

因此,预测泡沫膨胀及其对最终型材的影响的能力对于寻求设计更可靠、更具成本效益的挤出系统的工程师来说是一个宝贵的优势。

工程解决方案

方法

传统上,发泡聚乙烯挤出的模具设计依赖于反复试验。工程师在每次挤压测试后调整模具几何形状,以补偿挤压后的膨胀。这种方法通常有效,但会消耗时间、材料和工具资源。数值模拟提供了更有效的路径。通过对耦合流动和泡沫行为进行建模,工程师可以可视化压力、温度和粘度如何影响气泡生长和最终轮廓。

通过这种方法,可以:

- 预测泡沫膨胀及其对挤出物形状的影响。

- 估计所需最终轮廓所需的模唇几何形状。

- 减少实验迭代和材料浪费。

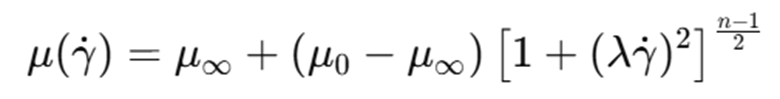

这些仿真是使用Ansys Polyflow进行的,Ansys Polyflow是一种专门用于非牛顿和聚合物加工流程的有限元求解器。Polyflow 包括本构模型,例如表示聚乙烯剪切稀化粘度的 Bird-Carreau 定律,并且可以通过 Arefmanesh 模型结合气泡生长动力学。这种组合可以同时预测流动行为、泡沫密度和模具出口处材料的整体膨胀,从而深入了解泡沫开发如何影响工艺和最终零件几何形状。

解决 方案

为了说明一个应用示例,在Ansys Fluent下使用Polyflow进行了计算仿真,该仿真允许在Fluent环境中直接访问Polyflow的流变和发泡模型。该装置用于预测泡沫膨胀如何影响挤出聚乙烯型材的形状以及获得它所需的模唇的几何形状。

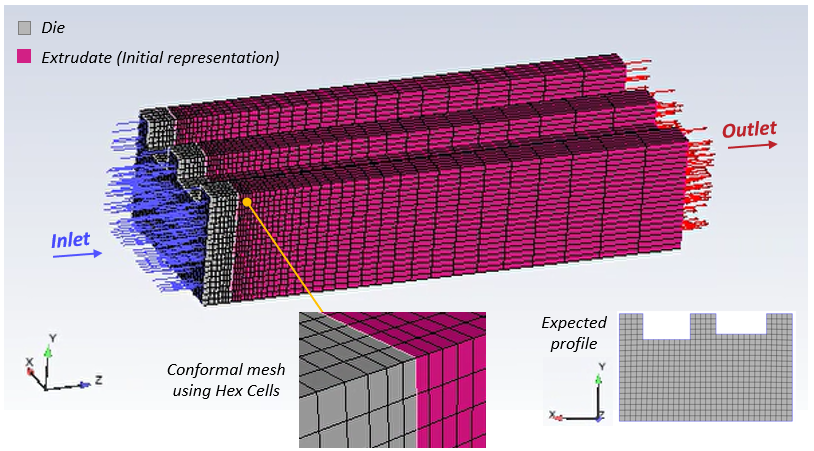

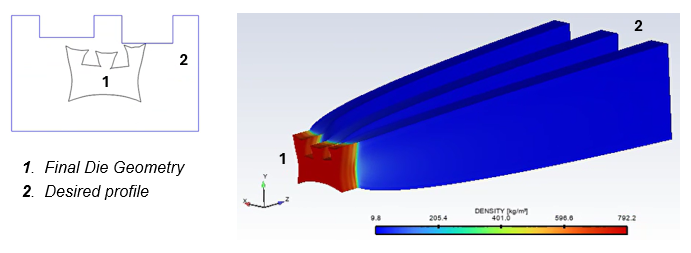

下图显示了几何体和网格,其中包含大约 21,800 个单元。包括两个细胞区(结构域):芯片和挤出物。聚合物从左到右流过模具,软件根据流体特性和施加的边界条件确定生产所需发泡挤出物轮廓所需的模唇形状。

对于本发泡案例研究,使用了以下模型:

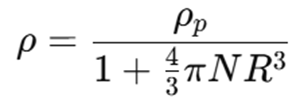

- 密度模型。将混合物密度定义为气体体积分数的函数,考虑了发泡过程中聚合物-气体混合物的膨胀。

- 粘度模型。使用伯德-卡罗定律来描述聚合物熔体在变形下的剪切稀化行为。

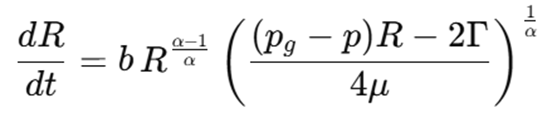

- 泡沫增长模型。实施 Arefmanesh 模型,根据熔体内的气体扩散和压力变化来预测气泡半径的演变。

结果

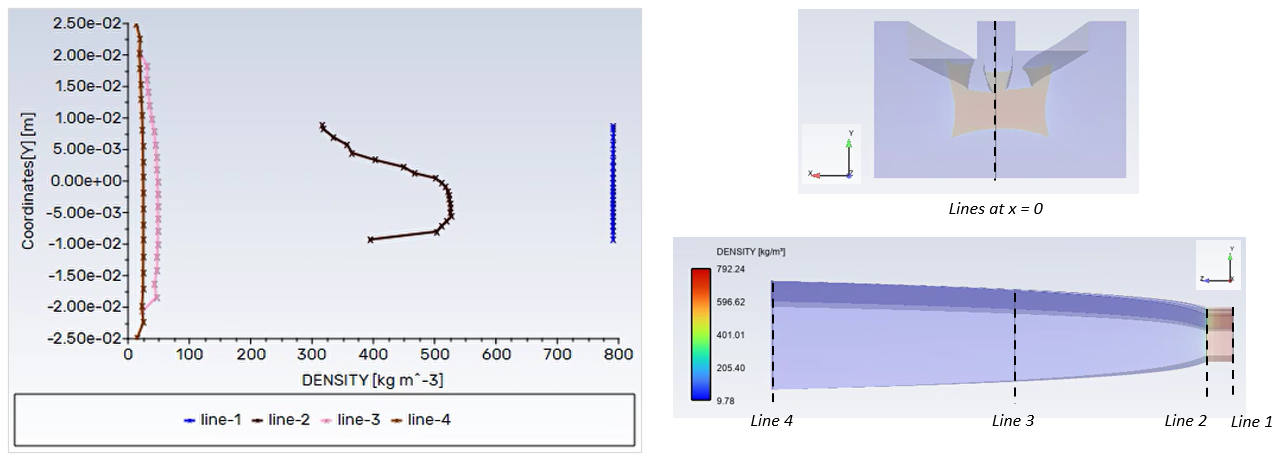

下图说明了气体-聚合物混合物在离开模具进入环境时如何膨胀,从而预测生产所需泡沫聚乙烯型材所需的模具唇形状。色标表示密度场,其中较低的值(蓝色)表示泡沫材料的扩展区域。其他结果,例如气泡大小和速度分布,可以更深入地了解整个挤出过程中的泡沫生长动力学和流动行为。

下图显示了沿着从入口到芯片出口下游的四条采样线的密度演变。在模具附近(第 1 行和第 2 行),密度仍然很高,约为 700–800 kg/m³,表明气体-聚合物混合物仍然致密。随着流动向外移动(第 3 行和第 4 行),密度急剧下降至 100 kg/m³ 以下,反映了随着气相在聚合物基质内增长而材料膨胀。这种密度的逐渐降低清楚地说明了发泡行为和最终挤出物形状的形成。