行业热点丨仿真驱动设计:兼顾性能、可持续性与效益

当下,是否该引入仿真驱动设计?

如今,仿真已不再只是产品验证的工具。从跨国企业到中小型企业(SME),许多组织通过采用仿真驱动设计方法,已收获显著效益。不过,仍有部分企业对这种方法持观望态度,原因各异:有的源于固化的企业文化,有的认为该方法成本高、操作复杂、精度不足,还有的觉得并非必需。

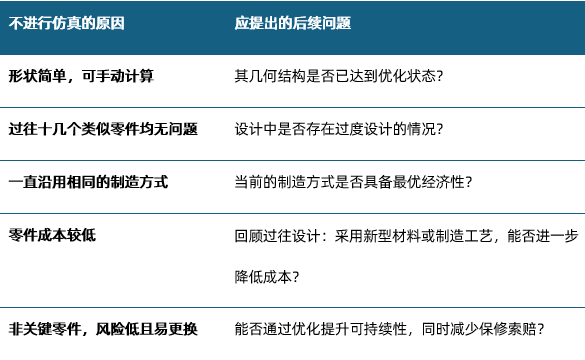

下面我们以具体案例展开分析:设计工程师可能不会对支架进行仿真,背后有哪些原因?而面对这些原因,又该提出哪些值得关注的后续问题?

而工程师们忽略的关键事实如下:

如今,若想让创新产品快速推向市场,在设计阶段就需重点聚焦三大核心目标:

-

性能:确保产品拥有最优的强度、重量、速度与质量;

-

可持续性:采用新型材料与工艺,优先考虑材料使用效率,注重可维修性设计,推动产品的重复使用与回收利用;

-

效益:合理控制产品成本、运维成本与保修成本,同时提升维修便捷性。

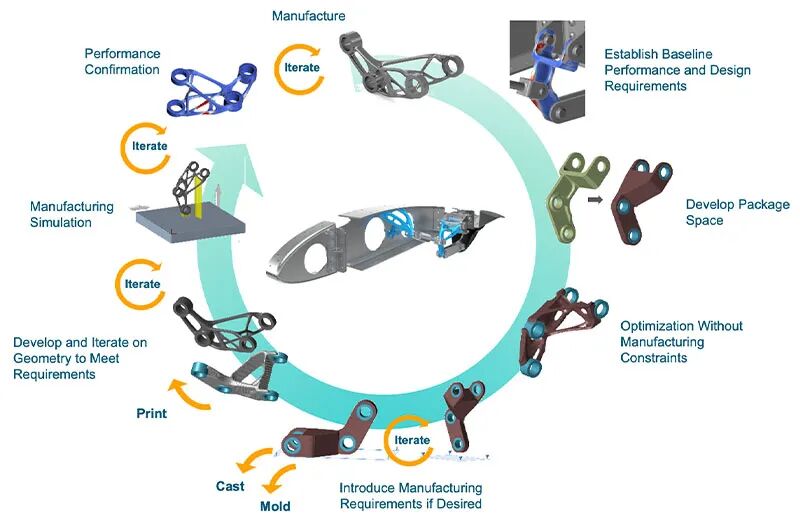

回到支架设计的案例:借助全面集成的仿真驱动设计解决方案,可实现如下工作流程:

这是一个典型的优化工作流程示例,流程中充分考虑制造方法,最终输出可投入生产的零件方案。

性能

通过将设计、仿真与制造功能整合到同一工具中,从设计概念到产品验证的全流程可凭借 “协同思维” 避免差错与疏漏。工程师借助这样的设计自由度,能同时评估并优化产品的强度、刚度、重量性能、可制造性、质量与成本,进而更快判断设计方案的实际可行性。

该方案融合了常见的计算机辅助设计(CAD)功能,同时搭配新一代隐式设计工具,为隐式建模赋予了速度、可扩展性与稳健性。隐式建模是一种常用于复杂几何结构的技术,且不存在网格划分方面的限制(例如,针对注塑成型零件制造的鼠标设计)。

可持续性

如今,所有组织都高度重视如何减少碳足迹,同时遵守日益严格的气候相关法规。供应商不断推出各类新型 “环保” 材料,这些材料的特性,可能与已使用多年、且有丰富技术经验支撑的传统替代材料存在差异。在这样的背景下,可靠的数据源成为设计成功的关键。

AMDC不只是一个数据存储库:其专属材料数据结合了物理测试、材料建模与人工智能(AI)预测技术,不仅拓展了材料特性分析的维度、增强了仿真结果的可信度,还能为工程师提供经过验证的精准数据,助力优化产品性能。

效益

通过仿真驱动设计,既能优化设计以满足性能需求,又能减少材料用量、降低浪费,同时减少后续回收处理成本。将设计与制造过程仿真相集成,设计工程师可减少原型制作与物理测试环节,避免后续因工装修改产生高额成本。

对工作环境(如热效应、振动等)进行仿真,有助于确定产品的维护周期、预测早期故障,从而减少产品召回与保修索赔;而运动仿真则能提升产品维护的便捷性。试想,谁愿意为了更换一个汽车大灯灯泡,而拆解整个汽车前端呢?

全球100个AI应用案例电子书下载

△Altair 正式发布全球100个AI应用案例电子书,内容覆盖10+行业的100个AI应用场景。关注Altair立即获取,了解全球AI驱动工程设计应用成功案例,以及AI技术如何为工业制造业的产品全生命周期带来赋能与革新。