自行车零部件尺寸自动化三维测量快速尺寸测量-中科米堆CASAIM

随着全球自行车市场对轻量化、安全性和标准化要求的不断提升,传统检测方式(如卡尺测量、人工目检)存在这三个主要问题,难以满足现代生产需求:

测量精度不足:

复杂零部件(如曲柄、车架焊接点)的曲面结构难以用接触式工具精准测量,误差率常超0.1mm;

测量效率底下:

单件检测耗时长达3-5分钟,制约生产线节拍;

人力成本高昂:

返工率居高不下,据行业统计,传统检测导致的年度质量损失占比达总成本8%。

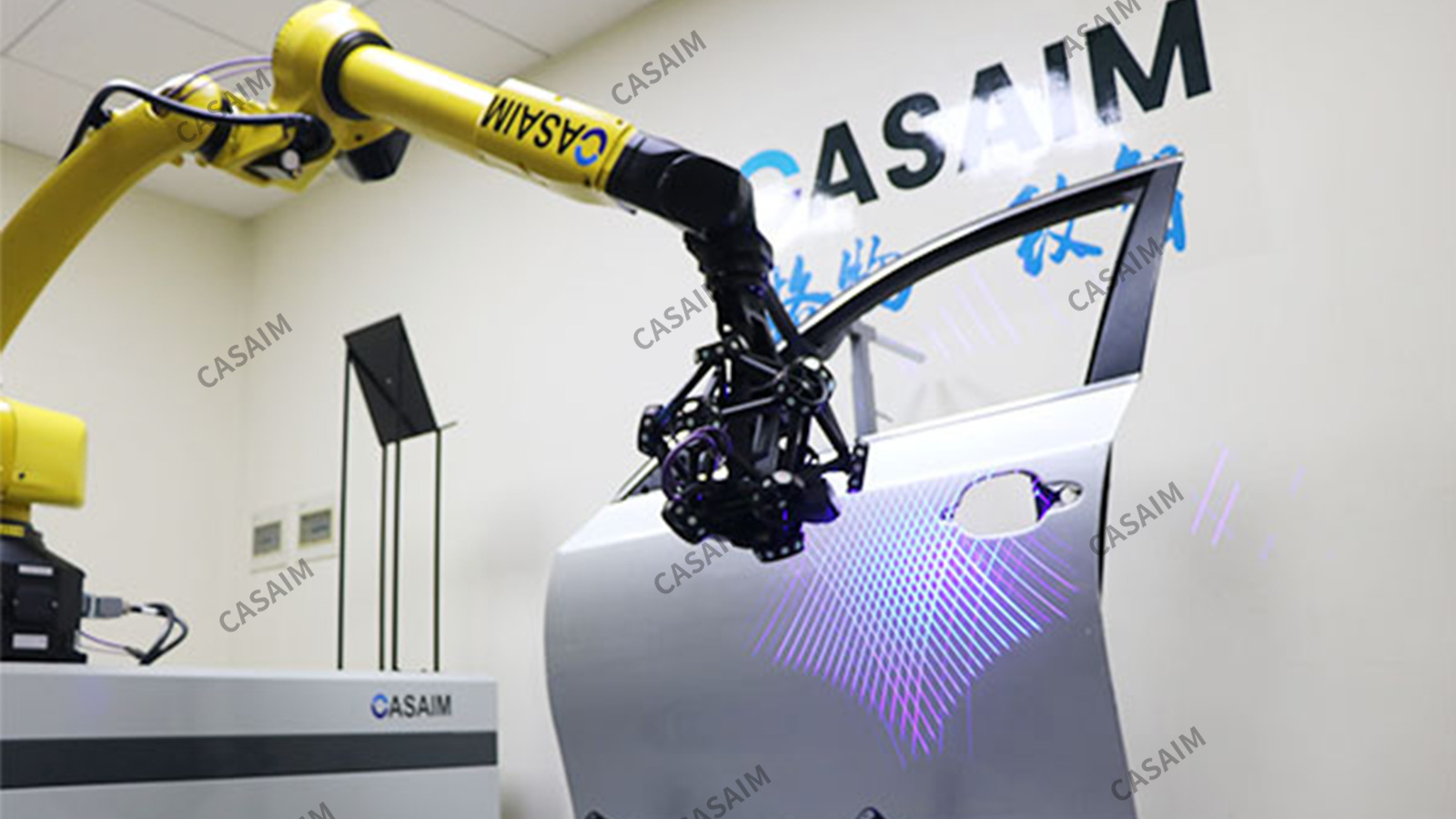

自动化三维激光扫描系统通过非接触式智能3D测量技术,采用高精度激光探头(分辨率达0.01mm)每秒采集百万点云数据,可实现对自行车零部件的全尺寸快速检测,能够在3分钟内完成传统需要18分钟的手工检测流程。通过算法重构三维模型,实现全尺寸自动比对;非接触式测量也特别适用于碳纤维车架等新型材料的形变监测,其热稳定性检测能力可弥补传统手段不足。

在人工检测碳纤维车架时,0.1mm的测量误差会导致20%的产品不符合相关标准。齿轮箱等关键部件的抽检率不足5%,存在批量质量风险。某曲柄生产线因全检耗时过长,被迫采用5%抽检,年损失达280万美元。这些数据表明,传统检测方式已难以满足现代自行车制造业的精度和生产效率要求。

某国际品牌碳纤维车架项目通过引入自动化三维测量系统,该企业将检测节拍从18分钟缩短至3分钟,质量成本占比从4.2%降至1.8%。

智能3D测量系统的核心优势体现:

毫米级精度:采用激光三角测量原理,对车架焊接点、齿轮啮合面等关键特征实现0.01mm重复精度;

测量全流程自动化:从工件定位到数据输出全程无人干预,检测效率较传统方式提升12倍。

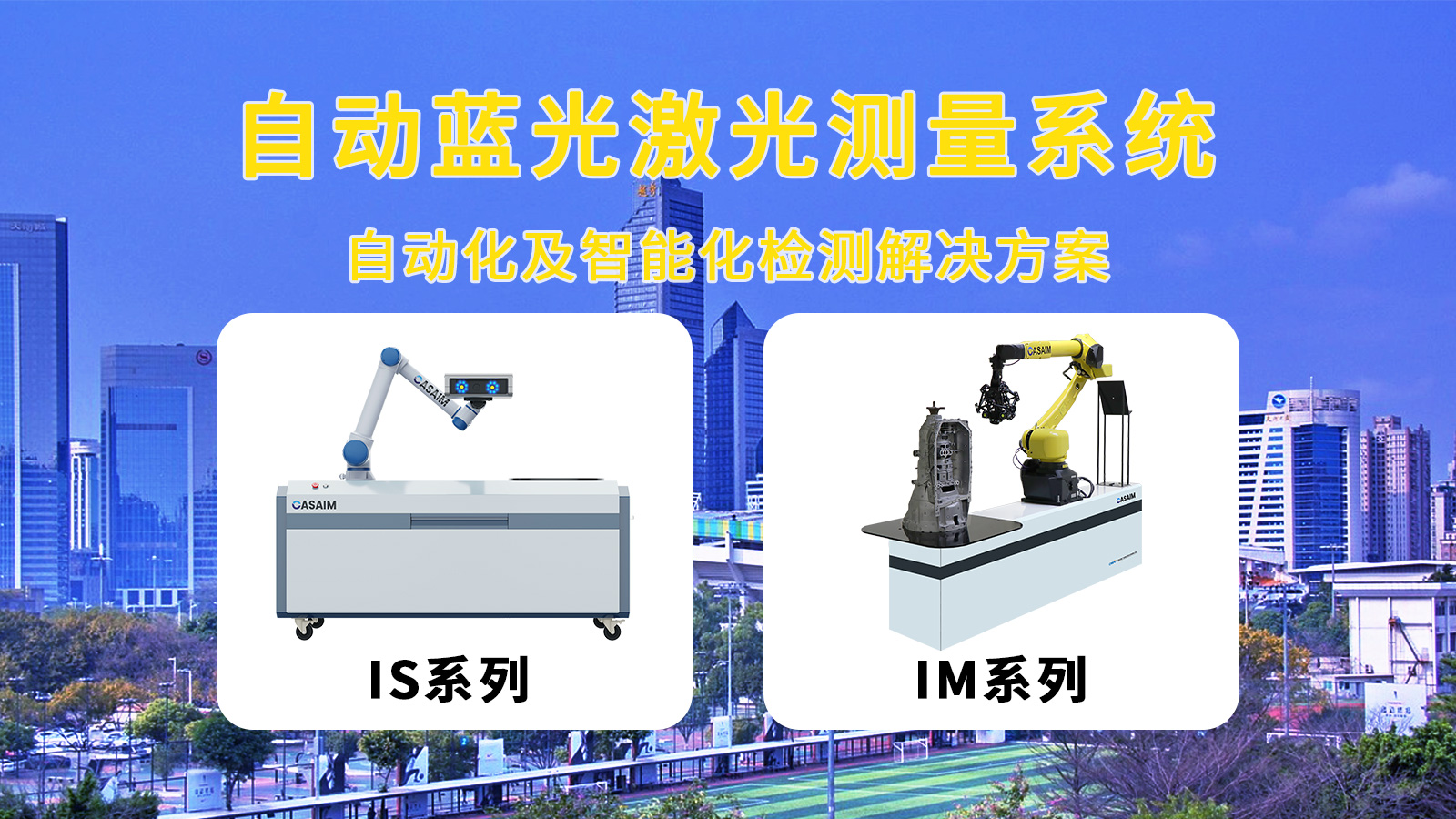

自动化三维激光扫描测量系统为自行车制造业提供了切实有效的质量控制解决方案。自动蓝光三维测量技术的实施可分为三个阶段:第一阶段进行需求分析,针对车架、齿轮箱等部件的关键尺寸定制测量方案;第二阶段完成系统集成,将测量设备嵌入产线并与MES系统对接;第三阶段开展数据分析,通过算法自动识别尺寸偏差趋势,实现预防性质量控制。