光刻刻蚀工艺控制要点及材料技术进展与限制

目录:

一、刻蚀流程及其控制参数条件和控制要点

二、刻蚀参数及其控制技术

三、刻蚀质量控制难点重点及国内突破

四、刻蚀常见的瑕疵及其修正技术

五、刻蚀材料技术进展及理想刻蚀材料性能

六、刻蚀专利综合解析

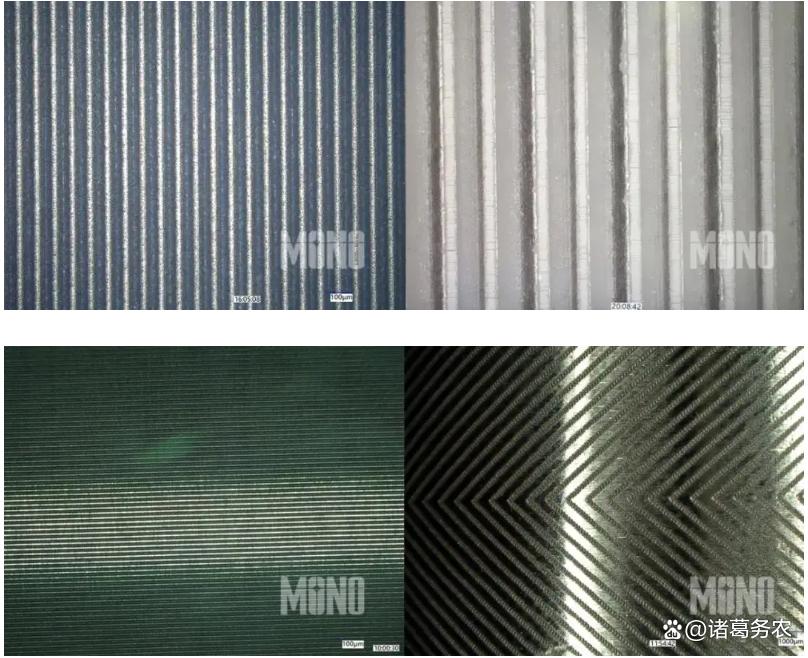

飞秒激光在钢材和陶瓷上刻蚀不同凹槽

一、刻蚀流程及其控制参数条件和控制要点

(一)刻蚀具体流程及控制

刻蚀的目标是利用光刻胶(或硬掩模)作为屏障,选择性地去除未被保护的下层材料,将光刻胶上的图形精确转移到下层材料上。

1. 具体操作流程

装载: 将完成光刻并形成光刻胶图形的硅片送入刻蚀设备反应腔。

抽真空: 将反应腔抽至工艺所需的基础真空度。

通入工艺气体: 根据刻蚀材料和要求,通入精确控制流量比例的气体混合物(如含氟气体刻蚀SiO₂/Si,含氯气体刻蚀Si/金属,含氧气体刻蚀有机物/光刻胶)。

建立等离子体: 施加射频功率(RF Power)使腔体内的气体电离,产生包含离子、电子、自由基等高活性物质的等离子体。

刻蚀:物理刻蚀,高能离子轰击材料表面,通过物理溅射去除材料(各向异性好,选择性较差);化学刻蚀,等离子体中的活性自由基与材料表面发生化学反应,生成挥发性产物被抽走(选择性好,各向异性差);反应离子刻蚀,结合物理溅射和化学反应的协同效应,是目前主流方法,兼顾选择性和各向异性。

终点检测:目的,精确判断刻蚀何时到达目标层(停止层),避免过刻或欠刻;方法,监测等离子体发射光谱特定谱线的强度变化、激光干涉法测量剩余膜厚、质谱分析反应产物浓度变化等。

过刻: 在检测到终点后,继续进行一段短时间的刻蚀,以确保整个硅片表面,特别是在图形密集区和稀疏区,以及硅片边缘,目标材料都被完全清除干净。

吹扫/清洗: 停止通入工艺气体,通入惰性气体(如N₂, Ar)吹扫腔体,去除残留的反应气体和副产物。有时需要湿法清洗去除刻蚀残留物。

卸载: 将刻蚀完成的硅片移出反应腔;(可选)光刻胶去除,使用灰化或湿法去除残留的光刻胶。有时在刻蚀后立即进行,有时在后续步骤后进行。

2. 控制参数和条件

设备类型: ICP, CCP, RIE, ECR等,不同设备结构和能力不同。

气体种类与比例: 刻蚀气体(如CF₄, SF₆, Cl₂, BCl₃, HBr)、钝化气体(如O₂, N₂, CHF₃)、添加剂气体(如Ar, He)。比例极大影响刻蚀速率、选择性和轮廓。

气体流量: 影响反应物浓度、气压和均匀性。

腔体压力: 影响等离子体密度、离子平均自由程(进而影响离子能量和方向性)、反应物停留时间。

射频功率:源功率 主要影响等离子体密度(离子/自由基浓度),决定刻蚀速率。偏置功率 主要影响施加到硅片表面的直流偏压,决定轰击离子的能量,影响物理溅射程度和各向异性。

温度:电极温度, 控制硅片温度,影响化学反应速率和副产物吸附。腔壁温度, 影响壁面沉积和工艺稳定性。

时间: 基于预设的刻蚀速率模型或终点检测结果控制。

终点检测参数: 设定需要监控的特定谱线波长或干涉信号阈值。

过刻时间: 根据均匀性要求设定。

水结晶选择性蚀刻氮化硅的方法

3. 控制要点

刻蚀速率: 单位时间内去除材料的厚度。需要稳定且可预测。

均匀性: 硅片内和硅片间刻蚀深度的均匀性。受气流、温度、等离子体分布影响。

选择性: 刻蚀目标材料相对于掩模材料(光刻胶或硬掩模)和下层停止层材料的刻蚀速率比。高选择性是精确图形转移的关键。

各向异性: 刻蚀在垂直方向与水平方向的速率比。高各向异性才能形成陡直的侧壁,复制光刻图形。受物理轰击成分和侧壁钝化影响。

刻蚀轮廓/侧壁角度: 形成的沟槽或孔的侧壁形状(垂直、正斜度、负斜度、扇形等)。对器件性能和后续填充至关重要。

关键尺寸偏差: 刻蚀后实际线宽/孔径与光刻后尺寸的偏差。可能因侧壁角度、负载效应(微负载、宏负载)、钻蚀等引起。

负载效应:微负载效应, 图形密集区和稀疏区刻蚀速率不同。宏负载效应, 硅片上有图形区域和无图形区域刻蚀速率不同。

残留物与缺陷: 最小化刻蚀后留在硅片表面的聚合物、盐类等残留物以及微掩蔽、蚀坑等缺陷。

对衬底的损伤: 控制高能离子对硅片底层材料(特别是器件有源区)造成的晶格损伤。

终点检测精度与可靠性: 确保准确停止在目标层,防止过刻(损伤下层)或欠刻(未完全清除目标层)。

工艺稳定性与重复性: 保证大批量生产的一致性和良率。

飞秒激光刻蚀效果

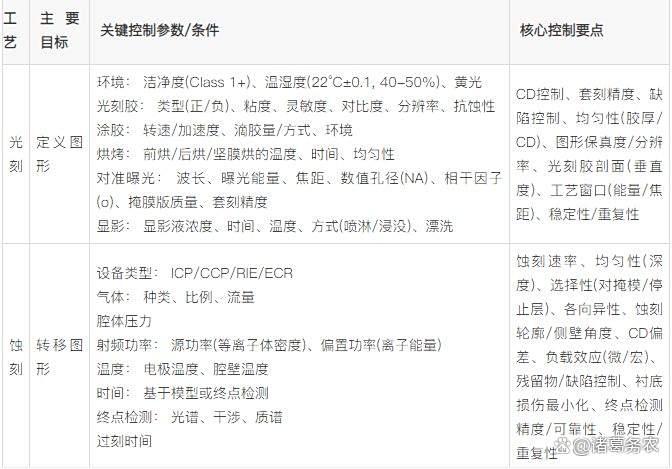

(二)光刻与蚀刻的区别与联系

1. 比对结论

光刻是“画图”,核心是精确地将掩膜版图形复制到光刻胶上,控制要点是CD、套刻、缺陷、均匀性和工艺窗口。

蚀刻是“雕刻”,核心是将光刻胶上的图形精确转移到下层材料,控制要点是速率、选择性、各向异性、轮廓、CD偏差、均匀性、负载效应和终点控制。

两者都需要在超净环境下进行,对工艺参数的精确控制和稳定性要求极高。光刻的质量直接决定了蚀刻图形转移的精度上限。理解并优化这两个工艺及其交互作用,是半导体制造成功的关键。

2. 光刻与蚀刻关键控制参数对比表

光刻与蚀刻工艺条件与参数比对

二、刻蚀参数及其控制技术

(一)刻蚀质量控制的难点与重点

1. 尺寸控制(Critical Dimension, CD)

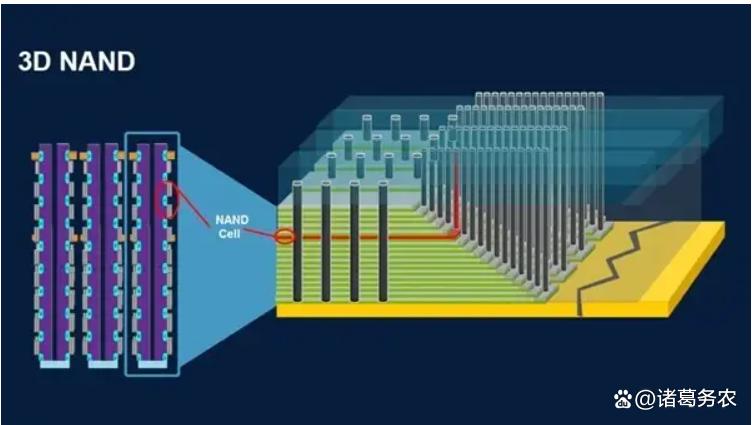

难点:65nm以下制程中,CD控制要求达±3nm(如65nm多晶硅刻蚀)。多层堆叠结构(如3D NAND)中,高深宽比(>50:1)刻蚀易导致侧壁倾斜或底部钻蚀。

重点:通过等离子体参数(功率、气压)优化和实时终点监测,减少过刻/欠刻。采用先进掩模材料(如碳化硅硬掩模)提升选择比(>2000:1)。

2. 形貌与精度缺陷

难点:各向异性不足:湿法刻蚀难以实现>5:1深宽比,导致侧壁坍塌。微沟槽效应:干法刻蚀中离子散射引发侧壁倒角(<10nm线宽时角度偏差>10°)。

重点:优化等离子体方向性(如脉冲射频技术),抑制侧向刻蚀。开发高选择比蚀刻液(如上海新阳的氮化硅蚀刻液,选择比达2000:1)。

3. 均匀性与一致性

难点:晶圆边缘与中心刻蚀速率差异>15%,因反应腔气体分布不均或晶圆放置偏差引起。批次间差异受反应腔维护状态影响(如生成物累积导致腔体参数漂移)。

重点:湿法刻蚀中控制药液温度波动<±2℃(温度偏差引发速率差异>20%)。干法刻蚀采用智能压力阀(如中科九微专利技术),实现±0.1%压力稳定性。

4. 残留物与污染控制

难点:干法刻蚀副产物(如AlCl₃)堆积在深孔内,引发金属短路。湿法刻蚀后含氟聚合物残留形成“草状缺陷”。

重点:优化清洗工艺(如喷淋+快速排水),防止二次蚀刻。腔体定期清洁与原位等离子体清洗。

5. 设备与工艺稳定性

难点:负载效应,图形密度差异导致刻蚀速率波动>30%。充电效应,<7nm线宽时电荷积累干扰刻蚀精度。

重点:实时反馈系统(如等离子体尺度网络模型)预测参数漂移。高精度机械定位(载片台步进误差<±5nm)。

激光刻蚀

(二)国内技术不足

1. 核心材料依赖进口

高端光刻胶国产化率低:KrF/ArF不足5%,EUV不足1%。真空阀门90%依赖欧美,交期长达半年,价格高昂。

2. 关键部件技术短板

等离子体源、高精度传感器等核心部件研发滞后,影响设备稳定性。

3. 设备研发与工艺协同不足

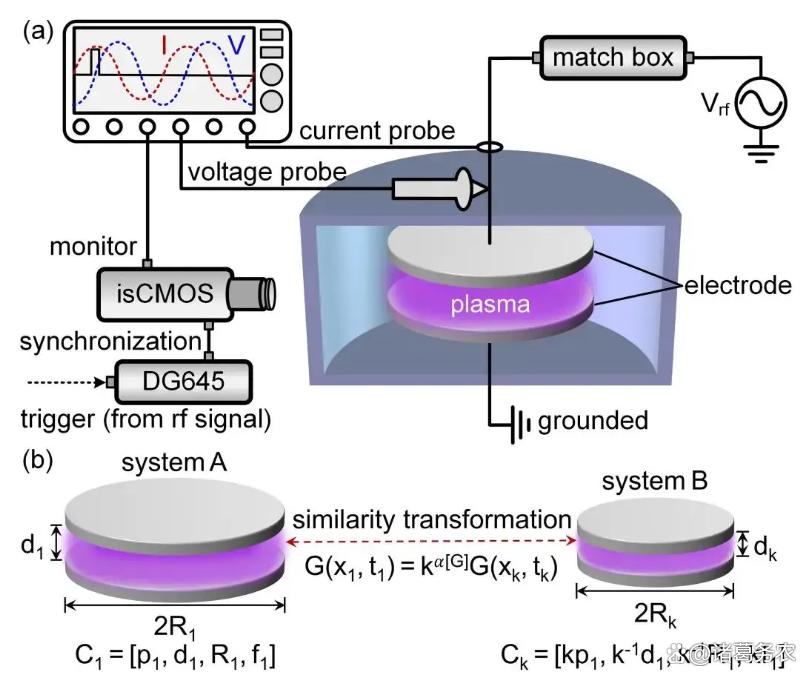

实验室成果向量产转化效率低,缺乏类似“等离子体相似定律”的放大理论支撑。

4. 工艺优化经验积累薄弱

湿法刻蚀均匀性控制依赖操作经验,自动化程度低。

(三)国内技术突破

1. 高端材料国产替代加速

光刻胶:上海新阳实现KrF量产,浸没式ArF获订单;清华大学开发聚碲氧烷EUV胶。

蚀刻液:上海新阳第四代产品支持深宽比1:200的3D NAND刻蚀。

2. 核心设备与国际并跑

刻蚀机:中微半导体5nm等离子体刻蚀机进入台积电产线。

激光设备:元禄光电推出1200×2400mm钙钛矿高速激光刻蚀设备,精度10μm。

3. 控制技术突破

压力控制:中科九微高精度阀门(±0.1%误差)实现刻蚀压力动态稳定。

等离子体模型:清华大学验证“尺度网络”,将设备放大试错成本降低90%。

4. 产业链协同创新

无锡索奥真空阀本土化(联合韩国技术),打破进口垄断。区域生态协同(如无锡经开区半导体沙龙)促成电机-阀门供应链闭环。

(四)总结

刻蚀质量核心矛盾:纳米级精度要求与设备/材料/工艺的系统性误差。国内突破路径:

短期:高端材料(光刻胶、蚀刻液)产能爬坡;

中期:设备智能化(如等离子体尺度网络);

长期:全产业链自主可控(设计-材料-设备-工艺)。

当前国内刻蚀技术已在部分领域实现“点突破”(如5nm刻蚀机),但材料与核心部件仍是短板。未来需强化产学研协同,以“相似定律”等基础理论创新推动全链条能力提升。

等离子刻蚀技术

三、刻蚀质量控制难点重点及国内突破

(一)刻蚀关键参数与指标

1. 速率与选择性

1)刻蚀速率

大气压等离子体射流(APPJ):光刻胶在O₂/CF₄混合气体中达140–370 nm/s,熔融石英为25–80 nm/s,选择性比2.9–9倍。

飞秒激光:GaN材料在157 nm激光下,能量密度>2.5 J/cm²时速率>50 nm/脉冲。

电化学刻蚀:SiC在HF溶液中,划痕诱导非晶化区域刻蚀速率提升2–3数量级。

2)选择性控制

APPJ通过调节O₂/CF₄比例优化自由基浓度,选择性提升至9倍。等离子体刻蚀中,掩模材料(如Cu掩模)与工艺气体(SF₆)协同,实现GaN/Si选择性>20:1。

2. 形貌精度

表面粗糙度:APPJ刻蚀熔融石英后沟槽粗糙度<2 nm RMS(接近基底0.87 nm)。飞秒激光加工辊轴六边形盲槽,粗糙度Ra<0.4 μm,边缘无毛刺。

侧壁角度:157 nm激光扫描刻蚀GaN可获得75°侧壁;APPJ因各向同性刻蚀,侧壁角度从49°降至2.5°,需优化掩膜厚度补偿。

3. 均匀性与一致性

片内均匀性:等离子体刻蚀中,8英寸晶圆SiO₂刻蚀片内均匀性误差≤1.5%。APPJ通过蛇形扫描策略(8 mm/s,线距0.015 mm),面内高度偏差仅5.5 nm。

液流分布控制:覆铜板蚀刻采用多孔分流板+梯度导流,消除浓度梯度,避免过蚀/欠蚀。

国产刻蚀机入选全球首条5纳米芯片产线

(二)核心控制技术进展

1. 等离子体参数精准调控

相似定律与尺度网络:清华大学团队实验验证,当满足 “压力×距离 (p·d)” 和 “频率×距离 (f·d)” 同步缩放时,等离子体行为呈尺度不变性。据此构建的“尺度网络”模型可预测任意参数组合下的刻蚀效果,将12英寸设备研发试错成本降低90%。

压力动态稳定技术:浙江创芯的钟摆阀控制系统,通过气动驱动装置调节开口角度,真空度稳定性达 ±0.1%,缺陷率从0.35%降至0.08%。

2. 激光加工精密控制

超快脉冲技术:飞秒激光(10⁻¹⁵秒)热影响区<5 μm,避免纳秒激光的熔融残留。紫外激光蚀刻ITO膜,重复定位精度 ±3 μm,最小线宽15 μm。

动态聚焦与视觉定位:辊轴六边形盲槽加工中,高精度视觉相机+测距模块实现深度控制35±1 μm。

3. 湿法蚀刻优化

液流梯度调节:覆铜板蚀刻槽采用多级导流板(上中下孔径递减),结合底部高浓度蚀刻液补充,实现双面一致性。

电化学协同机制:SiC加工中,金刚石划痕诱导5–8 nm非晶层,COMSOL模拟显示局部电场增强2–3数量级,实现自对准选择性刻蚀。

(三)前沿刻蚀技术突破

1. 非真空等离子体技术

大气压等离子体射流(APPJ):替代真空设备,能耗降低90%,刻蚀速率快1–2数量级。适用材料:熔融石英、光刻胶,已实现周期15 μm的光栅图案转移。

2. 超快激光微加工

飞秒激光,兼容陶瓷、碳化钨等难加工材料,边缘锐利无毛刺。应用于辊轴微凹坑(减摩)、柔性ITO膜(弯折寿命>10万次)。

157 nm准分子激光:单光子电离主导光化学反应,适合GaN三维微结构加工。

3. 复合加工技术

机械-电化学刻蚀:SiC划痕后HF电解,实现亚微米级分辨率,无需光刻掩模。

多光束同步蚀刻:钙钛矿电池P1–P4槽一次成型,深度精度±2%,转换效率提升1.2%。

(四)典型刻蚀工艺参数对比

典型刻蚀工艺参数对比

(五)技术趋势与挑战

绿色制造:APPJ等非真空技术推动低能耗刻蚀,但需开发更高选择性掩膜材料。

智能化控制:等离子体“尺度网络”实现参数智能推演;AI视觉实时检测,返工率从10%降至3%。

极限精度突破:飞秒激光向5 μm以下线宽发展,支持Mini LED巨量转移;ECR刻蚀技术实现深亚微米线条(<0.1 μm)。

国产化瓶颈:高端光刻胶、真空阀门仍依赖进口,国产ECR设备成本仅为进口1/30。

小结:刻蚀技术正走向 “精密-智能-绿色” 三位一体:微观上追求原子级粗糙度与陡直侧壁,宏观上通过相似定律与AI降低放大成本,同时APPJ等技术推动低碳制造。国内在5nm刻蚀机、等离子体模型9等领域已实现点突破,但核心部件与材料国产化仍是关键战场。

四、刻蚀常见的瑕疵及其修正技术

(一)刻蚀常见瑕疵分类及影响

1. 干法刻蚀瑕疵

1)离子轰击损伤

成因:高能离子(如Ar⁺)轰击导致晶格破坏或非晶化,临界离子剂量≥2.6×10¹¹ cm⁻²时引发不可逆非晶层(厚度≈2 nm)。

影响:界面态密度增加,MOS器件漏电流上升,TDDB击穿电压分布展宽0。

2)侧壁形貌异常

微沟槽效应(Trenching):离子散射导致侧壁倒角,10 nm线宽下角度偏差>10°。

聚合物残留:含氟碳副产物(如CF₄刻蚀生成物)随机沉积,增加线边缘粗糙度(LER),引发3D NAND通道孔坍塌。

3)电弧缺陷(Arcing)

成因:RF系统不稳定或晶圆表面电荷积累,在钝化层刻蚀中发生率高达万分之六(业界标准万分之一)

影响:瞬间高温熔毁金属互连,并产生颗粒污染腔体。

4)负载效应(Loading Effect)

表现:图形密集区与稀疏区刻蚀速率差异>30%,高深宽比结构底部钻蚀。

2. 湿法刻蚀瑕疵

1)钻蚀(Undercut)

成因:各向同性腐蚀导致横向扩散(如HF刻蚀SiO₂时掩膜下方侵蚀)。

影响:FinFET鳍片线宽缩小,多层金属短路风险增加。

2)表面粗糙度恶化

机制:气泡附着(如KOH溶液中H₂气泡)或局部过蚀,RMS粗糙度波动达纳米级,破坏栅氧完整性。

3)残留物污染

类型:含氟聚合物(湿法氮化硅刻蚀)或金属离子(Cu²⁺)残留,形成“草状缺陷”或腐蚀Al线。

4)工艺漂移

温度敏感性:±2℃偏差导致刻蚀速率变化>20%,晶圆边缘与中心深度差异>5%。

(二)刻蚀瑕疵修正技术及进展

1. 干法刻蚀优化技术

1)等离子体参数精准调控

脉冲射频技术:降低偏置电压,减少离子轰击损伤,同步引入C₄F₈钝化气体保护侧壁,改善LER0。

临界剂量控制:将Ar⁺离子剂量限制在<2.6×10¹¹ cm⁻²,避免非晶化(200°C退火可修复缺陷)。

2)腔体结构与硬件升级

聚焦环优化:增加晶圆与聚焦环纵向间距(0.18 mm → 0.88 mm),引入边缘等离子体清除聚合物,解决铝须缺陷(Whisker)。

上电极材质替换:SiC电极(键能318 KJ/mol)替代纯Si电极,减少CF*活性成分消耗,抑制副产物。

3)电弧缺陷抑制

RF系统重构:采用27 MHz低频源替代60 MHz,降低等离子体浓度50%,减少聚合物生成9。

2. 湿法刻蚀创新方案

1)传质效率提升

氮气鼓泡技术(盛美上海):生成可控大尺寸气泡,提升刻蚀液(如磷酸)传输均匀性,副产物二次沉积减少50%,适用于500层3D NAND。

多级导流设计:覆铜板蚀刻槽采用梯度孔径分流板,消除死区浓度梯度。

2)化学配方与辅助工艺

缓蚀剂添加:磷酸抑制钻蚀,兆声波(Megasonic)辅助清除气泡和残留

电化学协同:金刚石划痕诱导SiC非晶化(5–8 nm),局部电场增强2–3数量级,实现自对准刻蚀。

3. 智能检测与工艺协同

机器视觉定位——晶圆缺陷预检:高精度光学系统识别掩膜偏差(±5 nm步进误差),结合机电校正模块避免图形偏移。

多重曝光补偿——刻蚀偏差建模(中芯国际专利):通过双光罩叠加图形测量线端间距偏差,优化5 nm以下节点套刻精度。

射频放电诊断与相似射频放电参数设计

(三)技术趋势与挑战

1. 前沿方向

原子层刻蚀(ALE):基于临界离子剂量理论,实现单原子层去除,损伤可控。

绿色制造:盛美Ultra C wb设备降低能耗90%,废液处理成本下降30%。

2. 国产化突破与瓶颈

进展:中微5 nm刻蚀机进入台积电产线;盛美氮气鼓泡技术打破湿法均匀性瓶颈。中芯国际多重曝光偏差校正专利提升良率。

挑战:真空阀门、高端光刻胶国产化率<5%,ECR源依赖进口。

(四)总结:瑕疵影响与修正技术对比

下表汇总关键瑕疵类别及应对方案:

刻蚀瑕疵及应对措施

刻蚀瑕疵控制正从“经验试错”转向“原子级机理驱动”,未来需突破材料与核心部件瓶颈,并通过AI工艺模型(如等离子体尺度网络)实现缺陷预测性调控。

五、刻蚀材料技术进展及理想刻蚀材料性能

刻蚀材料技术是半导体制造的核心环节,其发展直接影响芯片性能与制程微缩能力

(一)刻蚀材料技术重大进展

1. 新型刻蚀材料与技术突破

金刚石划痕诱导电化学刻蚀(SiC):通过金刚石探针在SiC表面制造划痕,形成5–8 nm非晶层,诱导局部电场增强2–3个数量级,实现HF电解液中的自对准刻蚀,分辨率达亚微米级,无需光刻掩模。优势:突破SiC化学惰性限制,设备成本降低90%,适用于MEMS传感器和功率器件。

大气压等离子体射流(APPJ):采用O₂/CF₄混合气体,光刻胶刻蚀速率达140–370 nm/s,对熔融石英的选择性比达2.9–9倍,实现周期15 μm、粗糙度<2 nm的光栅图案转移。优势:无需真空环境,能耗降低90%,支持局部刻蚀深度调控,适用于光学元件绿色制造。

超快激光刻蚀(ITO/PET):紫外激光实现±3 μm定位精度,最小线宽15 μm,柔性ITO膜弯折寿命>10万次。四光束同步技术使钙钛矿电池P1–P4槽一次成型,转换效率提升1.2%。

2. 先进刻蚀工艺创新

原子层刻蚀(ALE)——BCl₃/Ar ALE技术:通过自限性反应,将AlGaN表面粗糙度降至0.182 nm(传统ICP刻蚀为0.481 nm),栅极漏电流降低3个数量级,跨导提升35%。交替化学-物理刻蚀:用于GaN衬底,循环20–50次后表面粗糙度<0.1 nm,外延生长微纳锥状结构(高度15–20 μm),提升LED发光效率。

高深宽比刻蚀优化:Lam Research的Akara电浆蚀刻平台结合DirectDrive快速等离子体响应与SNAP离子能量控制,实现9 μm深硅通道刻蚀,深宽比>50:1,精度达1.5 Å。氟化氢等离子体创新,Lam Research合作团队将硅垂直通道刻蚀效率提升100%,640 nm刻蚀仅需1分钟。

3. 刻蚀控制系统的智能化

等离子体“尺度网络”模型(清华大学):通过压力×距离(p·d)和频率×距离(f·d)的同步缩放预测等离子体行为,12英寸设备研发试错成本降低90%。

AI视觉检测:实时定位掩膜偏差(±5 nm),返工率从10%降至3%。

(二)限制刻蚀技术进步的材料技术瓶颈

1. 掩膜材料技术瓶颈

选择性与稳定性不足:光刻胶在APPJ中高温下易产生热应力波纹,AZ 4562在O₂/CF₄中刻蚀速率波动范围达230 nm/s(140–370 nm/s),影响图案转移精度。金属硬掩模(如Cr/Au)在湿法刻蚀中易电化学溶解,浓HF对铝层的腐蚀速率失控。

高分辨率掩膜缺失:EUV刻蚀需掩膜分辨率<5 nm,而现有EUV光刻胶国产化率<1%,依赖日美供应商。

2. 刻蚀腔体材料挑战

石英环污染控制:微孔(0.2–0.5 μm)内Al/Cu离子与硅氧键结合能达180 kJ/mol,传统HF酸洗无法清除,导致晶圆金属污染。兆声波清洗均匀性差(CV>18%),凹槽部位残留颗粒>200个/cm²,限制7 nm以下制程良率。

3. 工艺化学品纯度限制

蚀刻液选择性失控:湿法刻蚀中KOH溶液产生氢气泡,导致表面随机凹坑,RMS粗糙度波动达纳米级。HNA溶液对SiO₂/多晶硅的选择比不足,易引发交叉刻蚀,需添加昂贵缓蚀剂。

副产物毒性与污染:干法刻蚀副产物(如AlCl₃)堆积引发金属短路,含氟聚合物形成“草状缺陷”。

4. 核心材料国产化缺口

真空阀门与等离子体源:90%依赖欧美进口,ECR源国产化率近乎为零。

高端光刻胶:KrF/ArF国产化率<5%,EUV胶仍处于实验室阶段。

(三)刻蚀理想材料与技术方向

1. 理想掩膜材料特性

1)高耐蚀性与热稳定性

目标:刻蚀选择比>100:1,热膨胀系数<5×10⁻⁶/℃(如SiC掩模)。

技术路径:开发非晶碳(a-C)或氮化硼(BN)复合掩膜,耐受APPJ高温环境。

2)原子级图案精度

目标:支持<1 nm线宽,侧壁角度>85°。

技术路径:二维材料(如石墨烯)作为原子级掩膜,结合Mo-ALD沉积阻挡层。

2. 刻蚀腔体材料革新

1)超净石英环升级

目标:金属污染<0.1 ppb,表面粗糙度<1 nm。

技术路径:等离子体活化清洗+原子层沉积钝化涂层。

2)耐腐蚀电极材料

目标:键能>300 kJ/mol(如SiC电极替代纯Si)。

进展:SiC电极使CF*活性成分消耗减少40%,抑制副产物。

3. 新型刻蚀化学材料

1)绿色高效蚀刻液

目标:无毒性副产物,温度敏感性<5%/℃。

案例:盛美上海氮气鼓泡技术提升磷酸刻蚀均匀性50%。

2)ALE专用反应气体

目标:自限性反应速率>1 Å/cycle,损伤深度<0.5 nm。

进展:BCl₃/Ar ALE实现原子级去除,界面缺陷密度降低10倍。

4. 材料-工艺协同优化

复合加工技术:激光-电化学刻蚀,飞秒激光预处理+HF电解,实现SiC亚微米分辨率。机械-等离子体协同,金刚石划痕与低压等离子体结合,突破宽禁带半导体加工瓶颈。

智能材料系统:自修复掩膜,热响应聚合物实时修复微裂纹。AI驱动配方优化,根据晶圆缺陷图谱动态调整蚀刻液成分。

(四)总结:刻蚀材料技术发展路径

1. 核心矛盾:

纳米级精度需求与材料纯度、稳定性不足的冲突。

2. 突破方向:

短期(1–3年):推进SiC掩模、Mo-ALD阻挡层量产,提升选择比。突破超净石英环清洗技术(等离子体活化+ALD涂层)。

中期(3–5年):开发石墨烯原子掩膜与自修复聚合物,实现EUV级精度。建立BCl₃/Ar ALE工艺标准,覆盖5 nm以下逻辑器件。

长期(5–10年):量子点刻蚀材料系统:通过能带工程调控反应活性。全流程AI材料设计:从掩膜到腔体部件的智能协同优化。

理想刻蚀材料的终极目标:在原子尺度上实现“零损伤、自组装、自适应”的材料体系,为3D集成与量子器件制造铺平道路。当前需重点攻克掩膜选择性与腔体污染控制瓶颈,并通过产学研协同加速国产化替代(如中微5 nm刻蚀机、盛美湿法设备)。

六、刻蚀专利综合解析

(一)全球刻蚀专利态势分析

1. 专利地域分布与竞争格局

1)中美主导创新:

中国:中微半导体拥有1142项全球发明专利,覆盖65nm至5nm刻蚀技术,其5nm刻蚀机已进入台积电产线39。2025年新增专利集中在高深宽比刻蚀(如中微半导体)和新型材料刻蚀(如中国科学院PZT刻蚀)。

美国:泛林半导体(Lam Research)、应用材料(Applied Materials)占据全球刻蚀设备市场91%份额,专利布局以原子层刻蚀(ALE)和等离子体控制为主。

日韩:侧重化学配方专利,如韩国SK海力士的氮化硅选择性刻蚀(CN119968697A),利用氢/卤素等离子体循环工艺提升选择比4;日本企业聚焦蚀刻液组合物(如CN120041207A)。

2)技术领域分布:

干法刻蚀(占比60%):以等离子体源设计、高深宽比结构为核心,中微半导体“刻蚀-修整交替”工艺提升效率30%。

湿法刻蚀(占比25%):重庆芯联微电子引入微纳米气泡技术,刻蚀速率提升30%且选择比优化。

新型材料刻蚀(15%):涵盖宽禁带半导体(SiC、GaN)和铁电材料(PZT)。

2. 核心专利技术演进

1)高深宽比刻蚀:

中微半导体专利(CN202510000000A):通过碳基掩膜+聚合物修整,实现深宽比>50:1的硅通道刻蚀,精度达1.5 Å。

粤芯半导体开发氧化隔离结构刻蚀模型,精准控制氢氟酸/磷酸刻蚀速率,减少结构损伤。

2)选择性刻蚀突破:

氮化硅/氧化硅选择比提升:SK海力士专利(CN119968697A)利用水结晶层保护氧化硅,氢/卤素等离子体循环工艺使选择比>100:1。

蚀刻液创新:韩国专利(CN120041207A)开发低气泡氮化硅蚀刻液,抑制颗粒污染。

3)原子级精度与绿色制造:

原子层刻蚀(ALE):Lam Research的BCl₃/Ar技术将AlGaN表面粗糙度降至0.182 nm(传统工艺为0.481 nm)。

大气压等离子体(APPJ):非真空环境刻蚀光刻胶,能耗降低90%,速率达140–370 nm/s。

(二)核心专利技术解析

1. 高深宽比刻蚀:中微半导体(CN202510000000A)

技术创新:动态交替工艺,刻蚀气体(如C₄F₈)与修整气体交替通入,实时清除侧壁聚合物,避免深孔堵塞。精准控制,修整步骤优化刻蚀形貌,深宽比>50:1时侧壁垂直度偏差<2°。

产业价值:支撑3D NAND存储芯片制造,已应用于台积电5nm产线。

2. 新型材料刻蚀:中国科学院PZT干法深刻蚀(CN120082862A)

技术难点:锆钛酸铅(PZT)为铁电材料,传统湿法刻蚀导致侧壁粗糙度>50 nm。

解决方案:铬硬掩模+氟基/氩离子交替刻蚀:铬掩模耐蚀性优于光刻胶,氟基气体化学刻蚀后氩离子物理抛光侧壁。

效果:侧壁粗糙度<5 nm,陡直度>85°,满足光电集成器件精度需求。

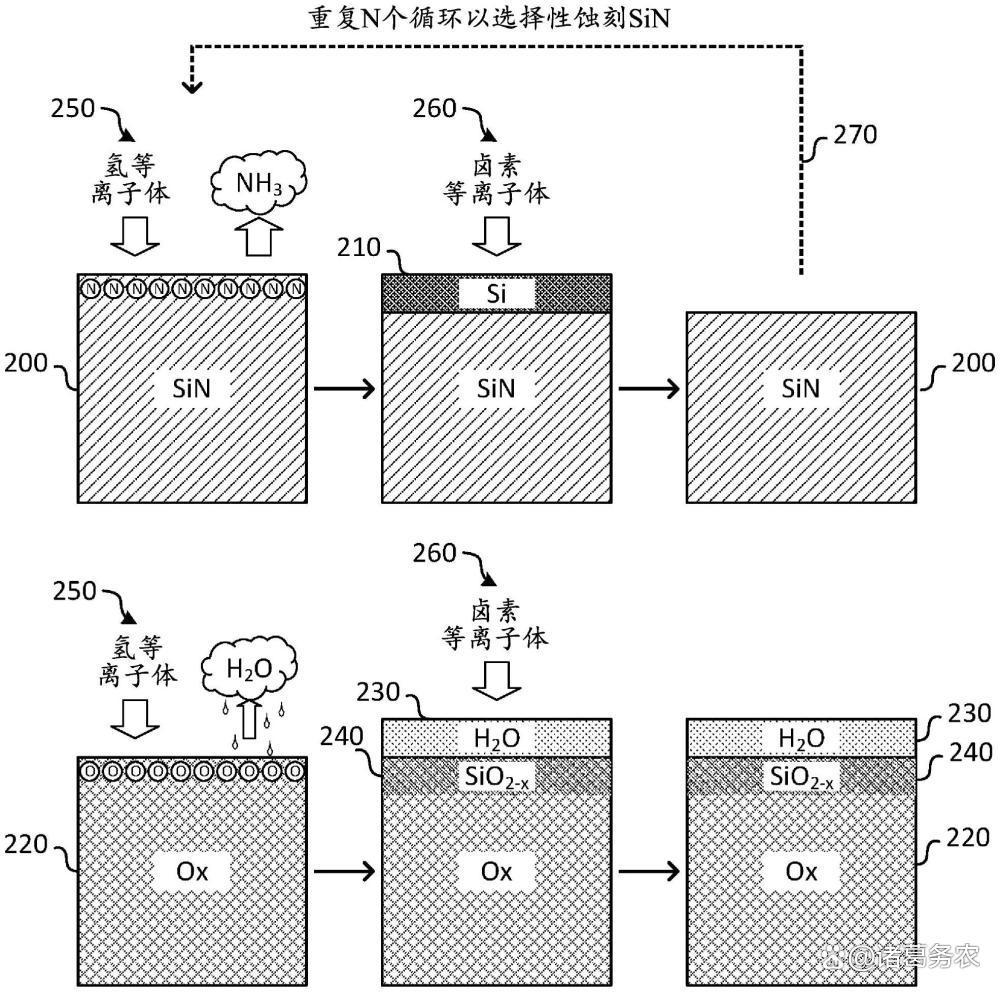

3. 选择性刻蚀:SK海力士氮化硅工艺(CN119968697A)

两步循环设计:步骤1,氢等离子体改性氮化硅表面,形成活性层;同时在氧化硅表面生成结晶水保护膜。步骤2,卤素等离子体选择性刻蚀改性氮化硅,氧化硅因水膜保护无损。

优势:避免湿法钻蚀,选择比>100:1,适用于3D堆叠器件。

4. 湿法增效技术:重庆芯联微电子(CN120184014A)

微纳米气泡协同:气泡破裂产生局部高压和微湍流,增强磷酸刻蚀液传质效率,消除反应死区。速率提升30%,选择比(氮化硅/氧化硅)提高50%。

5. 清洗与缺陷控制:新创电子等离子清洗槽(CN223167443U)

结构创新:旋转架+伺服电机驱动喷头,实现晶圆动态清洗,残留颗粒清除率>99%。应用:干法刻蚀后聚合物残留去除,提升7nm以下制程良率。

(三)专利竞争与挑战

1. 中美技术差异化竞争

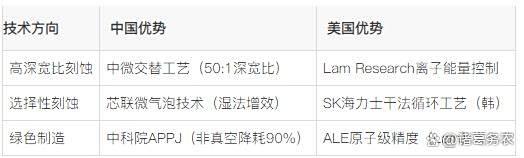

中美刻蚀技术差异化竞争

-

2. 中国挑战:

-

高端光刻胶国产化率<5%,ECR等离子体源依赖进口。

(四)总结

核心专利价值:中微半导体(高深宽比)、SK海力士(选择性)、中科院(PZT刻蚀)等专利代表当前技术制高点,推动刻蚀向原子级精度与低损伤发展。

国产化进展:中微5nm刻蚀机打入国际产线,但高端材料(光刻胶、蚀刻液)及核心部件(ECR源)仍为短板。

未来方向:突破选择性掩膜材料(如SiC/石墨烯)、开发AI驱动的工艺模型,实现“零损伤刻蚀”的终极目标。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,责任自负。