制造业的未来:数字孪生正在重塑一切

对于制造企业而言,数字孪生不仅是一种技术手段,更是一种全新的生产组织模式与管理理念。它以数字化方式构建出与现实世界高度一致的3D模型,实现了物理实体与数字空间的实时映射与互动。通过实时数据采集、计算分析、智能优化等方式,数字孪生技术让制造过程显著提升生产效率、质量控制水平和资源利用率。

在传统制造模式下,企业往往依赖人工经验和静态数据来判断设备状态或生产风险,而数字孪生的引入,让每一台设备、每一条生产线、甚至整个工厂都能够借助传感器、物联网和人工智能算法进行联动,系统可以实时监测设备运行状态,提前预警潜在故障,实现预测性维护,大幅降低停机时间和维护成本。同时,数字孪生能在虚拟环境中对生产方案进行仿真验证,不仅缩短了新产品研发周期,也避免了物理试错造成的成本浪费。对于生产管理者来说,他们可以通过数字孪生平台实现远程监控、过程优化和智能调度,让整个制造过程更加透明、高效、智能化。

更值得注意的是,数字孪生技术正在推动制造业从单一工厂走向全生命周期管理。企业可以为产品建立数字孪生,从设计、制造、销售到售后服务的每一个环节都能实现数据互联。这种贯穿全生命周期的数字闭环,让制造业真正实现了从“生产导向”向“服务导向”的升级。例如,汽车制造商可以在车辆出厂后持续监测其运行数据,为客户提供定制化维护服务,同时为下一代产品研发提供数据支持。

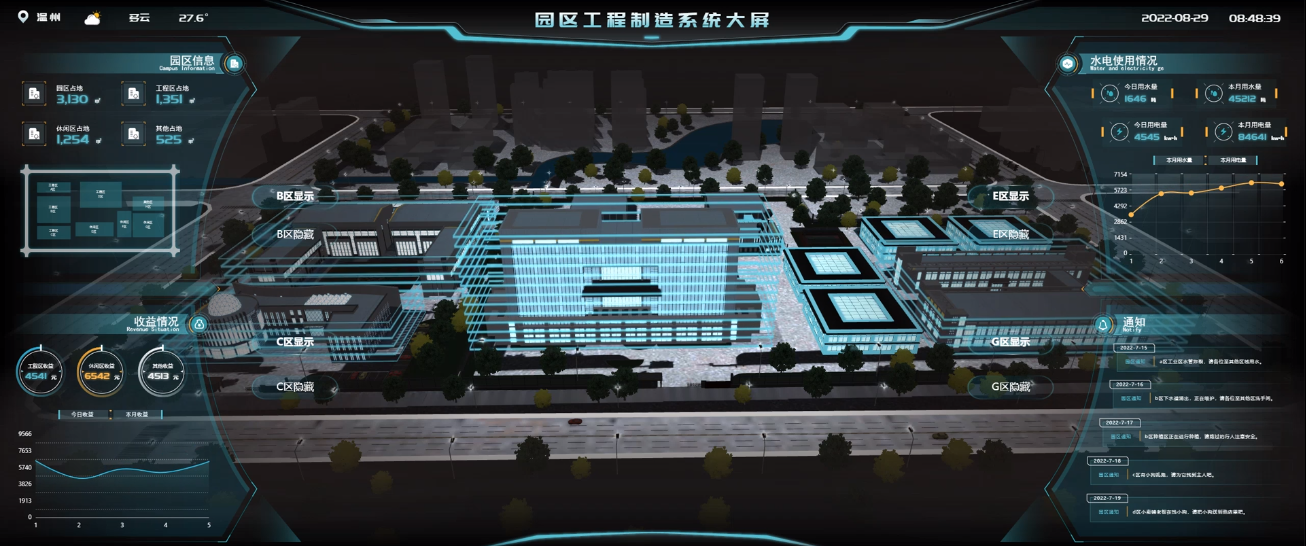

如果想在实践中应用,最好的方式就是通过数字孪生软件来实现,例如山海鲸可视化这款免费的零代码数字孪生开发平台软件,不仅实现了数字孪生系统和GIS的融合,而且能导入自定义3D模型、各类可视化组件,还能够通过API接口、IOT数据接口等实现对设备状态的实时监控。这是山海鲸可视化官网,如果你想直接体验一下山海鲸可视化能做出什么样的项目,也可以进入山海鲸可视化资源中心进行查看。

总的来说,数字孪生技术对制造业的影响不仅体现在效率提升和成本降低上,更深远地改变了整个产业的运作逻辑。它让制造不再只是物理的过程,而成为数据、算法与智能的协同结果。可以预见,随着更多企业加速布局,数字孪生将成为智能制造的“新基石”,为未来工业体系的重塑注入持久动力。