AI在生产制造过程中的实践分享

引言

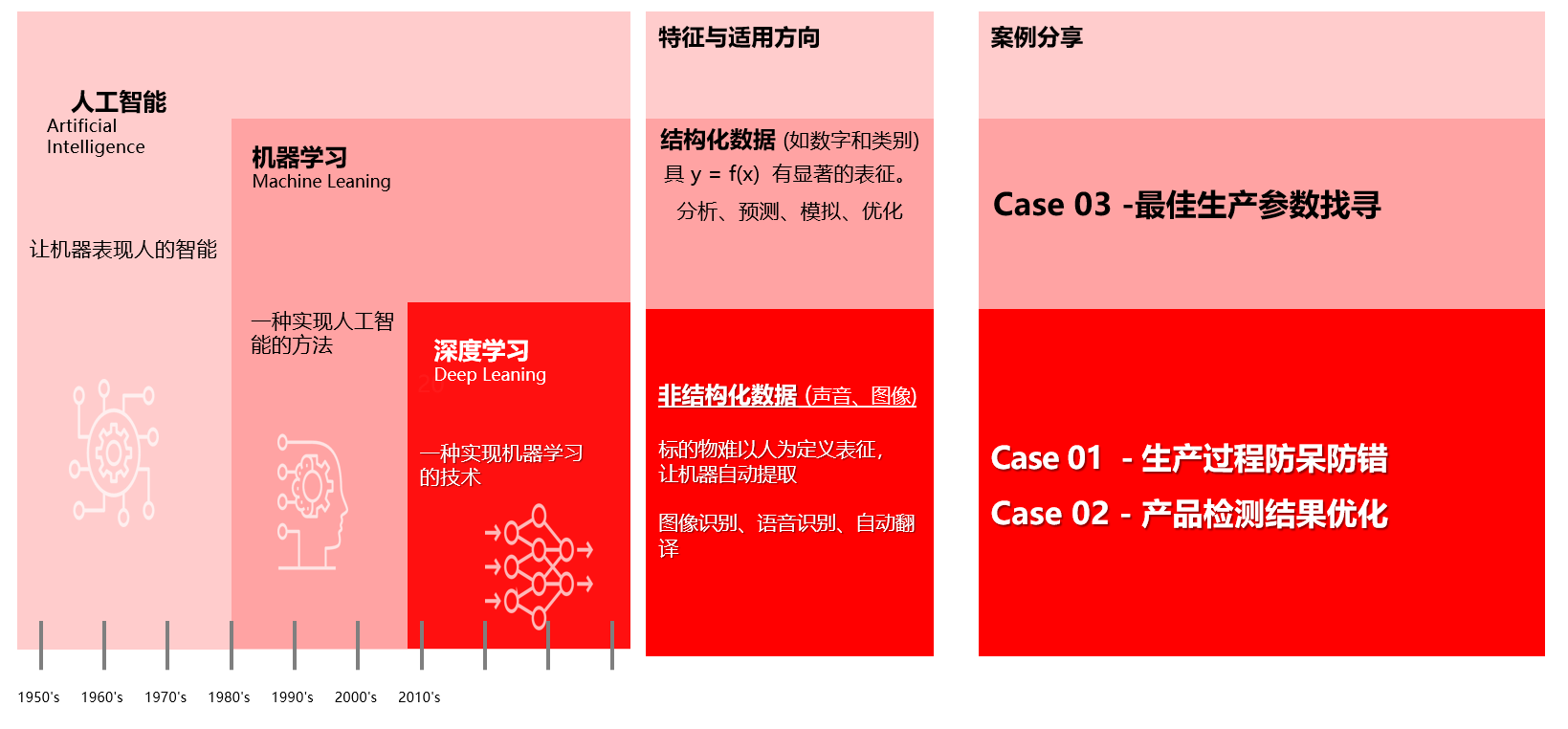

随着科技的飞速发展,人工智能(AI)技术已经深入渗透到生产制造的各个环节,成为提升生产效率、优化产品质量、降低生产成本的重要手段。本文将基于实际业务场景,详细分享AI在生产制造过程中的具体应用与实践效果,同时探讨相关技术说明、软件框架及实施方法,旨在为企业实现智能化转型提供参考。

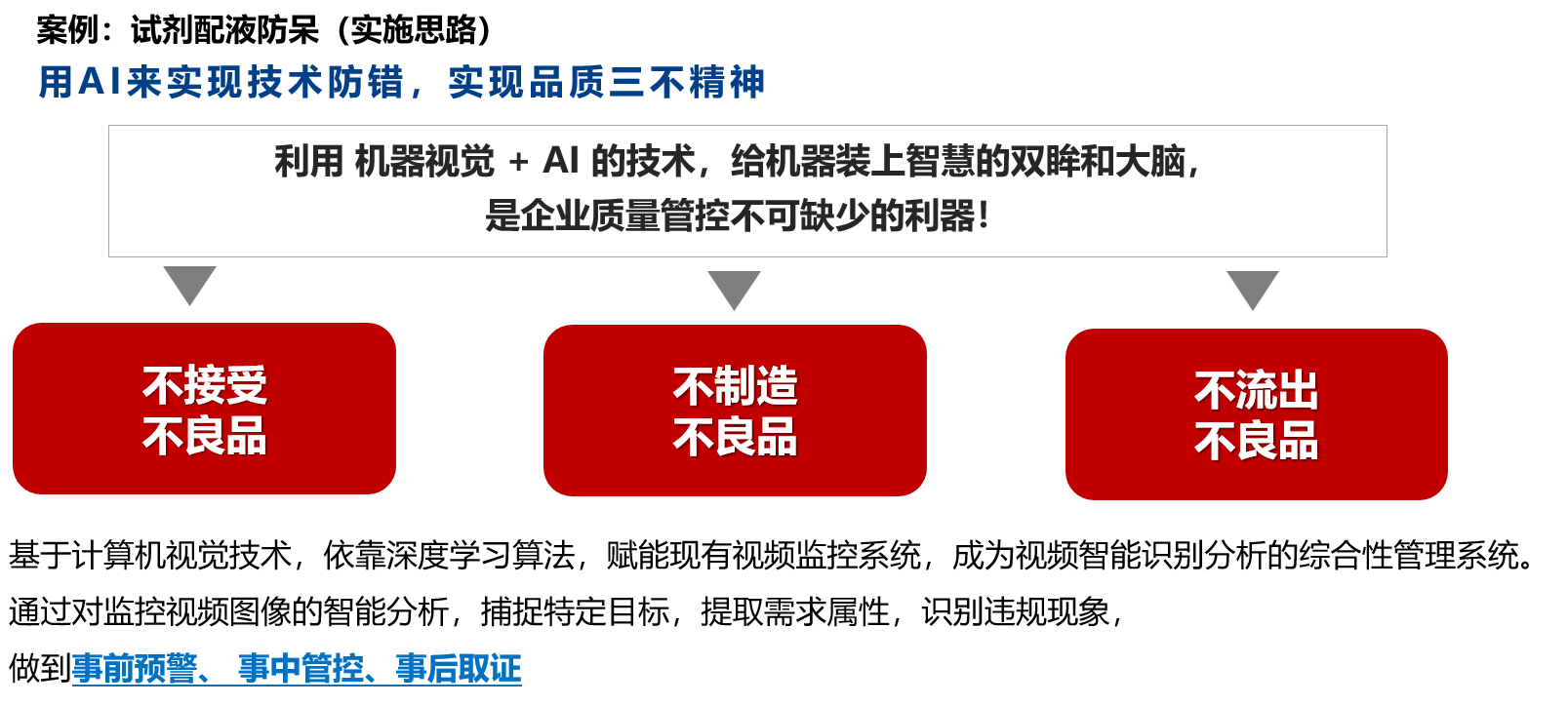

一、AI在生产过程防呆防错中的应用

1.1 场景描述

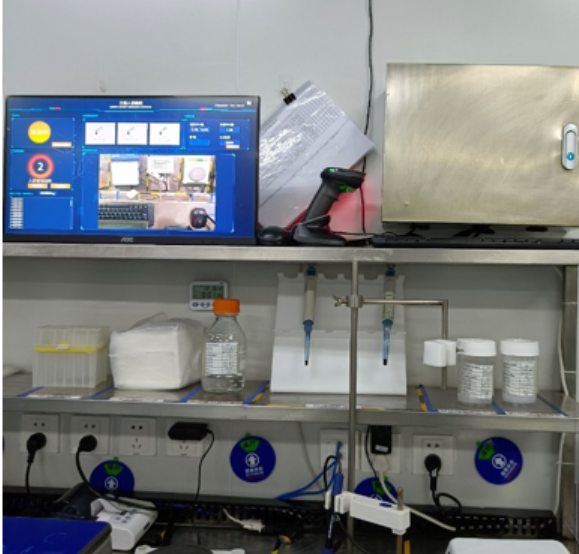

在生产过程中,人为操作错误是导致产品质量问题的重要原因之一。特别是在试剂配液等复杂工艺中,物料用错、PH值调节不当、搅拌时间不足等问题频发,严重影响了产品质量和生产效率。

1.2 AI解决方案与技术说明

通过引入AI技术,结合计算机视觉和机器学习算法,我们实现了对生产过程的实时监控与指导。具体措施及技术说明如下:

物料扫描与管理:

技术实现:利用条形码或RFID扫描技术识别原材料,结合称重数采系统(如Loadcell传感器和PLC控制器),防止用错物料。

软件框架:采用Python或C#开发扫描管理软件,集成数据库(如MySQL或MongoDB)进行物料信息存储与查询。

自动化计算:

技术实现:系统自动计算生产所需的容器具清单,减少人工计算时间。

软件框架:利用规则引擎(如Drools)或自定义算法实现自动化计算逻辑。

AI摄像头防呆:

技术实现:在PH值调节环节,AI摄像头(如集成OpenCV库的摄像头)实时监控并自动上传数据至中央控制系统,防止人为调节错误。

软件框架:采用TensorFlow或PyTorch等深度学习框架训练PH值识别模型,通过Flask或Django等Web框架提供API接口进行数据交互。

时间管控与预警:

技术实现:系统通过不同颜色显示提醒并记录搅拌时间,全流程时间管控并提前预警。

软件框架:利用时间序列数据库(如InfluxDB)存储时间数据,结合规则引擎实现预警逻辑。

追溯系统建立:

技术实现:为中间溶液建立追溯号,通过系统赋予的物料编码进行追溯,确保生产过程的可追溯性。

软件框架:采用区块链技术(如Hyperledger Fabric)或自定义数据库设计实现追溯系统。

1.3 实施方法

需求分析:明确防呆防错的具体需求和痛点。

系统设计:设计系统架构,选择合适的软件框架和硬件设备。

开发与测试:进行系统开发,并在测试环境中进行验证。

部署与上线:将系统部署到生产环境,进行实际运行和监控。

持续优化:根据实际运行效果,持续优化系统功能和性能。

1.4 实施效果

人员配液良率显著提升。

减少了因人为错误导致的产品报废费用。

实现了生产过程的透明化和可追溯性。

二、AI在产品检查结果优化中的应用

2.1 场景描述

在产品质量检测环节,传统的人工检查方式效率低下且存在主观差异。而自动光学检测(AOI)设备虽然提高了检测效率,但在复杂环境下仍存在过判问题,导致不必要的损耗。

2.2 AI解决方案与技术说明

通过引入AI智能复判系统,结合光学成像技术和机器学习算法,我们优化了产品质量检测流程。具体措施及技术说明如下:

光学成像与AI机器视觉:

技术实现:结合高分辨率相机和光学成像技术,获取产品图像;利用AI机器视觉算法(如卷积神经网络CNN)对图像进行处理和分析。

软件框架:采用OpenCV进行图像处理,TensorFlow或PyTorch训练检测模型。

模型训练与部署:

技术实现:收集真实的不良品(NG)、误判不良品(误判NG)和合格品(OK)样本图片进行模型训练,得到可用模型后在推理机上部署。

软件框架:利用Docker容器化技术部署模型服务,通过RESTful API与AOI设备进行通信。

AOI+AI共同判定:

技术实现:通过AOI设备初步检测后,AI系统进行二次复判,确保检测结果精准可靠。

软件框架:设计中间件整合AOI设备和AI系统的判定结果,提供统一的输出接口。

2.3 实施方法

数据收集与标注:收集大量产品图像数据,并进行人工标注。

模型训练与优化:利用标注数据训练AI模型,并进行持续优化。

系统集成与测试:将AI模型集成到AOI设备中,进行联合测试和验证。

部署与监控:将集成系统部署到生产环境,进行实际运行和监控。

2.4 实施效果

判定结果得到显著优化,确保了产品质量的同时减少了损耗。

良率提升了0.5%以上,降低了目检人力成本。

AI系统能够持续自主学习,适应不同环境下的检测需求。

三、AI在最佳生产参数找寻中的应用

3.1 场景描述

在生产过程中,寻找最佳生产参数是提高生产效率和产品质量的关键。传统方法依赖老师傅的经验和主观分析,耗时耗力且结果不稳定。

3.2 AI解决方案与技术说明

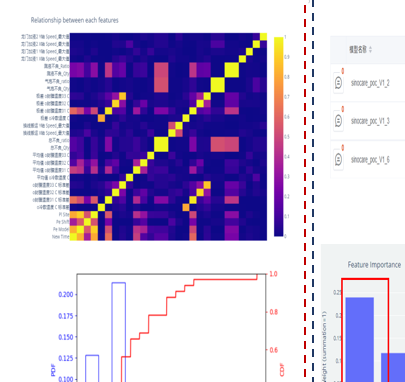

通过引入AI机器学习技术,结合大数据分析和优化算法,我们实现了对最佳生产参数的精准找寻。具体措施及技术说明如下:

数据采集与预处理:

技术实现:采集制程过程中的潜在影响因子数据(如工艺参数、设备参数、原材料参数等),并进行清洗、去噪和归一化等预处理操作。

软件框架:采用Apache Kafka进行实时数据流处理,Apache Spark进行批量数据处理和预处理。

多维数据建模:

技术实现:利用大数据模型(如随机森林、梯度提升树等)进行多维数据建模和参数特征工程分析。

软件框架:采用Scikit-learn、XGBoost或LightGBM等机器学习库进行建模。

最佳参数预测:

技术实现:基于模型预测结果,找出影响产品质量的关键参数组合,实现最佳生产参数的精准预测。

软件框架:设计优化算法(如遗传算法、粒子群优化算法等)结合机器学习模型进行参数优化。

3.3 实施方法

数据收集与存储:建立数据收集系统,存储历史生产数据。

模型构建与训练:选择合适的机器学习算法构建模型,并进行训练和优化。

参数优化与验证:利用优化算法找出最佳参数组合,并在实际生产中进行验证。

持续改进与迭代:根据实际生产效果持续改进模型和优化算法。

3.4 实施效果

以灌装封膜参数优化为例,通过AI技术找出最佳参数组合后,腔间气泡不良率从0.22%下降至0.08%。

提升了团队的数据分析思维,学会了用数据挖掘技术寻找改善机会。

实现了生产过程的稳定性和效率的提升。

四、未来规划与探讨

4.1 AI应用场景挖掘及落地

未来,我们将继续挖掘AI在生产制造过程中的潜在应用场景,如关键设备异常侦测、订单交付率预测、人员安全预警等。通过构建数字化检验和管理能力,提升全制程的要因分析预测水平。

技术实现:利用传感器网络、物联网技术和大数据分析技术实现设备状态监测和异常侦测;结合机器学习算法进行订单交付率预测和人员安全预警。

软件框架:采用Spring Boot或Django等Web框架开发管理系统,集成TensorFlow Serving或PyTorch Serving等模型服务框架。

4.2 AI应用能力提升

为进一步提升AI应用能力,我们将采取以下措施:

全流程梳理:对生产制造全流程进行梳理,识别关键痛点和应用场景。

关键技术拆解:对AI关键技术进行多元拆解和深入研究,如深度学习、强化学习等。

有效训练提升:通过课程学习、平台共享、人才认证等方式提升团队AI应用能力。

课程学习:组织内部培训或参加外部课程,学习最新的AI技术和应用案例。

平台共享:建立内部AI技术共享平台,促进知识交流和经验分享。

人才认证:鼓励团队成员参加AI相关认证考试,提升专业水平。

人才训练机制:建立定题目、找差距、重培训、勤辅导、提战力的人才训练机制。

定题目:根据业务需求和团队能力定训练题目。

找差距:通过考核和评估找出团队成员的能力差距。

重培训:针对差距进行有针对性的培训。

勤辅导:提供实时辅导和反馈,帮助团队成员快速成长。

提战力:通过实战项目和竞赛提升团队的整体战斗力。

结论

AI技术在生产制造过程中的应用已经取得了显著成效。通过防呆防错、产品检查结果优化和最佳生产参数找寻等场景的实践分享,我们可以看到AI技术在提升生产效率、优化产品质量、降低生产成本方面的巨大潜力。未来,随着AI技术的不断发展和应用场景的持续拓展,其将在生产制造过程中发挥更加重要的作用。企业应积极拥抱AI技术,加强技术研发和应用实践,以实现智能化转型和可持续发展。