共晶焊料选择指南

选错共晶焊料,你的芯片良率可能直接掉到80%以下!

"90%的工程师在真空共晶环节栽跟头,不是设备不行,而是焊料从一开始就选错了。"

张总去年花了200万引进的进口真空共晶炉,结果产品的空洞率始终卡在5%下不去。直到我们发现,他们用的金锡焊料根本不适合大尺寸基板——更换为铟基焊料后,空洞率直接降到0.3%。这个案例让我深知:焊料选择比设备精度更重要。

一、金锡焊料:高可靠性的"双刃剑"

军工项目和航空航天领域常见Au80Sn20焊料,熔点280℃,但热导率高达57W/mK。去年某研究所的相控阵T/R组件封装,就因金锡焊料与GaAs芯片CTE不匹配,导致热循环实验中出现开裂。

关键选择标准:

适用场景:高功率密度器件、需要极高导热性的场合

禁忌:CTE差异大的材料组合(如GaAs与铜基板)

工艺要点:需要精确控制共晶温度(±3℃)

我们给中电科某所定制方案时,通过添加微量Ag元素调整金锡焊料塑性,成功解决了大尺寸封装界面应力问题。

二、铟基焊料:柔性封装的"妥协之选"

当器件存在较大CTE失配时,In52Sn48(熔点118℃)成为首选。某军用芯片采用铟银焊料,在-55℃~175℃温度循环中表现优异。

实际应用数据:

In97Ag3:热导率可达86W/mK,远高于传统锡银焊料

成本对比:铟基焊料价格是锡银的5-8倍,但适合高附加值产品

工艺窗口:真空度要求10⁻² Pa以上,防止氧化

值得注意的是,铟焊料在高温高湿环境下易产生晶须,需要额外的涂层保护。

三、锡银焊料:成本与性能的"平衡点"

Sn96.5Ag3.0Cu0.5(SAC305)作为最成熟的无铅焊料,在消费电子领域广泛应用。但我们在服务某工业模块客户时发现,其抗蠕变性能不足导致功率循环寿命仅有金锡焊料的1/3。

选择决策树:

工作温度<150℃:优先考虑SAC305

要求高可靠性:建议Sn95Sb5(熔点235℃)

超大尺寸封装:推荐Sn92Ag5Cu3(塑性更优)

通过添加锑(Sb)、铋(Bi)等元素,可以显著提升锡银焊料的高温性能。

四、焊料厚度与形态的隐秘影响

多数工程师只关注焊料成分,却忽略厚度选择。0.1mm焊片与0.05mm预置焊片,在真空共晶后空洞率差异可达2倍。

实战经验汇总:

芯片尺寸<5mm²:推荐焊片,厚度控制在30-50μm

大尺寸基板:使用焊片,厚度80-100μm为宜

高密度组装:预成型焊片是最佳选择

我们开发的"焊料选择矩阵图",已帮助20多家客户将选型时间从2周缩短到10分钟。

五、焊料与设备的匹配度决定了工艺窗口

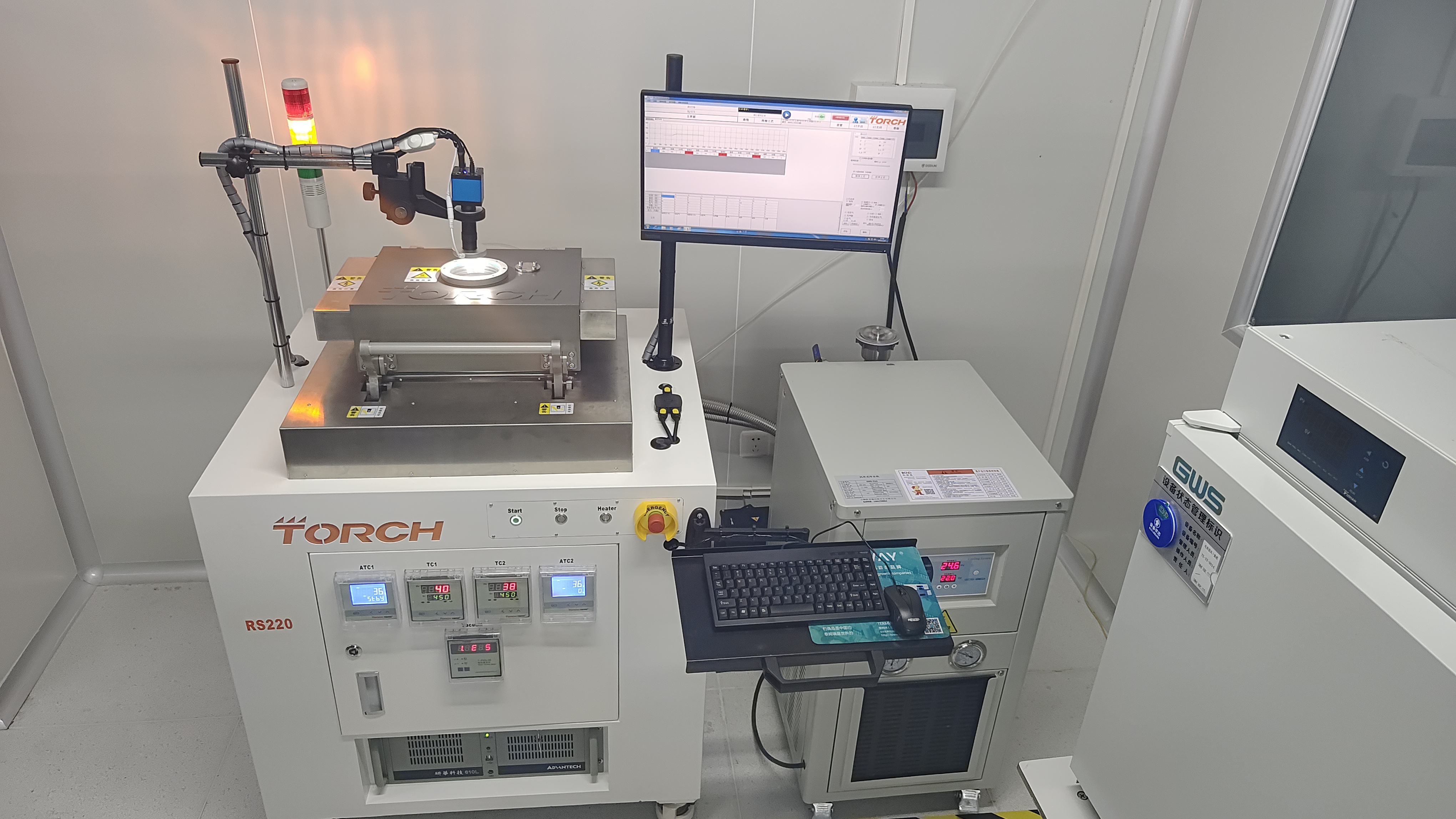

同样的SnAgCu焊料,在普通真空炉与高真空炉(10⁻2 Pa)中,空洞率差异最高达8%。这就是为什么有些客户换了三次焊料仍解决不了问题。

匹配建议:

普通真空炉(10 Pa):避免使用易氧化焊料(如纯锡)

标准空炉(10⁻2 Pa):可充分发挥金锡焊料优势

高真空炉(10⁻5 Pa):可充分发挥铟焊料优势

甲酸气氛炉:适合对氧化敏感的焊料

去年某个客户坚持在低真空设备中使用金锡焊料,结果良率只有85%;升级到我们的高真空共晶炉后,同样的焊料良率提升到99.2%。

个人思考

深耕这个行业26年,我见证了太多"重设备轻材料"的教训。焊料选择不是简单的参数对比,而是要综合考虑产品寿命周期成本。有时候,选择比努力更重要——在错误的方向上优化工艺,不如在开始时选对焊料。

真正的高手,懂得在焊料成本、工艺可行性和最终可靠性之间找到最佳平衡点。这需要大量的实战经验积累,也是我们能够为客户创造价值的核心所在。

写在最后

焊料是芯片封装的"血液",选择得当可以让设备性能倍增。建议工程师建立自己的焊料选型数据库,记录每次实验的工艺参数和结果,逐步形成自己的知识体系。

"优秀的工程师用数据说话,顶尖的工程师用系统思维选材。"

真空老赵持续输出真空共晶封装及先进封装设备和工艺优化干货,喜欢可以点个关注,收藏、转发。