论文阅读(第4章,page55)

第四章 熔渗生长方法的改进研究

4.1 引言

单畴REBCO高温超导块材具有较高的临界温度和临界电流密度,较大的捕获磁通和磁悬浮力密度,以及良好的自稳定磁悬浮特性[71−79][71−79],在高场永磁体、超导磁悬浮等高新技术方面有着广泛的应用前景。在单畴REBCO超导块材的制备方法中,目前使用最广泛的主要有两种,一种是传统的顶部籽晶熔融织构生长方法(TSMTG),另一种是近几年发展起来的顶部籽晶熔渗生长方法(TSIG)。

随着研究的深入,顶部籽晶熔渗生长方法受到了越来越多的关注,因为它可以有效地解决传统熔融织构生长中存在的问题,例如样品的收缩、变形、内部存在大量气孔和宏观裂纹、液相流失严重、第二相粒子局部偏析等等。利用这种方法国际上已成功制备出具有较高临界电流密度和捕获磁通的高质量REBCO超导块材[80−87][80−87]。

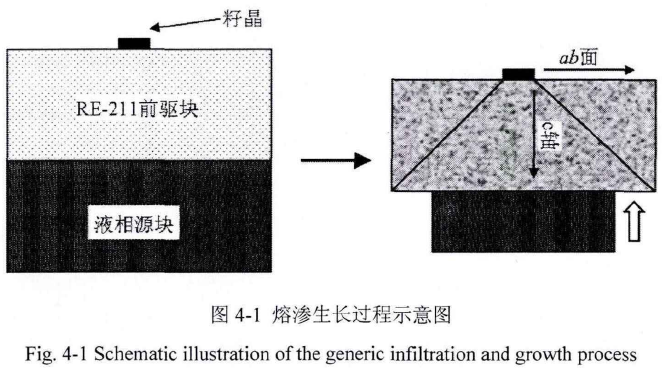

对于TSIG方法,如图4-1所示,一般先在室温下将RE-211前驱块放置在一个等直径的富Ba、Cu液相源块上,然后在升温过程中液相源块熔化,液相上渗至多孔的RE-211前驱块中。在随后的慢冷过程中,液相与RE-211相反应生成RE-123相,并在籽晶的引导下完成RE-123晶体的有序生长。其反应方程式为:

![]()

由方程式可以看出,真正与RE-211相包晶反应生成RE-123的是一种名义组分为Ba33Cu55O88的液相(即3BaCuO22+2CuO的混合成分),所以理论上用Ba33Cu55O88粉压制液相源块即能满足其上REBCO块材的晶体生长要求。然而实际上Ba33Cu55O88粉在900℃以上会完全熔化,如果使用单一Ba33Cu55O88成分作为液相源,会导致液相严重流失,还无力支撑其上的块体,容易造成样品倾斜,甚至倒塌。

因此,在实际操作中一般使用RE-123+Ba33Cu55O88的混合成分充当液相源。RE-123相在包晶温度以下为固态,在包晶温度以上则分解产生固态的RE-211相,所以液相源块中始终存在着固态支撑物,这可以有效避免样品在高温下的液相流失、倾斜等不利情况。所以说,稳定的TSIG工艺必须要用到RE-211,RE-123和BaCuO22三种前驱粉体。

然而在传统的熔融织构生长方法中仅需要RE-211和RE-123两种前驱粉。前驱粉体由传统的固态反应法(即通过反复的高温煅烧和研磨)制备,每种粉体约耗时一周。所以说,相比TSMTG方法,TSIG方法的前期准备环节更加复杂,实验步骤更多,制备周期也更长,是一种更加复杂和费时的制备工艺。

因此有必要对现有的TSIG方法进行改进,在不影响REBCO块材稳定生长的情况下,对前驱坯块的成分进行调整,设计一种优化的、使用两种前驱粉即可完成的熔渗生长方法,可以简化实验步骤,缩短样品制备时间,提高制备效率,对高温超导块材的TSIG法批量化制备有很大的意义。

4.2 由新成分液相源制备单畴GdBCO超导块材

4.2.1 新液相源成分设计

在GdBCO单畴块材的TSIG方法中,一般使用Gd-123+Ba33Cu55O88混合成分充当液相源粉(标记为LS1)。在高温下,Ba33Cu55O88熔化为Ba-Cu-O液相,而Gd-123则分解为固态Gd-211相与Ba-Cu-O液相。在GdBCO块材的熔渗生长过程中,这种液相源可以很好地完成以下作用:

(1)为其上GdBCO块材的生长提供充足的液相;

(2)稳定支撑上面的块体。

所以说,只要液相源块在高温下能达到Gd-211固态支撑相和Ba-Cu-O液相共存的混合状态就可以保证样品的直立及稳定生长。液相源块的这种混合相成分也可由以下两种方式达到:

(1)直接使用Gd-211和Ba-Cu-O混合粉(标记为LS2);

(2)使用Gd22O33和Ba-Cu-O的混合粉(标记为LS3)。在升温过程中,Gd22O33会与BaCuO22反应生成Gd-211。

可以看出,如果采用LS2或LS3作为液相源粉熔渗生长GdBCO块材,可避免Gd-123前驱粉的使用,使得整个TSIG工艺只需预烧制Gd-211和BaCuO22两种前驱粉,从而达到简化实验步骤,提高制备效率的目的。下面通过Gd-123、Gd-211、Gd22O33、BaCuO22、CuO之间的物相转化关系确定LS2、LS3的具体组分。

根据物相转化方程式:

从以上衍化过程可以看出,尽管LS2(Gd-211+3Ba33Cu55O88)和LS3(Gd22O33+10BaCuO22+6CuO)与液相源LS1(Gd-123+Ba33Cu55O88)的物相成分不同,但它们却具有相同的Gd、Ba、Cu原子组分比,因此采用LS2、LS3取代LS1充当GdBCO块材TSIG工艺的液相源粉从理论上是可行的。

4.2.2 制备工艺

将Gd-123、Gd-211、Gd22O33、BaCuO22和CuO粉分别按照Gd-123:Ba33Cu55O88=1:1,Gd-211:Ba33Cu55O88=1:3,Gd22O33:BaCuO22:CuO=1:10:6的比例混合,得到三种液相源粉LS1、LS2、LS3。将Gd-211前驱粉与液相源粉分别压制成直径20mm的圆柱形坯块,作为211前驱块和液相源块,并按图3-3装配好。

将样品放入高温炉中,升温至1060℃,保温1h,然后快冷至1035℃,再以0.2~0.5℃/h的速率慢冷至1015℃,然后随炉冷却至室温。最后完成渗氧处理。

4.2.3 样品表面形貌分析

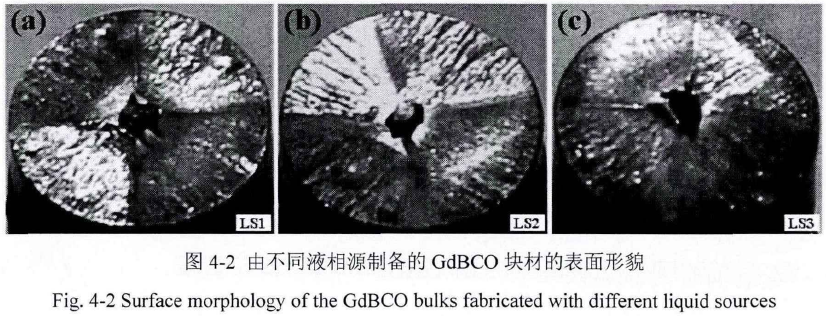

图4-2为分别由液相源LS1、LS2和LS3熔渗生长的GdBCO块材的表面形貌。由图可见,三个样品的籽晶诱导生长区均已长满整个样品,这说明新液相源的使用并不影响块材的生长速率,因为液相源LS2和LS3虽然物相成分和LS1不同,但却具有相同的Gd、Ba、Cu原子比例,可以为GdBCO块材的生长提供相同程度的液相,起到相同的作用。另外,从宏观上看,所有样品上表面四径清楚,以籽晶为中心呈十字交叉花样,四个放射状的扇形区域清晰可见,且无自发成核现象,说明样品具有良好的单畴性。此结果表明,应用我们新配制的液相源粉LS2和LS3也可成功熔渗生长单畴GdBCO超导块材,从实验上证明了我们的改进方法是可行的。而且,使用这两种新液相源,整个熔渗生长工艺仅需Gd-211和BaCuO22两种前驱粉,简化了实验步骤,缩短了实验周期,提高了制备效率,对单畴GdBCO超导块材的批量化制备有重要的意义。

4.2.4 样品微观结构研究

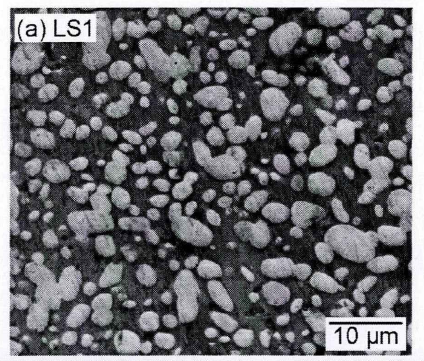

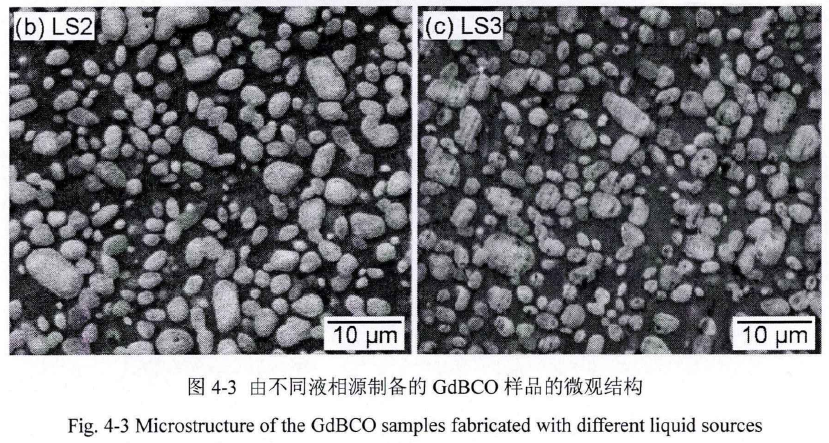

图4-3为由液相源LS1、LS2和LS3制备的三个单畴样品的微观结构(SEM)图,图片取自抛光后样品上表面的边缘位置。由图可见,颗粒状的Gd-211粒子均匀分布在Gd-123基体中,没有发现粒子团簇或局部偏析的现象,这充分证明了熔渗生长方法的优越性。对于三个样品,Gd-211粒子的尺寸均分布在亚微米到10μm之间,粒子的平均尺寸和分布密度并无较大差异,这是因为三个样品的制备工艺中使用的是同一批次的Gd-211前驱粉和相同的热处理方式,而且新液相源的使用并未引入其他的掺杂相。

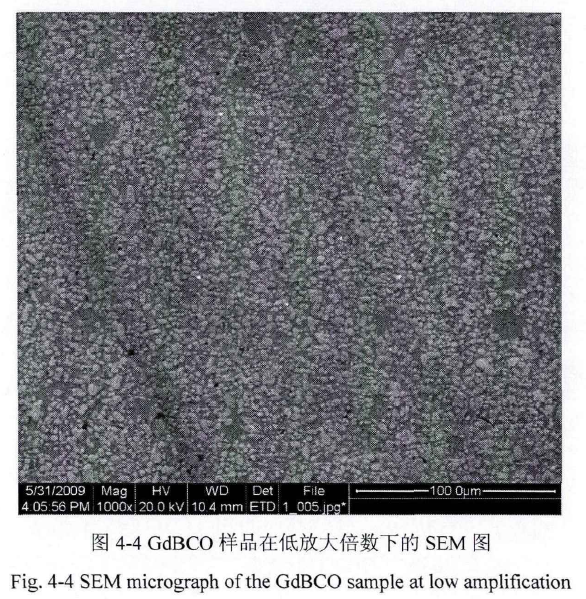

当使用慢冷生长法制备REBCO超导块材时,在从籽晶处向样品边缘的生长过程中,样品的温度越来越低,RE-123生长前沿处的过冷度越来越大,所以单畴区的生长速率越来越大,这对大尺寸REBCO超导块材的制备是至关重要的。而且缓慢的降温过程能为RE-123的晶体生长提供充足的生长时间,并能在一定程度上抑制随机成核的出现,所以说慢冷生长法是目前最合理的块材生长方法,能兼顾生长稳定性和制备效率。对于慢冷生长法制备的单畴块材,块材的不同部位实际上是在不同的生长条件下长成的,这就造成块材的内部显微结构不会处处相同,存在着一定的变化趋势。一般来说,从籽晶处到样品边缘位置,因为生长速率越来越大,块材中捕获的RE-211粒子数目会越来越多,体积分数Vf211Vf211会越来越大,所以块材的自场临界电流密度Jc(0T)Jc(0T)也会越来越大[31,80,83,88][31,80,83,88]。因为在自场条件下,块材内的磁通钉扎中心主要由RE-123/RE-211的界面钉扎提供。此外,由于单畴生长区沿ab面的生长速率大于沿c轴的生长速率,所以样品的a生长扇区中会捕获更多的RE-211粒子。本实验中GdBCO块材的SEM图取自样品的上表面(a生长扇区)且距离籽晶较远的位置(样品边缘),所以在Gd-123基体中发现了较多的Gd-211粒子。图4-4为液相源LS3制备的GdBCO样品在低放大倍数下的SEM图,除了Gd-211粒子,还可观察到一些小的孔洞及Gd-211粒子空缺区。

4.2.5 样品磁悬浮力性能研究

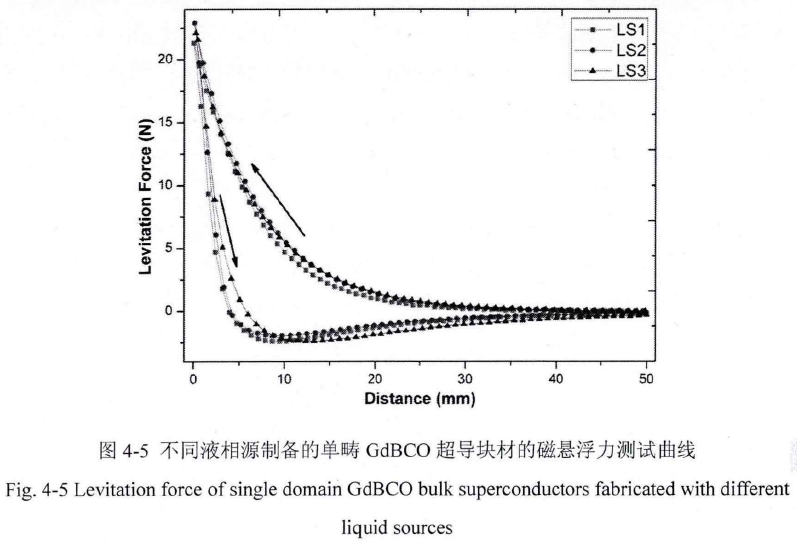

应用三维磁力与磁场测试装置对不同液相源制备的GdBCO超导块材在零场冷,77K温度条件下进行磁悬浮力测量。选用的NdFeB磁体直径30mm,表面最大磁场约0.5T。测试结果如图4-5所示。由图可见,三个样品的最大磁悬浮力均在22N左右,相差不大。这说明由新液相源制备的GdBCO超导块材的性能与传统液相源LS1制备的样品是可相比的,证明我们的改进熔渗生长方法获得了成功。

4.3 由 Y2O3Y2O3 基液相源制备单畴 GdBCO 超导块材

4.3.1 研究目的及意义

对于液相源 LS1(Gd−123+Ba3Cu5O8Gd−123+Ba3Cu5O8)、LS2(Gd−211+3Ba3Cu5O8Gd−211+3Ba3Cu5O8)和 LS3(Gd2O3+10BaCuO2+6CuOGd2O3+10BaCuO2+6CuO),成分中均含有 Gd、Ba、Cu 三种元素。Ba、Cu 元素在高温下以 Ba - Cu - O 液相的形式渗透到上面的 Gd - 211 前驱块,反应生成 Gd - 123 相,其是 GdBCO 块材生长的必备原料。而对于液相源中的 Gd 元素,虽然在高温下也会溶解一部分到液相中并随之渗透到 Gd - 211 前驱块,但我们在液相源块掺入 Gd 元素的主要目的是使其在高温下转化为 Gd - 211 固相,用以提高液相源块的支撑能力。以这种因支撑目的而引入的元素为特征,我们可以将液相源 LS1、LS2 和 LS3 统称为 Gd 基液相源。

当使用 Gd 基液相源熔渗生长单畴 GdBCO 超导块材时,在上面样品的 Gd - 123 单畴区生长过程中,由于过冷度的出现,液相源块中也会出现 Gd - 211 和液相的包晶反应而生成 Gd - 123 相,即液相源块(即辅助块)自身也会消耗一部分液相,这造成液相的浪费。

因此,我们有必要寻找一种更为节约的液相源,在上面 GdBCO 块材的生长固化过程中,尽量使液相源块始终保持RE-211固相和Ba-Cu-O液相的半熔融态,不反应生成RE-123相,即液相源块自身不消耗液相,仅仅作为液相源的储存库。

在Gd基液相源LS3(Gd2O3+10BaCuO2+6CuOGd2O3+10BaCuO2+6CuO)的基础上,我们设计了一种新型的Y2O3Y2O3基液相源:Y2O3+10BaCuO2+6CuOY2O3+10BaCuO2+6CuO,标记为LS4。在高温熔化过程后,该液相源会达到Y-211固相和Ba-Cu-O液相的半熔融态。

由于Y-123相的包晶反应温度TpTp比Gd-123低,约为1010℃,因此在Gd-123晶体的慢冷生长过程中(1035 - 1015℃),液相源LS4会始终保持在Y-211固相与Ba-Cu-O液相的半熔融态,不会生成Y-123相而造成液相的消耗,从而提高了液相源粉的利用率。下面我们采用此Y2O3Y2O3基液相源熔渗生长单畴GdBCO超导块材。

4.3.2 制备工艺

将Y22O33、BaCuO22和CuO粉按照1:10:6的比例混合,得到液相源粉LS4。为了抑制Gd-211粒子在高温热处理过程中的粗化长大,本次实验在Gd-211前驱粉中添加了2wt.%的CeO22,并用球磨机混合均匀。将Gd-211+2wt.%CeO22混合粉与液相源粉LS4分别压制成直径20mm的圆柱形坯块,作为211前驱块和液相源块。将Yb22O33粉压制成直径20mm、厚度约2mm的坯块,作为支撑块,用于在高温下支撑液相源块。本实验采用Yb22O33取代Gd22O33压制支撑块,同样是为了避免Gd-123相在支撑块中的出现,以及在其下MgO单晶诱导下的成核生长。对于Yb22O33,其超导相YbBa22Cu33O7−δ7−δ(Yb-123)的包晶反应温度为980℃左右,远低于Gd-123。最后将前驱坯块按图3-3装配好。

将装配好的样品放入高温炉中,热处理程序如下:先以160℃/h的速率升温至800℃,在该温度点保温10h,再以60℃/h的速率升温至1065℃,保温1h;然后以60℃/h的速率降温至1035℃,再以0.2~0.4℃/h的速率慢冷至1015℃,然后随炉冷却至室温。最后完成渗氧处理。

4.3.3 样品表征

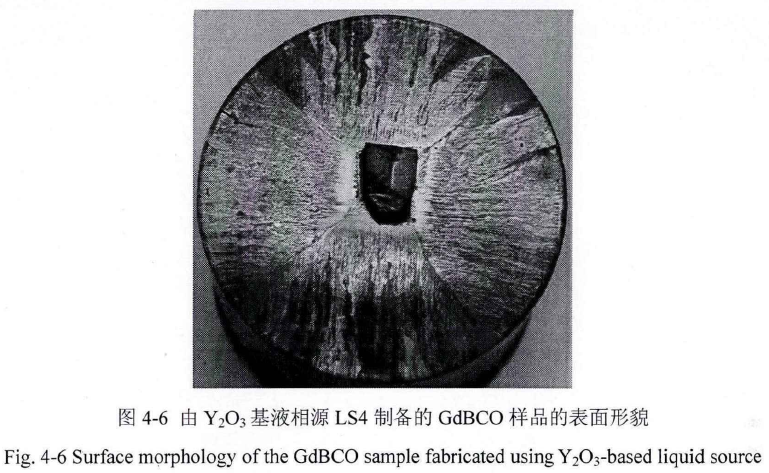

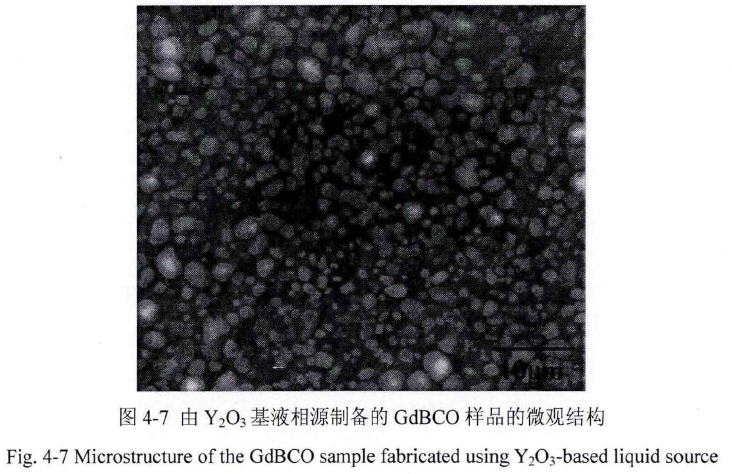

图4-6为由Y22O33基液相源LS4制备的GdBCO样品的表面形貌。由图可见,样品呈现出典型的单畴形貌特征,没有发现随机成核现象,而且在热处理过程后样品仍保持直立,没有出现倾斜或倒塌的现象,这是因为在高温下液相源中的Y22O33会和Ba-Cu-O液相反应转化为固态Y-211相,提高了液相源块的支撑能力。以上结果表明,Y22O33基液相源是可以成功熔渗生长单畴GdBCO超导块材的。而且应用此液相源,整个熔渗生长工艺也是仅需预制Gd-211和BaCuO22两种前驱粉,同样可以提高实验效率。

此外,对于Y22O33基液相源来说,本实验采用的Gd - 123晶体生长的慢冷温区的最低点(1015℃)仍高于Y - 123相的包晶反应温度(约1010℃),所以在上面GdBCO块材的生长过程中,液相源块会一直保持Y - 211相和液相的半熔融状态,不会出现Y - 123相的生成及固化,因此液相源块可以最大程度地向上面的坯块供应液相,这提高了液相源粉的利用率。

P63