数字化工艺设计与仿真:汽车制造业成本节约与效率跃升的转型之路

工艺设计是汽车制造的核心环节,根据整车及零部件的设计图纸、电子样机及设计文件要求,通过制定工艺方案、选择制造方法与装备工具,最终生产出合格产品的系统性工程。这一过程涵盖六大核心业务内容:工艺分析策划、工艺方案制定、制造可行性分析、工装开发与工具选型、工艺验证与调试、设备选型安装调试。

传统工艺设计高度依赖工程师个人经验,在处理多部件协同装配、工艺路线优化等复杂场景时,往往难以实现全局统筹。例如,整车四大工艺中的冲压、焊接、涂装、总装环节涉及数百道工序,传统人工方式难以精准预测工序间的物理干涉与资源冲突。而工艺仿真环节的"试错-修正”模式更需耗费大量时间与资源。通过数字化的方法和技术赋能传统的业务流程,支撑数字化工艺设计与仿真场景转型升级。

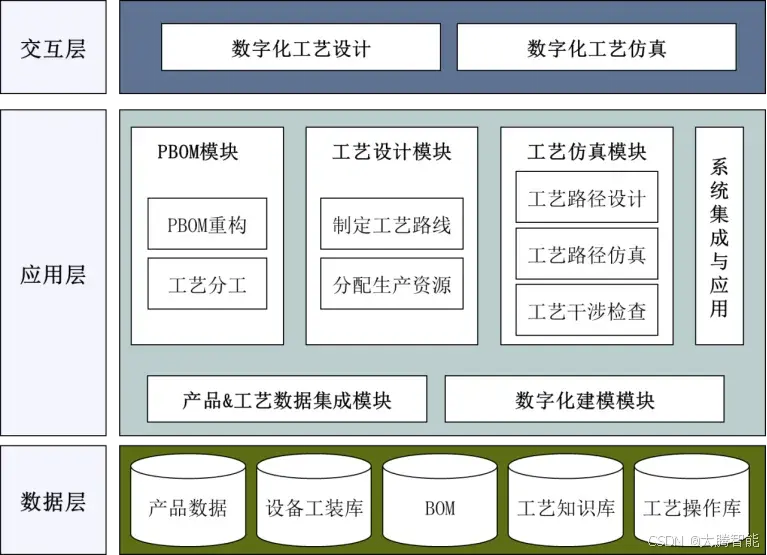

数字化工艺设计与仿真的建设框架

核心建设目标

依托数字化工艺设计与仿真平台,通过三大数字化工具集群实现制造流程革新:

数据实时共享系统:打破设计与制造环节的数据壁垒

数字化生产线建模:构建虚拟制造环境

工艺资源库:沉淀可复用的工艺知识与参数

通过上述工具对制造过程进行模拟分析、评估优化,最终设计最佳制造方案,可实现"降低开发成本30%+、减少资源浪费40%+、产品迭代周期缩短50%"的核心价值。

实施步骤

整车企业建设应用数字化工艺设计与仿真场景具体实施步骤如下:

(1)前期准备阶段

明确实施数字化工艺设计与仿真的实施范围和目标,制定数字化工艺设计与仿真项目实施计划;

(2)蓝图规划阶段

设计业务蓝图、制定数字化工艺设计与仿真各模块详细方案及实施步骤;

(3)系统实现阶段

根据项目范围建立数字化工艺设计与仿真模型,搭建数字化工艺设计与仿真系统。

实施基础

(1)软件基础

1)CAD/CAE、CATIA、SolidWorks、NX等产品设计类软件,用于产品三维设计和建模。大腾智能CAD国产云原生,基于自主研发几何与约束引擎,支持复杂三维建模、大体量装配及实时协同设计。具备AI智能辅助功能,支持主流CAD格式的无损导入导出,可与PLM、ERP系统无缝集成,实现设计-仿真-生产数据闭环。

2)CAPP、CAPM、PS等工艺/产线规划类软件,用于进行工艺设计、工厂布局和生产线设计三维建模和仿真。大腾智能3D协同平台覆盖“设计-工艺-生产”全流程协同,支持多端标注、实时协同评审,数字化工艺生成以及交互式培训。

3)MES系统、SCADA系统等生产监控类软件,用于实时监测和控制生产过程,收集数据并进行分析。

4)PLM、PDM、ERP、CRM等企业管理类软件,用于管理和跟踪企业生产过程,协调设计、工艺、采购和生产等环节。大腾智能PDM支持设计文档集中存储、版本控制及权限分级管控。可与飞书、钉钉深度集成,提升跨部门协作效率。

(2)数据基础

1)产品设计图纸、电子样机、技术要求等设计数据;

2)工艺路线、工艺方案、生产线数模、工艺装备数模、工装/工具数模等工艺数据;

3)生产线运行过程的实时数据、工艺控制记录、产品质量监控等过程数据。

(3)硬件基础

汽车数字化工艺设计与仿真场景的实施不仅需要工作站、高性能计算机、服务器、存储系统、通信和网络设备等基础设施,还需要数据采集感知设备、三维扫描仪和传感器、虚拟现实和增强现实设备等用于提供直观的、沉浸式的产品装配仿真、工艺指导和培训。

数字化工艺设计与仿真体系的构建,使整车企业实现从"经验驱动"向"数据驱动"的转型。通过虚拟制造环境的提前验证,可减少物理样机制作70%以上,工艺问题发现提前至设计阶段,显著降低量产爬坡周期。但实施过程中需注意三大挑战:跨部门数据壁垒打破、复合型人才培养、legacy系统集成兼容性。