南华 NHZ-03/10/13 型滚筒反力式制动检验台:传统制动检测的核心设备

南华 NHZ-03/10/13 型滚筒反力式制动检验台:传统制动检测的核心设备

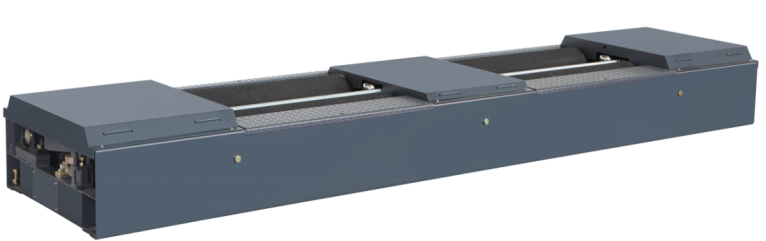

南华 NHZ-03/10/13 型滚筒反力式制动检验台是专为机动车安全性能检测设计的经典滚筒式制动检测设备,通过模拟车辆制动时的反作用力,精准测量制动力、轴荷及制动减速度等核心参数,是执行 GB 7258-2022《机动车运行安全技术条件》的基础设备。该系列产品采用模块化设计,支持多车型检测,广泛应用于机动车检测站、维修企业及汽车制造厂。以下从技术原理、操作要点、维护方案及行业应用展开详细解析。

一、技术定位与核心架构:传统检测的 “可靠方案”

1. 技术定位:经济性与实用性的平衡

相比加载式制动检测台,NHZ 系列采用纯反力式设计,通过电机驱动滚筒旋转,车辆制动时轮胎与滚筒表面产生摩擦力,传感器捕捉反作用力并计算制动力。其核心优势包括:

- 成本优势显著:结构简单、维护成本低,适合中小型检测站及维修企业。

- 兼容性强:支持轻型(NHZ-03)、中型(NHZ-10)、重型(NHZ-13)车辆检测,覆盖常见车型。

- 标准适配性:符合 GB 7258-2022 对制动率、制动不平衡率等核心指标的检测要求。

2. 核心架构:三大模块协同工作

NHZ 系列由机械台架、智能测控系统、安全防护装置组成,关键参数与设计如下:

| 模块名称 | 核心功能 | 技术参数与设计 |

|---|---|---|

| 机械台架 | 承载车辆并执行制动检测 | - 滚筒尺寸:φ245×1100mm(NHZ-03/10)、φ245×1200mm(NHZ-13);- 额定轴荷:NHZ-03(3 吨)、NHZ-10(10 吨)、NHZ-13(13 吨);- 测试速度:2.5km/h |

| 智能测控系统 | 数据采集与设备控制 | - 传感器类型:应变式制动力传感器、霍尔速度传感器;- 采集频率:100Hz,可捕捉制动过程中的主要波动;- 通讯接口:RS485/USB,支持 HJ 212 协议直连环保平台 |

| 安全防护装置 | 保障操作安全 | - 两侧安装光幕传感器,检测到人体侵入时 0.1 秒内紧急停机;- 台体边缘设置橡胶缓冲垫,防止车辆碰撞损伤;- 急停按钮响应时间<0.05 秒 |

二、实操核心技巧:检测效率与数据质量的平衡

1. 检测前准备:4 项 “基础保障” 操作

(1)设备安装与调试

- 基础施工要求:需按照厂家提供的基础图浇筑混凝土基础(厚度≥300mm),预埋电缆沟并做好排水处理。安装后用激光投线仪校准台体水平度(误差≤0.5mm/m),并用膨胀螺栓固定。

- 电机系统初始化:开机前检查电机转向(需与箭头指示一致),调节变频器参数,将测试速度设定为 2.5km/h。

(2)车辆预处理

- 轮胎状态检查:轮胎气压需符合标准(误差≤±0.1MPa),胎面花纹深度>1.6mm。气压不足可能导致检测时车辆滑移,影响数据准确性。

- 底盘清洁:用高压水枪冲洗底盘,清除泥土、油污等杂物,避免掩盖间隙或损坏传感器。

(3)参数设置与校准

- 车型选择:在控制系统中选择对应车型(轻型 / 中型 / 重型),软件自动匹配测试速度与检测时长。

- 零点校准:空载状态下启动滚筒,记录初始制动力值并清零。若零点漂移>1% FS,需重新校准传感器。

2. 检测执行:3 个 “异常捕捉” 要点

(1)动态检测流程

- 车辆定位:引导车辆缓慢驶上台体,使被检车轮中心对准滚筒中心线。对于双后桥车辆,需分轴检测并记录各轴数据。

- 制动测试:启动滚筒电机,稳定 3 秒后实施制动,将制动踏板逐渐踩到底或踩至规定制动踏板力,测得左、右车轮制动力增长全过程的数值及最大制动力。检测员需重点观察以下参数:

- 制动率:各轴制动力与轴荷的百分比,应符合 GB 7258-2022 要求(前轴≥60%,后轴≥50%);

- 制动不平衡率:同轴左右轮制动力差与较大制动力的比值,前轴≤20%,后轴≤24%;

- 驻车制动率:驻车制动力与整车重量的百分比,应≥20%(总质量≤1.2 倍整备质量的车辆≥15%)。

- 异常标记:发现参数超标时,通过控制盒 “标记” 按钮记录位置,系统自动生成检测报告并标注隐患点。

(2)数据有效性验证

- 重复性检测:对疑似异常部位进行二次检测,两次结果偏差应<5%,否则需排查设备或车辆状态。

- 对比检测:对同型号车辆采用 “标准件对比法”,将检测数据与已知良好部件的制动力值进行比对,降低误判率。

(3)安全操作规范

- 防夹保护:检测过程中严禁人员进入台体下方,如需近距离观察,需先暂停设备并启用手动模式。

- 油温监控:连续检测 10 台车辆后,需停机冷却 10 分钟(油温>60℃时强制冷却),避免液压油老化加速。

三、常见问题与排查方案:设备故障的 “快速修复”

1. 机械系统异常:滚筒异响或卡滞

| 问题现象 | 高频原因 | 分步排查与解决方法 |

|---|---|---|

| 滚筒转动时有异响 | 1. 轴承缺油或损坏;2. 滚筒表面异物;3. 链条松动 | 1. 加注耐高温润滑脂(如美孚 SHC 634);2. 停机清理滚筒表面;3. 调整链条张紧度(下垂量≤10mm) |

| 滚筒无法转动 | 1. 电机过载保护触发;2. 联轴器松动;3. 滚筒抱死 | 1. 检查电机绕组阻值(正常 5-10Ω),更换损坏的热继电器;2. 用扭矩扳手紧固联轴器螺栓(力矩 80-100N・m);3. 拆卸滚筒检查轴承,更换磨损部件 |

2. 控制系统异常:数据波动或无响应

| 问题现象 | 高频原因 | 分步排查与解决方法 |

|---|---|---|

| 制动力数据波动大 | 1. 传感器信号干扰;2. 应变片损坏;3. 放大器故障 | 1. 检查信号线屏蔽层是否接地良好;2. 用万用表检测应变片阻值(正常 350Ω±0.5%),更换损坏元件;3. 替换放大器模块并重新校准 |

| 控制盒按钮失效 | 1. 线路断路;2. 按钮触点氧化;3. 控制板故障 | 1. 用万用表检测信号线通断(阻值<1Ω 为正常);2. 用酒精擦拭按钮触点,更换损坏的微动开关;3. 替换控制板并重新配置参数 |

四、日常维护与升级:设备的 “延寿策略”

1. 维护要点:检测线的 “差异化保养”

NHZ 系列的机械传动与传感器系统需重点维护,建议遵循以下周期:

- 每日维护:① 清洁滚筒表面及传感器;② 检查电机温度与噪音;③ 测试急停功能。

- 每周维护:① 润滑滚筒轴承与链条;② 检查传感器安装螺栓紧固度;③ 校准测试速度精度。

- 每月维护:① 全面检查滚筒平衡度(跳动量≤0.5mm);② 测试电机绝缘电阻(>2MΩ);③ 进行压力泄漏测试(保压 5 分钟压力下降<0.5MPa)。

2. 硬件升级:适应法规与技术迭代

- 智能化改造:可选配图像识别系统,通过工业相机自动识别车辆型号并匹配检测参数,检测效率提升 20%。

- 数据联网:增加 RJ45 网络接口,支持检测数据实时上传至监管平台(如公安交通管理系统),满足 GB/T 37305-2019《机动车安全技术检验业务信息系统及联网规范》要求。

3. 技术支持:厂家服务与行业资源

- 原厂培训:南华仪器提供滚筒反力式制动检测台专项培训,内容包括液压系统调试、故障诊断等,建议每年参加 1 次。培训后可获得设备操作认证证书,提升检测站资质。

- 行业交流:加入中国汽车保修设备行业协会,获取最新检测标准解读(如 GB 7258-2022 新增的应急制动检测要求)及设备改造方案。

五、互动交流:你的制动检测痛点是什么?

作为机动车安全性能检测的基础设备,NHZ 系列在实际使用中可能遇到 “大型车辆定位困难”“ABS 车辆检测误差”“多台设备协同效率低” 等问题,欢迎在评论区分享:

- 你在检测双转向桥车辆时,采用了哪些特殊检测方法?

- 如何解决潮湿环境下传感器误报的问题?

- 设备维护中,哪些部件因高频使用最容易损坏?

后续将结合大家的反馈,补充多车型快速定位技巧、ABS 车辆检测优化方案等进阶解决方案。