超高密度2kW GaN基低压电机驱动器的设计

文章来源:APEC2024(Infineon)

作者:Dr. Edward A. Jones, Marco Cannone

注:图片报告与文字无关

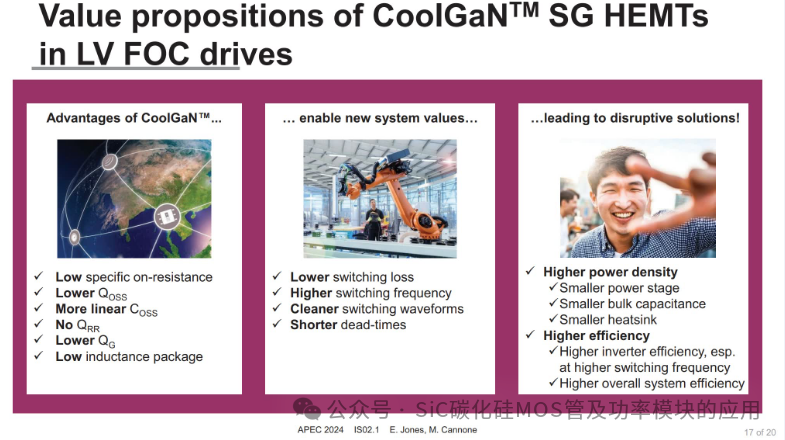

在低压电机驱动器(通常指输入电压低于 100V 的场景,如家电、无人机、便携式设备、工业小型伺服系统等)领域,传统硅(Si)基 MOSFET 长期占据主导地位。但随着氮化镓(GaN)器件技术的成熟与成本下降,其凭借独特的材料特性和电气性能,正逐步成为低压电机驱动器升级的核心选择,展现出多维度应用优势。

一、极致能效提升,降低系统能耗

能效是低压电机驱动器的核心指标之一,尤其在电池供电设备(如无人机、便携式工具)和家电领域,直接关系到续航能力、运行成本与能效标准合规性。GaN 器件在能效提升上的优势源于两大核心特性:

极低的开关损耗:GaN 器件属于宽禁带半导体,电子迁移率高,且采用横向结构设计,不存在 Si MOSFET 的体二极管反向恢复问题。在低压场景下,其开关速度比 Si MOSFET 快 5-10 倍,开关损耗可降低 60% 以上。以 48V 电机驱动器为例,采用 GaN 器件后,开关过程中的电压、电流交叠区域显著缩小,系统整体损耗可降低 15%-30%,直接提升电机续航能力或降低设备运行功耗。

优异的导通性能:GaN 器件的导通电阻(Rds (on))随温度变化更为平缓,且在相同芯片面积下,Rds (on) 可达到 Si MOSFET 的 1/3-1/5。在低压大电流场景(如 12V/50A 小型伺服电机)中,低导通电阻意味着传导损耗大幅降低,尤其在持续运行工况下,能效优势更为突出。

此外,GaN 器件的零反向恢复电荷(Qrr)特性,可避免 Si MOSFET 在续流阶段的反向电流冲击,进一步减少额外能耗,使驱动器更易满足 IEC 61000-3-2 等严苛的能效标准。

二、高频化设计,实现系统小型化与轻量化

低压电机驱动器常面临体积受限的场景(如无人机电调、家电内置驱动器、机器人关节驱动模块),GaN 器件的高频特性为小型化设计提供了关键支撑:

缩减无源元件体积:电机驱动器中的电感、电容等无源元件体积与工作频率成反比。GaN 器件的高频工作能力(可稳定运行于 1MHz 以上,远超 Si MOSFET 的 200-500kHz 极限),可使滤波电感的磁芯体积减小 50% 以上,滤波电容容量降低 40%,从而使驱动器整体体积缩减 30%-60%。例如,某 48V 无人机电机驱动器采用 GaN 器件后,体积从传统 Si 方案的 50cm³ 缩减至 22cm³,重量减轻近一半,更适配无人机的轻量化需求。

简化驱动拓扑:高频特性允许采用更简洁的拓扑结构(如半桥拓扑替代复杂的多电平拓扑),减少功率器件数量和布线复杂度,进一步压缩系统尺寸。同时,高频化还能降低电机的电流谐波,减少电机铁损,间接提升电机本身的体积功率密度。

三、优越热性能,提升系统可靠性与散热效率

低压电机驱动器多为密集型布局,散热空间有限,GaN 器件的热特性可有效缓解散热压力:

高导热与低热阻:GaN 材料的热导率约为 Si 的 3 倍,且 GaN 器件多采用倒装焊或共源极封装,芯片与散热基板的热阻(Rth (j-s))可低至 0.5K/W 以下,远低于传统 Si MOSFET 的 1.5-2K/W。这意味着 GaN 器件产生的热量能更快传导至散热结构,在相同功耗下,结温可降低 20-40℃。

无散热片设计成为可能:在中低功率场景(如 200W 以下家电电机驱动器),GaN 器件的低损耗与高热导特性,可实现无散热片设计,进一步简化结构、降低成本。即使在高功率场景,也可采用更小尺寸的散热片或风冷模块,适配狭小空间安装需求。

更低的结温能显著提升器件寿命,根据 Arrhenius 模型,结温每降低 10℃,器件寿命可延长一倍,从而提升整个电机驱动系统的可靠性与 MTBF(平均无故障时间)。

四、快速动态响应,优化电机控制性能

低压电机(如永磁同步电机、无刷直流电机)对控制精度和动态响应要求较高(如工业伺服电机的转速调节、无人机的姿态控制),GaN 器件的快速开关特性可直接提升控制性能:

提升 PWM 控制精度:GaN 器件的开关上升时间(tr)和下降时间(tf)可低至 10ns 以下,远快于 Si MOSFET 的 50-100ns。这使得 PWM 波形的边沿更陡峭,电流调节的响应速度更快,能更精准地跟踪电机的转矩和转速指令,减少低速运行时的转矩脉动(可降低 30% 以上),提升电机运行平稳性。

适应宽转速范围需求:在电机启停、变速等动态工况下,GaN 器件的快速响应能力可快速抑制电流冲击,避免电机过流保护触发,拓宽驱动器的转速调节范围,尤其适用于需要频繁变速的场景(如电动工具、机器人关节)。

五、耐环境性强,适配复杂应用场景

低压电机驱动器的应用环境多样,部分场景存在高温、振动或电磁干扰(EMI)挑战,GaN 器件的固有特性使其具备更强的环境适应性:

耐高温与抗辐射:GaN 的禁带宽度(3.4eV)是 Si 的 2.5 倍,击穿场强是 Si 的 10 倍以上,可在 - 55℃至 150℃的宽温范围内稳定工作,远超 Si MOSFET 的 125℃上限,适配工业高温环境或密闭空间的高温积累场景。同时,GaN 器件的抗辐射能力更强,可用于航天、核工业等特殊领域的低压电机驱动。

降低 EMI 干扰:虽然 GaN 器件开关速度快,但通过优化封装(如采用无引线封装、缩短寄生电感)和驱动电路,其 EMI 辐射可控制在比 Si 方案更低的水平。此外,高频化使 EMI 能量集中在更高频段,更易通过滤波电路抑制,减少对周边电子设备的干扰,降低 EMC 测试成本。

六、成本平衡性提升,加速规模化应用

早期 GaN 器件因技术门槛高,成本显著高于 Si MOSFET,但近年来呈现两大趋势:一是 GaN 外延片与芯片制造工艺成熟,量产成本年均下降 15%-20%;二是系统级成本优势凸显 —— 采用 GaN 器件后,无源元件、散热结构的成本降低可抵消器件本身的溢价,甚至实现整体成本下降。例如,某 12V 家电电机驱动器采用 GaN 方案后,器件成本增加 5 美元,但电感、散热片成本减少 8 美元,系统总成本降低 3 美元。随着车载、家电等领域的规模化应用,GaN 器件的成本将进一步与 Si 方案接近,成为低压电机驱动器的主流选择。

七、典型应用场景验证

家电领域:某品牌变频冰箱的压缩机电机驱动器采用 GaN 器件后,能效提升 22%,驱动器体积缩减 40%,成功通过欧盟 A+++ 能效认证,且运行噪音降低 5dB。

无人机领域:某 48V 多旋翼无人机电调采用 GaN 方案,功率密度从 Si 方案的 15W/cm³ 提升至 35W/cm³,续航时间延长 18%,适应高空低温环境的稳定运行需求。

工业伺服领域:某 24V 小型伺服电机驱动器采用 GaN 器件后,转矩脉动从 0.8N・m 降至 0.3N・m,定位精度提升至 ±0.01mm,适配精密装配生产线需求。

结语

GaN 器件凭借高效、高频、小型化、高可靠等核心优势,精准契合了低压电机驱动器对能效、体积、控制性能的升级需求。随着成本下降与技术成熟,GaN 器件将在更多低压场景实现对 Si MOSFET 的替代,推动低压电机驱动系统向 “高效化、小型化、智能化” 方向发展。

注明:此文来源网络,是出于传递更多信息之目的,文中观点仅供分享交流。