六维力传感器和关节扭矩传感器:机器人精准控制的“内外双核”

机器人智能化进程加速,六维力传感器和关节扭矩传感器已经逐渐成为了高端机器人不可或缺的“触觉神经”,二者各司其职又相互协同。

在机器人领域,力觉传感是实现精准控制的关键技术。六维力传感器和关节扭矩传感器作为两种主流的力觉传感解决方案,分别扮演着不同而又互补的角色。

简单来说,六维力传感器是机器人的“外部触觉”,安装在机器人与环境交互的末端,感知外部作用力;而关节扭矩传感器则是机器人的“内部感知”,集成在机器人关节内部,监测关节输出扭矩。

随着机器人应用场景的不断复杂化,这两种传感器正成为高端机器人标配。

六维力传感器:机器人的“外部触觉”系统

六维力传感器的本事不小,能同时测出三个方向的力(Fx、Fy、Fz)和三个方向的力矩(Mx、My、Mz),把外部作用力的信息完整地传递给机器人。

工业机器人手腕是它最常见的 “岗位”。像精密装配、打磨抛光这类需要精准控制力度的活儿,有了它,机器人就能 “摸” 出力度大小,自动调整动作,实现自适应作业。就拿汽车发动机装配来说,零部件的安装精度要求极高,稍有偏差就可能卡死甚至损坏。这时候六维力传感器就派上用场了,它能引导机器人精准对准位置,稳稳插入零部件,大大降低了失误率。

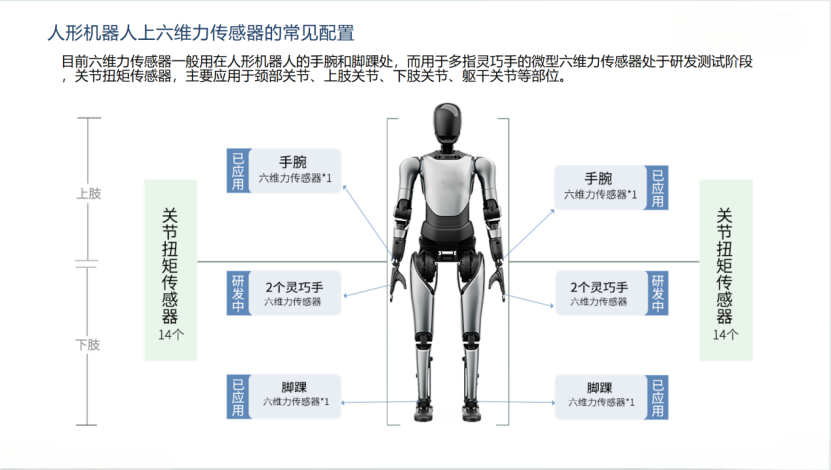

人形机器人兴起后,六维力传感器又有了新舞台 —— 手腕和脚踝。装在手腕上,机器人能轻柔地和人互动,不会因为力度没控制好弄伤人;装在脚踝处,它能实时监测地面的反作用力,帮机器人保持平衡,走得更稳当。

就连航空航天这种 “高精尖” 领域,六维力传感器也不可或缺。卫星对接、宇航员辅助设备这些场景,一丝一毫的偏差都可能引发大问题,它能确保整个对接过程平稳又可靠,给这些高难度操作 “托底”。

关节扭矩传感器:机器人的“内部力控”核心

如果说六维力传感器管 “对外感知”,那关节扭矩传感器就是管 “对内把控” 的,它直接测量机器人关节的输出扭矩,是机器人实现安全协作和精准控制的关键。

协作机器人的关节里,几乎少不了它。传统工业机器人大多是 “隔离作业”,在外部需要安装物理围栏,但协作机器人不一样,这就要说到最早协作机器人出来的概念了,协作机器人声称是要将工业机器人从物理围栏里解放出来,那么好,既然解放出来了,那协作机器人肯定要和人在同一个空间里干活,和人在同一个空间里干活安全必须放在第一位。

关节扭矩传感器能实时监测碰撞信号,一旦碰到人,机器人立马就停,根本不会伤人,这才让人机协作有了安全保障。

人形机器人的崛起,正推动关节扭矩传感器需求迎来爆发式增长。这类机器人通常配备 30 至 50 个关节,而每个关节的精准运动控制都离不开扭矩传感的支撑,堪称 “缺一不可” 的核心部件。背后的原因,本质上是人形机器人对 “力控精度” 的极致追求 —— 以抓取一枚生鸡蛋这样的典型场景为例,过去仅依赖视觉定位引导机械臂操作,最大的痛点在于 “知位不知力”:机械臂能精准找到鸡蛋位置,却无法判断抓取力度的轻重,稍一用力就可能将蛋壳捏碎。也正因如此,如今绝大多数机器人厂商都在转向 “力觉感知 + 视觉定位” 的融合方案,通过在机器人关节集成扭矩传感器、在末端部署六维力传感器,让机器人既能 “看得到”,更能 “摸得准”,精准感知并控制抓取力度,从而适配不同材质、不同强度的物体操作需求。

以传感器头部厂商蓝点触控维力,分布式关节扭矩传感器已经用在了多款人形机器人原型机上了,目前的反馈来看还不错。

外骨骼机器人也特别依赖它。医疗康复外骨骼要 “读懂” 患者的运动意图,才能恰到好处地提供助力,帮患者恢复行动能力;工业外骨骼则要根据扭矩信号判断操作者的动作,及时发力减轻人体负荷,避免工人劳损。这些都得靠关节扭矩传感器来精准捕捉信号。

有意思的是,在一些空间特别小、装不了六维力传感器的场景里,关节扭矩传感器还能 “客串” 一把 —— 通过测量内部力矩,间接算出外部的力信息,和六维力传感器形成完美互补。

技术对比:各有千秋,互补共赢

从技术特点看,两种传感器存在明显差异:

从安装位置看,六维力传感器要么在末端执行器和最后一个关节之间,要么在脚踝这种接触地面的部位;关节扭矩传感器则是直接集成在关节内部,藏得很 “深”。

测量内容上,六维力传感器测的是机器人和环境交互的所有外力和力矩,是 “全面的外部信息”;关节扭矩传感器则聚焦单个关节的输出扭矩,是 “精准的内部数据”。

应用场景也各有侧重:六维力传感器适合那些需要精确控制末端力度的场景,比如打磨、装配;关节扭矩传感器则更关注机器人本身的力控和安全,比如协作、关节运动控制。

成本方面也有区别:六维力传感器单个价格高点,但一个机器人一般装 1 到 2 个就够了;关节扭矩传感器单价便宜些,可架不住关节多,需要的数量也多。

不过说到底,这两种技术是 “互补共赢” 的。真正的高端机器人系统,往往会同时装两种传感器,形成一套完整的力控解决方案,这样才能兼顾外部感知和内部把控。

应用案例:蓝点触控的解决方案

蓝点触控针对不同应用场景,开发了完整的力觉传感产品线。

在汽车装配生产线,为焊接机器人提供六维力传感器,实现焊枪与车身的自适应贴合,提升焊接质量。同时,在协作装配机器人关节中集成扭矩传感器,确保人机协作安全。

在医疗领域,为手术机器人定制开发迷你型六维力传感器,尺寸仅为传统产品的三分之一,精度达到0.3%FS,满足手术操作的高标准要求。

针对人形机器人这一新兴市场,蓝点触控推出了集成化力控解决方案,同时在手腕、脚踝部署六维力传感器,在所有关节集成扭矩传感器,形成完整的力觉感知网络。

未来趋势:融合与创新在路上

看着机器人技术一步步发展,我也察觉到这两种传感器的新趋势,未来肯定会更智能、更实用。

首先是智能化融合。以后的传感器不光是 “数据采集器”,还会自带边缘计算能力,能在本地处理信号、提取特征,不用全靠机器人主机运算,响应速度会更快。

然后是模块化设计。传感器会和机器人关节深度融合,做成标准化的力控关节模块,机器人厂商拿过去就能用,大大降低了集成难度。

成本优化也是必然的。随着技术成熟和量产规模扩大,两种传感器的价格肯定会降下来,到时候不仅高端机器人能用,中低端机器人也能普及,应用场景会越来越广。

更重要的是多传感器融合。以后六维力、关节扭矩传感器会和视觉、触觉等其他传感技术结合起来,给机器人打造一套 “多模态感知系统”,让机器人能更全面地认识环境。

当然,行业标准也得跟上。现在各家的接口、标定方法都不太一样,等市场成熟了,这些标准肯定会逐步统一,行业才能更健康地发展。

做这行越久,我越觉得六维力传感器和关节扭矩传感器的重要性 —— 它们就是机器人力觉感知的 “左右脑”,缺一不可。随着机器人应用场景越来越广、越来越深,这两种传感器的需求肯定会持续增长。

作为国内力控传感器的一员,我们要做的便是把产品做得更精准、更可靠、更智能。我相信,随着传感技术不断突破,机器人的 “触觉” 会越来越灵敏,和环境的交互也会越来越自然、越来越智能。