为何我的无刷电机在FOC开环控制下迅速发烫?

点击下面图片带您领略全新的嵌入式学习路线 🔥爆款热榜 90万+阅读 1.6万+收藏 |

引言:一个普遍的“烫手”难题

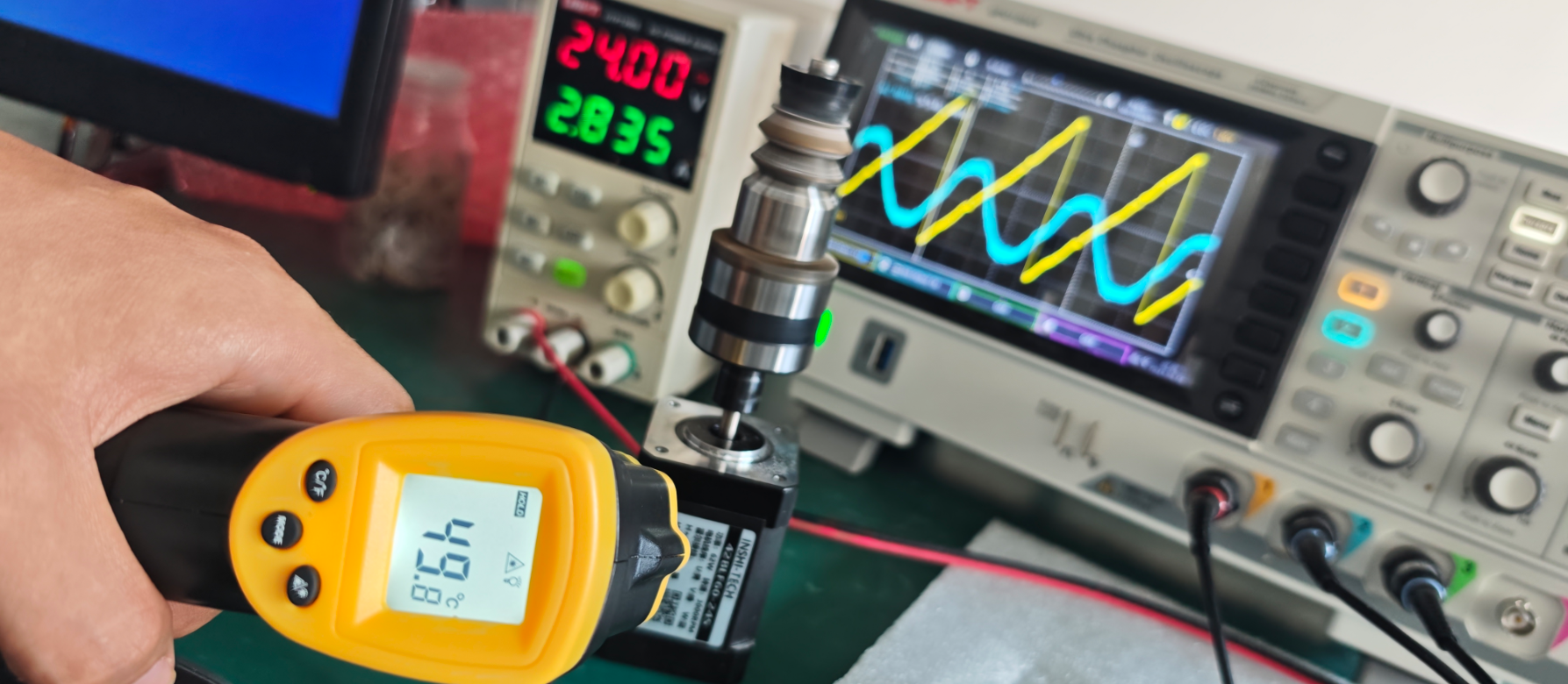

在无刷电机驱动的开发过程中,开环控制往往是第一步。它简单、直接,无需复杂的传感器反馈,是验证硬件平台和软件基础架构的快捷方式。相信很多工程师都有过这样的经历:我们参考了经典的开源项目(如优秀的“灯哥教你写FOC”系列),成功地将电机驱动旋转,喜悦之情尚未褪去,却突然发现电机在短短半分钟内就变得异常烫手,温度轻松突破50°C。

其他博主也遇到同样问题:

示例一:

示例二:

但是都不讲其根本,说明其原因。

这不,我手头就有一个典型案例:一款最大支持60V10A的通用驱动板,驱动一个规格仅为24V60W的电机。硬件能力绰绰有余,程序也成功驱动旋转,但严重的发热问题预示着控制策略存在本质缺陷。本文将从原理出发,深度剖析这一现象的根本原因,并探讨电角度补偿、相位补偿等概念的真正作用,为初学者和从业者提供一份清晰的调试指南。

一、 开环FOC控制的理想与现实

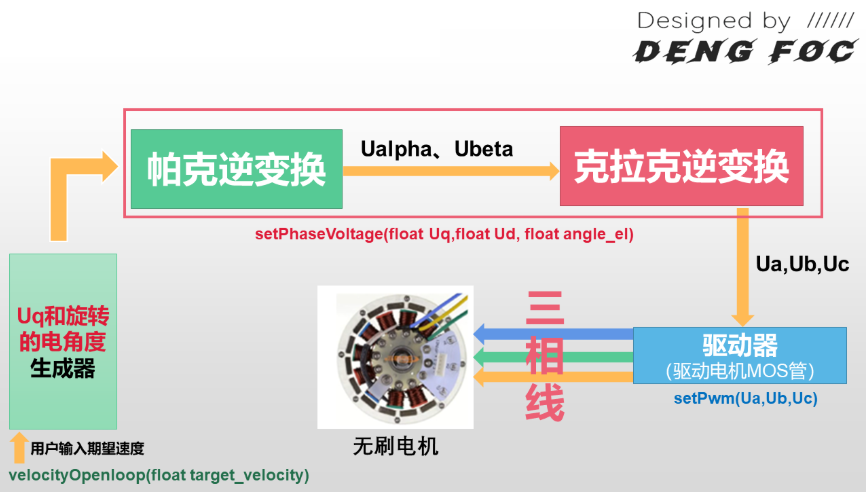

首先,我们需要理解所实现的开环FOC控制的核心流程:

- 虚拟角度生成:控制器内部根据设定的目标转速,积分生成一个线性递增的虚拟电角度

θ_set。这个角度是算法的“一厢情愿”,它假设电机转子会完美地跟随这个角度同步旋转。 - 坐标变换与输出:系统给定一个固定的交轴电流指令

Iq_ref(用于产生转矩),并结合虚拟角度θ_set,经过帕克逆变换和克拉克逆变换,生成三相PWM波驱动MOS桥,从而在电机内产生一个旋转磁场。 - “强拉硬拽”式旋转:这个旋转磁场靠磁力“拉扯”着永磁转子转动。由于没有反馈,系统并不知道转子是否跟上,也不知道它身在何处。

问题的核心就在于第1步的“假设”。在现实世界中,转子存在惯性、负载和摩擦,其真实位置(θ_real) 几乎不可能与虚拟的 θ_set 完全同步。这个未被察觉的角度误差 Δθ = θ_set - θ_real,正是导致电机发烫的罪魁祸首。

二、 发热元凶:角度误差与巨大的内在损耗

在磁场定向控制(FOC)中,电机转矩的公式为:Torque = Kt * Iq。我们的初衷是让所有输入的电流都转化为有效的转矩电流(Iq)。

然而,当存在角度误差Δθ时,事情就变得糟糕了。我们施加的电流矢量并没有准确地对准转子的q轴。根据坐标变换原理,电流指令实际上被分解了:

- 一部分生成了有效的转矩(Iq_actual)。

- 另一部分则变成了直轴励磁电流(Id_actual)。这个Id分量纯粹是“有害”的,它不会产生任何转矩,其能量会完全转化为定子绕组中的铜耗(I²R Loss),并以热量的形式耗散掉。

一个生动的比喻:

想象你在切线方向上推一个旋转门,所有力气都用于让它旋转,这是最高效的方式(Δθ=0)。

但如果你的推力方向歪了(Δθ≠0),一部分力用于旋转,另一部分力则是在径向死死地推门轴。后者完全被结构抵消,不做功只产热。

在开环系统中,Δθ可能非常大。为了维持电机旋转,控制系统可能会本能地增加总电流,这进一步加剧了Id损耗,形成“越烫越加大电流,电流越大越烫”的恶性循环。因此,半分钟飙升至50°C的现象,正是这种巨大内在电气损耗的直接体现,而非机械负载过大所致。

三、 电角度补偿与相位补偿:是解药还是安慰剂?

面对发热,工程师们自然会想到补偿策略。这引出了您提到的两个概念:

-

真实电角度驱动(终极解决方案):

这是根除问题的唯一途径。即通过编码器、霍尔传感器或无传感器观测器(如滑模观测器、龙贝格观测器)实时获取或估算出转子的真实位置 θ_real。在FOC变换中使用θ_real,就能确保电流矢量精准注入q轴,极大化转矩输出,最小化发热。这是从开环迈向闭环的关键一步,也是“灯哥FOC”等项目后续章节的核心内容。 -

电角度/相位补偿(开环的权宜之计):

这是在无法获得真实角度时,在开环框架内的一种经验性补救措施。其形式通常是在虚拟角度上增加一个固定的提前量:θ_compensated = θ_set + Phase_Advance_Angle。- 为何有效? 电机绕组电感会导致电流滞后于电压。负载增大时,转子本身也会滞后于磁场。一个经验性的提前角可以在一定程度上预测并抵消这种滞后,缩小Δθ误差,从而减轻发热。

- 有何局限? 这种补偿是固定或线性的,无法动态适应负载和速度的变化。它只能缓解而不能根治发热问题,且最佳补偿值因电机而异,需要大量调试,普适性差。

结论是: 在您目前的纯开环控制中,缺乏真实电角度驱动是问题的本质。而相位补偿只是一个试图弥补这一先天缺陷的“创可贴”,它能带来改善,但不应被视为最终的解决方案。

四、 其他不容忽视的加剧因素

除了核心的角度失配问题,以下硬件和软件设置也可能为发热“火上浇油”:

- PWM频率过低:过低的PWM频率(如<10kHz)会导致电流纹波过大,产生额外的铜耗和铁芯损耗,增加发热。建议将频率设置在15kHz ~ 20kHz之间,以平衡开关损耗和电流平滑度。

- 死区时间(Dead Time):为防止上下桥臂直通而设置的死区时间,会引入电压失真,导致电流波形畸变,产生谐波损耗。未补偿的死区时间会进一步加剧电机发热和转矩脉动。

- 参数匹配度:虽然开环不依赖精确的电机参数,但若后续引入观测器实现闭环,电机电阻、电感等参数的准确性将至关重要。

五、 总结与建议:从“开环烫手”到“闭环清爽”

总结:

您的电机在FOC开环控制下迅速发烫,根本原因在于系统无法获知转子真实位置,导致施加的电流矢量与转子磁场存在严重角度误差,致使大部分电能转化为直轴励磁电流损耗,以热量形式耗散。

给您的实用建议:

- 明确开环的定位:坦然接受开环控制必然伴随发热的特性。其主要使命是验证硬件和基础驱动逻辑,切勿将其作为长期运行方案。

- 尝试相位补偿调试:作为学习过程,可以逐步增加相位提前角,观察电机运行声音和发热情况的变化。您会发现一个“甜点”值能让性能暂时优化,但这只是权宜之计。

- 坚定不移地走向闭环:这才是解决问题的正道。您所使用的“灯哥FOC”框架已经提供了无传感器闭环的实现路径(通常是滑模观测器)。请继续深入研究电流采样、Clark/Park变换以及状态观测器等核心模块。实现闭环后,电机将在高效率区间运行,发热问题会得到根本性扭转。

- 检查硬件配置:确认PWM频率和死区时间设置合理,并确保三相电流采样电路工作正常、数据准确,这是实现高级算法的基础。

从开环到闭环,是从“盲人摸象”到“心中有数”的飞跃。希望本文的分析能助您不仅解决眼前的发热难题,更能深入理解FOC控制的精髓,从而设计出更高效、更可靠的驱动系统。