中科米堆CASAIM自动化三维测量设备测量汽车零部件尺寸质量控制

汽车制造对零部件精度的要求持续提升。传统接触式测量方法在检测速度和精度方面存在局限,对于复杂曲面和微小尺寸的测量效果不理想。人工目视检测容易受主观因素影响,测量结果的一致性难以保证。

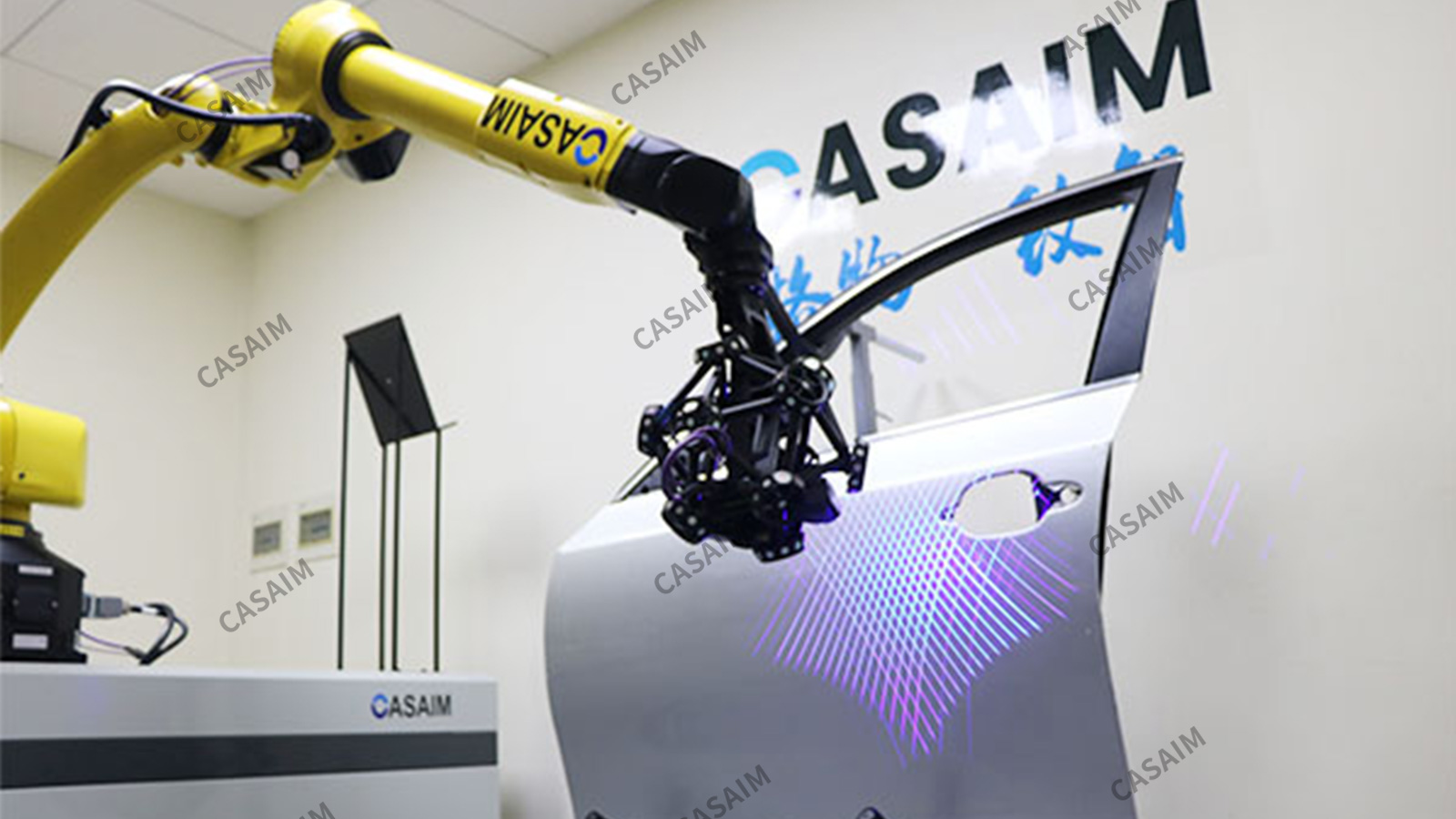

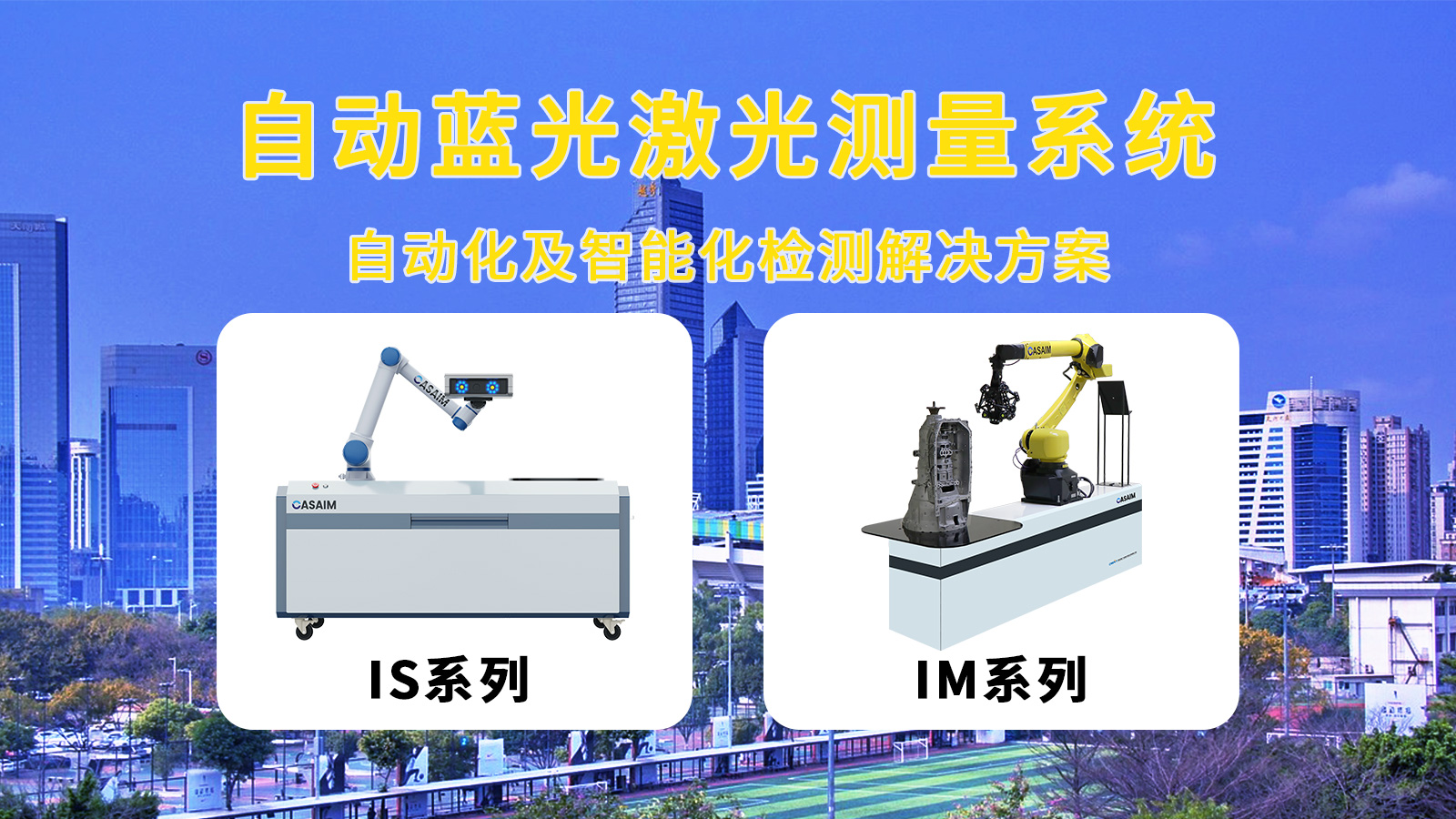

自动化三维激光测量技术采用非接触式测量方式,能够快速获取零部件的三维数据,由于其测量精度高、效率快的特点,适用于各类复杂几何特征的测量。在汽车零部件生产过程中,自动化三维激光测量实时监测产品质量,确保尺寸精度符合要求。测量数据可直接用于生产调整,帮助提升产品合格率。自动化三维激光测量技术的应用减少了人工干预,使质量控制过程更加稳定可靠。

另外,针对不同零部件的几何特征,自动化三维测量系统可切换扫描策略:对于发动机支架类规则部件,采用固定式多角度激光扫描阵列,单次扫描可捕获全部特征尺寸;而对于变速箱壳体等复杂曲面部件,则启动机械臂搭载的自动外观三维测量模块,通过智能路径规划实现无死角扫描。这种柔性化检测方案使得系统能够适应客户12类不同零部件的检测需求,设备利用率达到92%以上。

某精密铸造企业引入自动外观三维测量系统,通过在铸件表面贴敷反光标记点,快速获取模具与铸件的点云数据。经软件比对分析,系统可自动生成色谱偏差图,直观展示壁厚差异、圆度误差等关键指标。例如,在检测汽车发动机缸体深腔结构时,该技术成功识别出直径仅0.08毫米的缩孔缺陷,将产品合格率提升至99.9%,同时通过加工余量分析优化切削参数,减少材料浪费25%以上。