设计仿真 | 从物理扫描到虚拟检具:Simufact Welding革新汽车零部件检测

行业现状:

检具是用于检测汽车零部件尺寸质量的专业工具,是零部件质量评价所不可或缺的一环。随着我国新能源汽车行业的蓬勃发展,专业的客制化检具需求也不断增加,以此满足诸多零部件的质量评定。

然而新车型的研发,往往伴随着大量的检具定制成本。据统计,每一辆汽车的车身部分都包含着三千多个钣金件及上百个饰件,汽车主机厂将会按需求定制数量庞大的检具设备,来满足诸多零部件的尺寸质量检测需求。每年花费的检具上的费用可能多达上千万,虽然成本高昂,但为了质量的把控始终无法避免该项成本的投入。

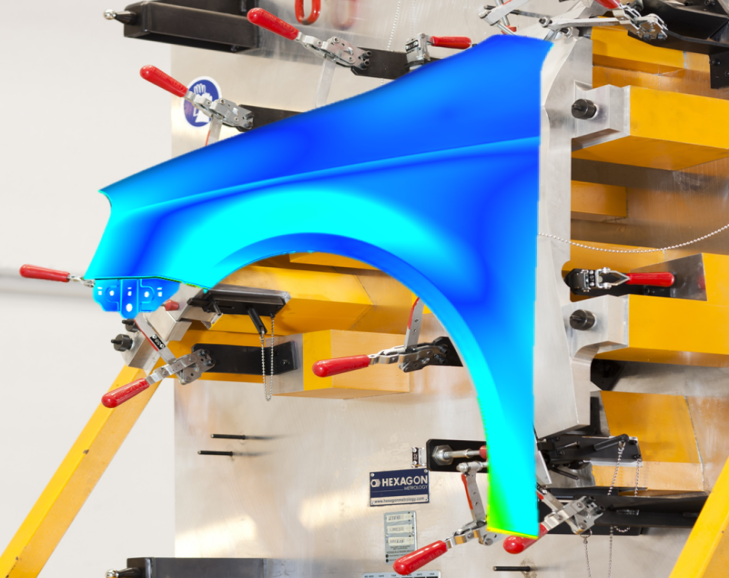

以汽车翼子板为例,下图中展示了某型号翼子板在检具上的状态。工程师将生产完成的翼子板,按照标准操作流程固定在检具上,然后对翼子板的造型边缘、孔位等特征进行检查。

Simufact Welding 虚拟检具仿真方案

为了减少企业在零部件检具定制上的成本投入,工业仿真软件Simufact Welding推出了全新的“虚拟检具”的仿真分析方案,代替实际检具的工作,通过虚拟仿真的手段检测零件质量。仿真数据来自简易支撑上的扫描数据,通过仿真中的重力补偿、虚拟检具等工作来代替实际检具检测方法,最终实现消除检具制造,降低检具的成本。用户仅需将零部件放置在简易支具上进行扫描,即可使用扫描的结果进行虚拟检具的仿真。相较于真实的检具,简易支具结构简单易用,成本低廉。

扫描三点支撑自由状态下的翼子板

Simufact Welding软件本身是一款焊接结构仿真分析软件,该软件以仿真精度与便捷性而闻名。软件集成了高精度隐式非线性求解器,能够精准复现检具设备对零部件的约束状态,从而实现检具的虚拟仿真。

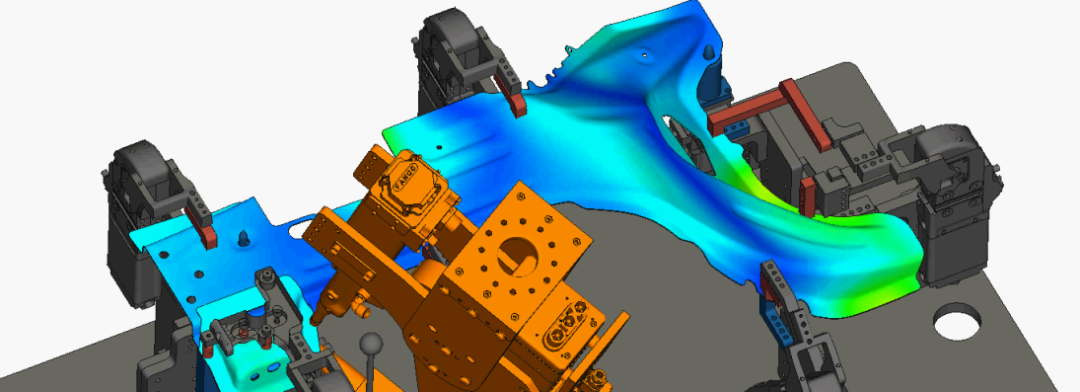

翼子板虚拟检具仿真

翼子板虚拟检具仿真

虚拟检具仿真方案主要特点

如何复现并仿真“真实”零部件的检具夹紧状态,成为了该方案能否实现“虚拟检具”的关键。Simufact Welding软件为了能够精准满足用户需求,复现虚拟检具的过程,开发出了以下诸多配套专业模块:

■ 网格匹配模块

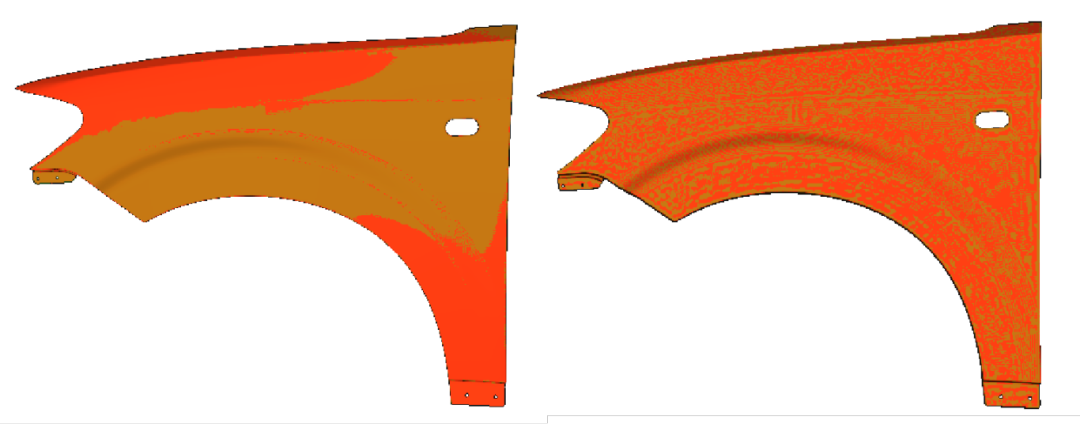

首先,为了获取到与真实扫描结果相匹配的有限元网格,Simufact Welding软件集成了强大的映射变形功能,能够将基于CAD划分的网格进行动态映射变形,贴合到扫描点云上,从而获取到和真实零部件一致的有限元网格。

CAD数模与扫描点云之间的偏差(左图:映射前、右图:映射后)

■ 重力方向问题

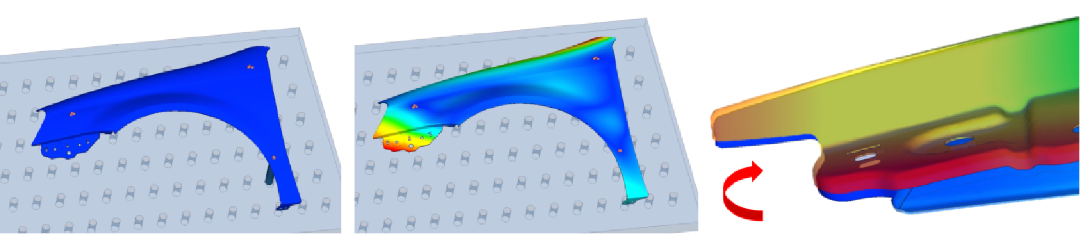

在简易支撑下扫描获取到的翼子板点云,受到重力的影响产生些许的变形。而在检具状态下,大多数翼子板是立着夹持,与车身坐标系保持一致,重力方向又发生了新一轮变化。

为了消除重力对零部件的影响,Simufact Welding软件内置了“重力补偿”模块,该模块可以将零部件因重力而引发的变形消除掉,获取到类“失重”的零部件状态。而在后续的虚拟检具仿真时,又能够再次考虑并计算新的重力方向对零部件的影响。并且经过相关验证,得益于高精度非线性求解器,该方案重力补偿能够实现0.01mm以内甚至更高的精度。

翼子板重力变形补偿

■ 虚拟检具夹持

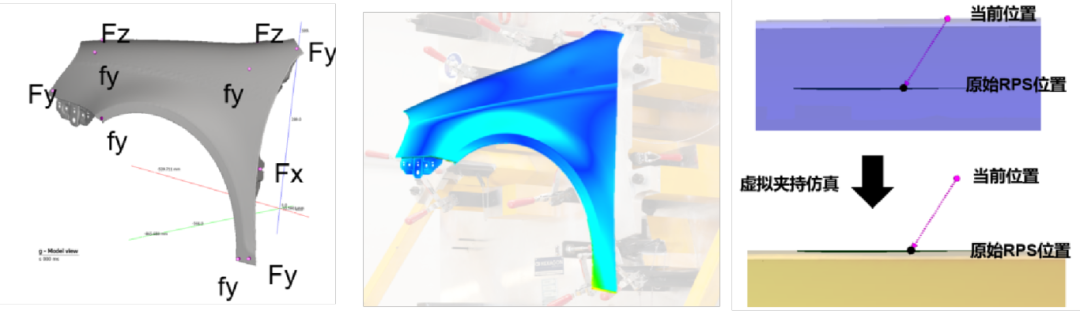

实际检具夹持零部件时,夹头与支撑位置会严格按照RPS点的位置进行设计,从而将工件约束在相同的RPS点位置上,然后对零部件的尺寸精度进行检查。

为了达成虚拟检具夹持状态的仿真分析,Simufact Welding软件开发出虚拟冷却与装夹模块,模块中新开发了“RPS对齐”功能,从而精准实现零部件在RPS夹紧状态下的仿真分析。在进行RPS对齐仿真后,工程师即可使用仿真结果(能够导出STL文件)进行零部件质量与尺寸的评价。

翼子板虚拟检具装夹

虚拟检具方案能够减少企业在检具定制上的成本投入,仅需要将需要检测的零部件放置在简易支具上进行扫描,即可通过一系列仿真获取到RPS点虚拟对齐后的零部件状态,并输出为STL文件以供质量工程师进行尺寸的评价。除此以外,相较于实际检具的检测,仿真也带来了诸多优势:

✔ 降本增效:减少检具成本投入。

✔ 更加精准:检具设计上可能会有部分副RPS点本身与CAD设计存在偏差,但仿真会将零部件严格对齐到所设计的初始RPS点位置上,误差近乎为“0”。

✔ 操作更加简易:实际检具的使用高度依赖工程师的技术与经验,但仿真现已经基于上述方案,开发出更加友好便捷的程序方案,能够在简易的操作下完成上述所有分析,并能够基于Python实现全自动仿真分析。

✔ 可拓展性强:基于强大的非线性求解器,能够处理多零部件、复杂接触关系、潜在的塑性变形等问题的仿真分析。

此方案能够让焊接仿真用户实现基于真实模型扫描结果的焊接结构仿真分析,更加贴合实际,焊接仿真更加精准。

基于真实零部件扫描结果的焊装仿真

更多信息 请关注庭田科技

【文章来自海克斯康工业软件】