中科米堆CASAIM提供机加工件来料自动化测量尺寸方案

机加工行业面临日益严格的质量追溯要求,来料质量的稳定性直接影响着后续生产效率与成品合格率。传统人工检测方式受限于接触式工具的测量精度与操作效率,难以应对小批量、多品种的现代生产需求。

传统机加工件来料检测长期面临这些问题:

其一,人工卡尺、千分尺等接触式测量工具效率低下,复杂曲面与异形结构难以全面覆盖;

其二,人为操作误差与主观判读导致数据一致性差,质量追溯缺乏可靠依据;

其三,检测结果反馈滞后,难以与生产系统实时联动,影响供应链协同效率。

某客户现有产线每日需检测1800±200件涵盖车铣钻等多工艺的金属部件,当前依赖三名质检员进行人工测量与目视检查,存在两个突出矛盾:其一,人工检测标准不统一导致尺寸合格率波动达8%,特别是对φ5mm以下孔径、Ra0.8以下表面粗糙度等关键参数控制不稳定;其二,纸质记录方式使质量问题分析滞后于生产节拍,平均需2.5个工作日完成数据归集。

现希望引入自动化三维测量系统解决检测精度与效率问题,要求实现:

1)基于高精度工业相机的形位公差自动判定;

2)接触式测头与机器视觉融合的尺寸测量体系;

3)符合ISO9001标准的数字化报告即时生成功能。

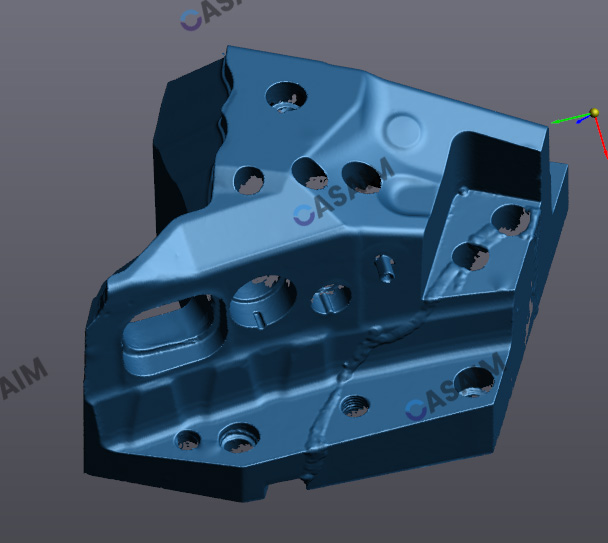

自动蓝光三维测量系统通过集成智能3D测量、自动蓝光三维测量等核心技术,为机加工件来料自动化测量提供了高效、可追溯的质量控制解决方案。

自动化三维测量系统,通过非接触式激光扫描技术实现突破,设备搭载高精度工业级相机,整体测量精度控制在0.01mm。系统采用机械臂联动转台,可自动规划扫描路径,无需人工干预即可完成工件全尺寸数据采集。某精密轴承制造商引入该方案后,来料检测效率提升8倍,单件检测时间压缩至3.5分钟,且数据重复性误差低于0.01mm。

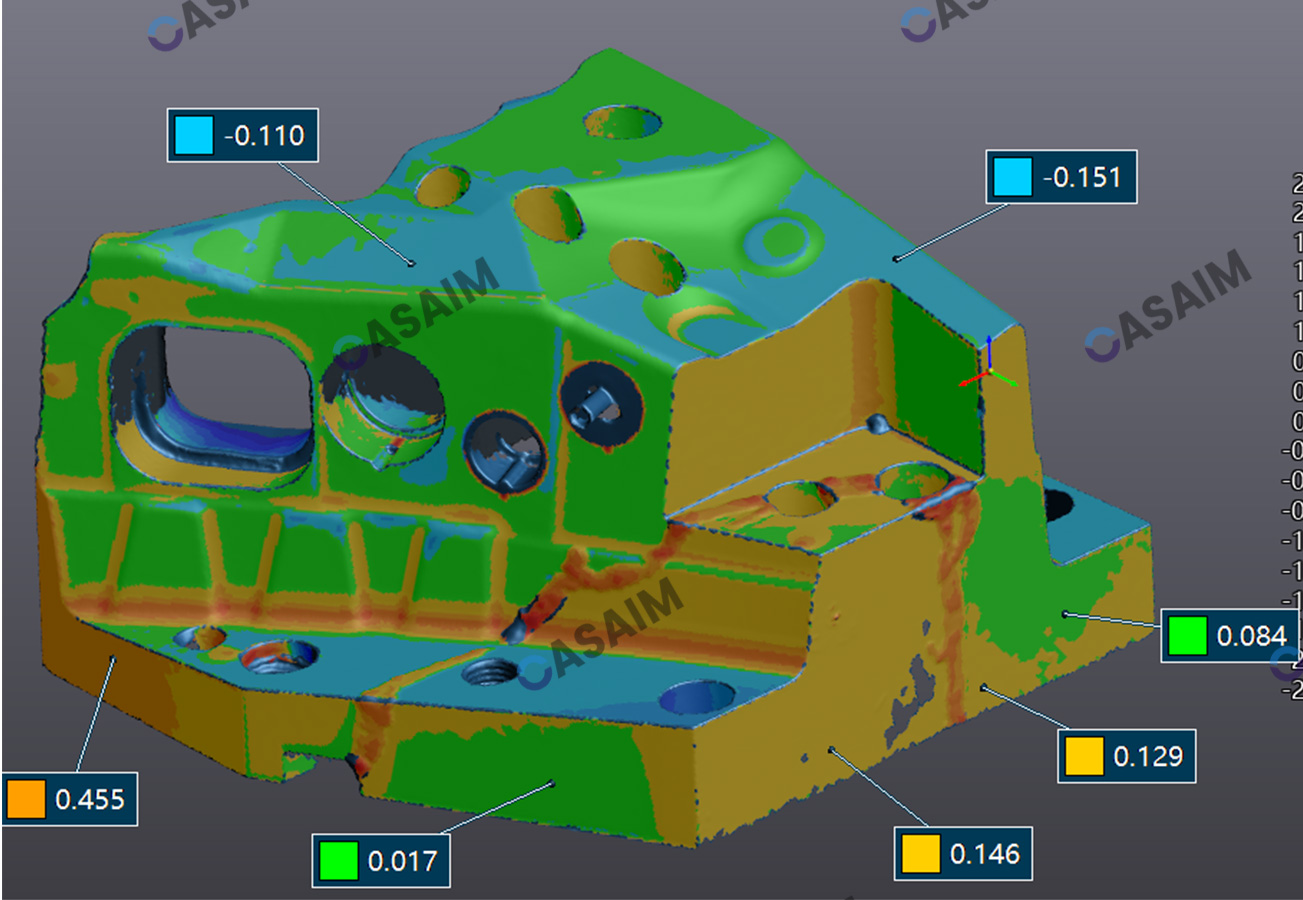

自动蓝光三维测量技术的引入,进一步强化了系统对复杂表面的处理能力。通过激光光学测量原理,设备可快速获取工件三维点云数据,并与CAD模型进行实时比对。某新能源电池厂商应用该技术后,电池包托盘全尺寸检测节拍缩短至5分钟以内,系统生成的3D偏差色谱图能直观呈现0.05mm级的尺寸波动,为模具优化提供精准数据支撑。