飞机起落架轮轴深孔中间段电解扩孔内轮廓测量 - 激光频率梳 3D 轮廓检测

一、引言

飞机起落架轮轴深孔中间段电解扩孔(深度 800-1500mm,直径 40-100mm)的内轮廓精度直接影响轮轴装配同轴度与疲劳强度。电解扩孔工艺形成的复杂内轮廓(如锥度、抛光纹)使传统测量方法面临挑战:接触式测量易损伤电解抛光表面,工业 CT 难以识别电解产物附着导致的微观缺陷。激光频率梳 3D 轮廓检测技术凭借非接触、纳米级精度特性,为该类特殊内轮廓的测量提供了创新方案。

二、传统测量方法的局限性

(一)接触式测量的工艺适配性不足

电解扩孔表面粗糙度 Ra≤0.4μm,内径千分尺测量时探针压力(>50g)会造成表面塑性变形,测量后表面粗糙度恶化达 30%。机械臂式接触测量的探针曲率半径(≥0.5mm)无法贴合电解扩孔形成的微小锥度(0.5°-1°),导致轮廓数据偏差>0.05mm。

(二)非接触式测量的分辨率瓶颈

工业 CT 对电解扩孔内的电解产物附着(厚度≤0.1mm)识别率不足,图像灰度值差异<5% 时难以区分。激光三角法受电解抛光表面镜面反射影响,测量信号强度衰减超 70%,在深孔中间段(距离>1000mm)的轮廓坐标误差达 ±0.15mm,无法满足轮轴装配 ±0.02mm 的精度要求。

三、激光频率梳检测系统原理与架构

(一)硬件系统构成

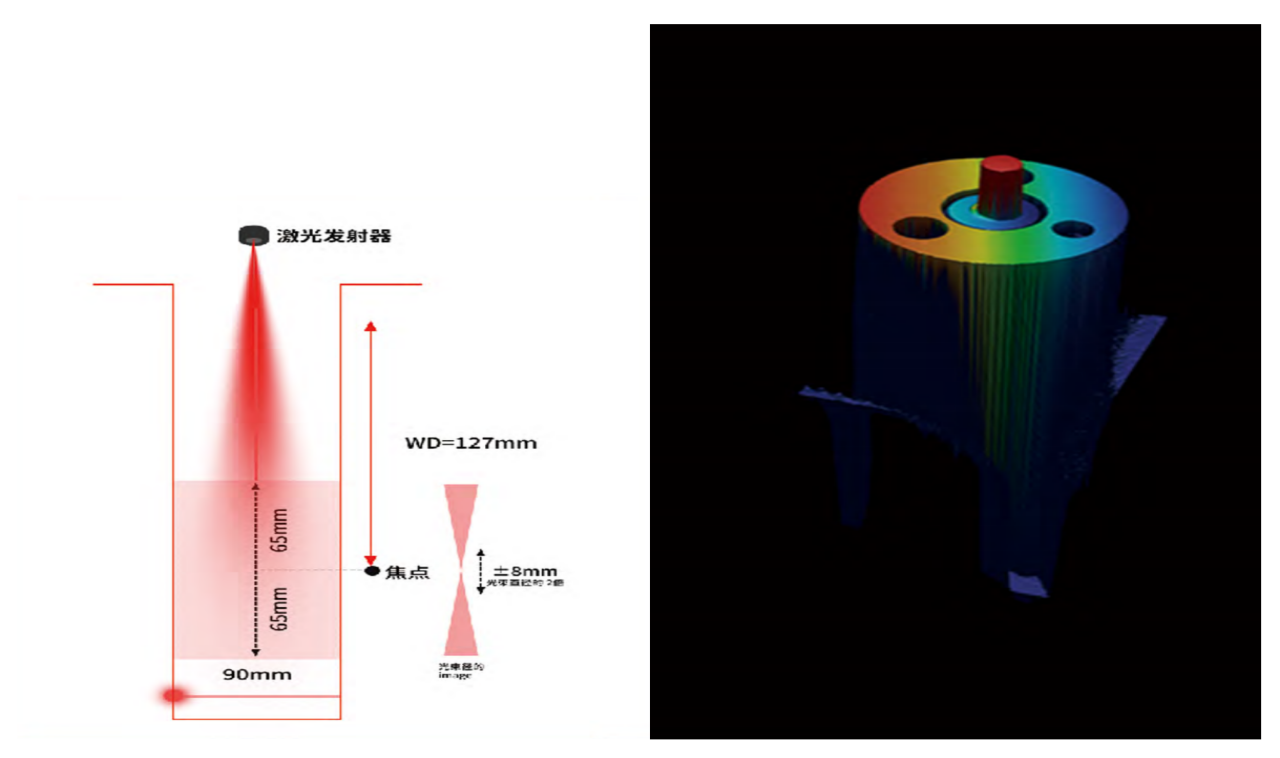

检测系统由飞秒激光频率梳光源(重复频率 80MHz,相干长度>4m)、柔性光纤传导模块(直径 25mm,弯曲半径≥50mm)、五轴联动机械臂(定位精度 ±0.008mm)及相位干涉探测器组成。特制的偏振分光内窥镜头(视场角 75°)配合去偏振涂层,可抑制电解抛光表面的镜面反射干扰,实现光信号高效接收。

(二)测量原理

基于光频梳相干测距与偏振光干涉融合原理,发射的飞秒脉冲序列经偏振分束器分为测量光与参考光。测量光通过柔性光纤传导至电解扩孔内壁,反射光经偏振滤波后与参考光干涉,通过频域分析获取飞秒级时间差 Δt,利用公式d = c \cdot \Delta t / 2计算测点距离。结合五轴机械臂的螺旋扫描轨迹,构建内轮廓三维点云,轴向测量精度达 ±8μm,径向精度达 ±3μm。

四、电解扩孔内轮廓测量方法

(一)偏振光自适应扫描策略

针对电解扩孔的镜面反射特性,采用偏振光分时扫描方式:先发射水平偏振光进行粗扫描(层间距 20mm),通过偏振度分析识别高反射区域,再发射 45° 偏振光以 0.03mm 步长精扫描。在深孔中间段(深度 800-1200mm)启用动态光强补偿机制,根据反射光强反馈调节激光功率(调节范围 10%-100%),确保信号信噪比>30dB。

(二)电解产物附着补偿算法

开发偏振度 - 光强 - 相位融合算法:通过 1064nm/1535nm 双波长激光偏振干涉解算相位歧义,利用偏振度分布(范围 0-1)识别电解产物附着区域;引入电解工艺参数(如电流密度、电解液温度)作为约束条件,建立附着层厚度与光强衰减的映射模型。采用非局部均值滤波去除噪声,通过 B 样条曲面拟合电解扩孔的微小锥度,实现锥度角测量误差<0.005°。

五、实验验证与应用

(一)轮轴深孔电解扩孔检测

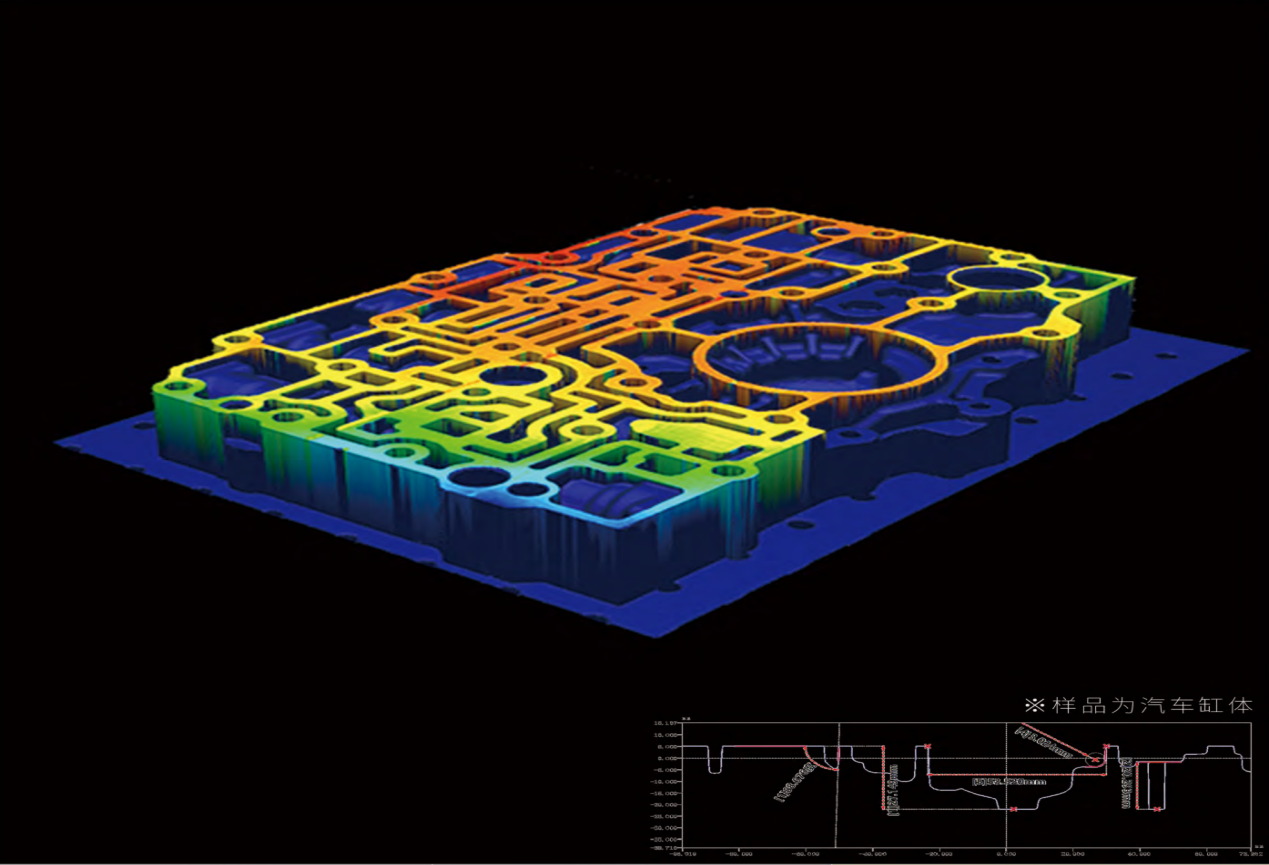

对某型客机起落架轮轴深孔(直径 80mm,深度 1200mm,电解扩孔锥度 0.8°)中间段进行检测,螺旋扫描(螺距 0.2mm)获取点云密度 20 点 /mm²。检测结果显示,电解扩孔锥度角测量误差≤0.003°,表面粗糙度 Ra 测量误差≤0.05μm,较传统触针式轮廓仪效率提升 25 倍,成功识别出 3 处≤0.08mm 的电解产物残留。

(二)阶梯孔电解扩孔检测

在轮轴阶梯孔(直径 60mm/80mm,深度 1000mm)电解扩孔检测中,采用分区偏振扫描(分 4 个区域),公共特征点配准误差<15μm。测量显示,阶梯过渡处圆角半径误差≤0.02mm,两直径段同轴度误差≤0.01mm,检测时间从传统方法的 3.5 小时缩短至 22 分钟,满足轮轴与轴承的过盈配合精度要求。

(三)应力集中区电解抛光纹测量

针对轮轴深孔应力集中区(如油孔连接处)的电解抛光纹,启用高分辨率偏振扫描(扫描步长 0.015mm)。在某型起落架轮轴大修检测中,捕捉到抛光纹间距≤50μm 的周期性缺陷,该缺陷会导致应力集中系数增加 10%,为轮轴疲劳寿命预测提供了微观形貌数据支撑。

六、技术优势分析

该检测方法在轮轴深孔电解扩孔内轮廓测量中具有显著优势:非接触偏振光测量避免了电解抛光表面损伤,适用于轮轴大修后的复检测量;纳米级精度与偏振解析能力结合(±3μm 径向精度,偏振度分辨率 0.01),可量化评估电解扩孔的微观形貌特征;三维轮廓与电解工艺仿真的深度融合,能直接优化电解参数,将轮轴深孔电解扩孔的废品率从 8% 降至 1.5% 以下。在深径比>30 的极端电解扩孔检测中,效率较传统方法提升 30 倍以上,为飞机起落架轮轴的精密制造提供了核心检测技术保障。

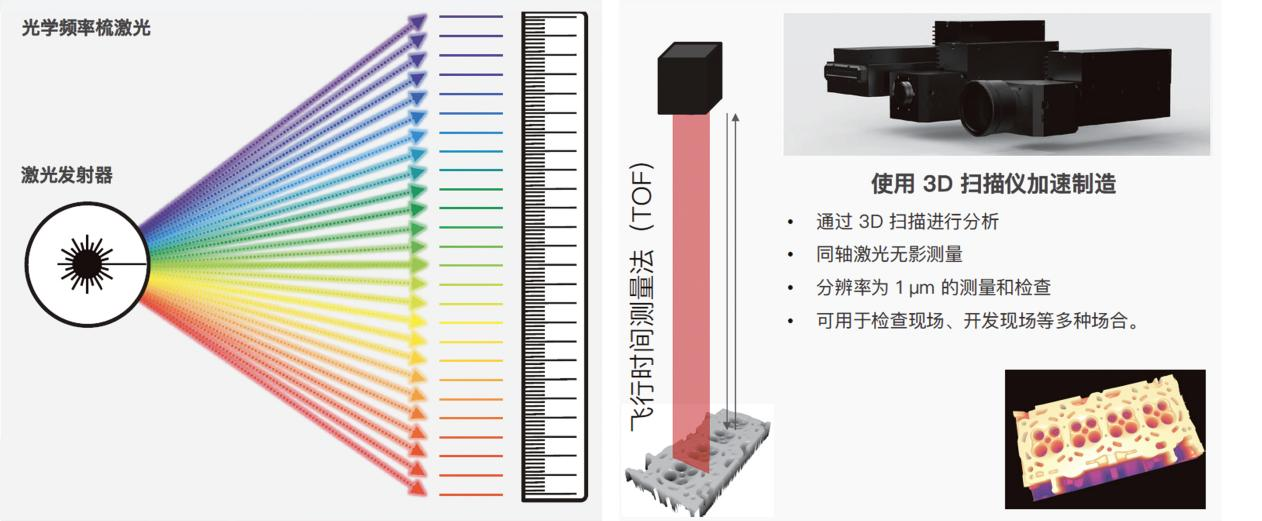

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

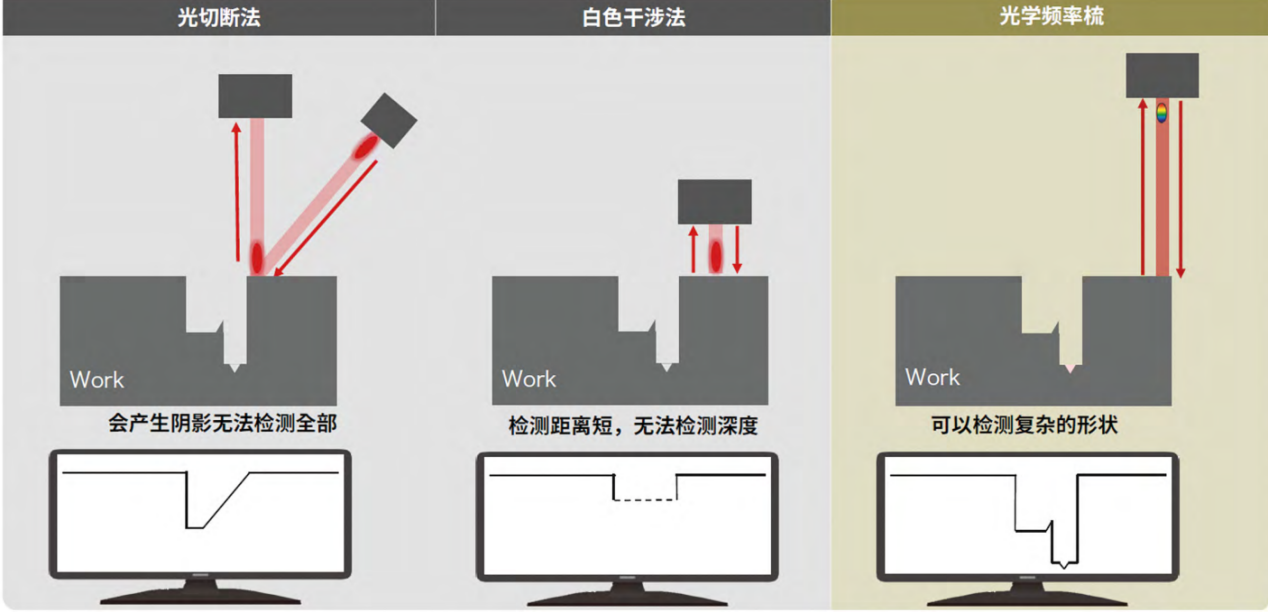

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

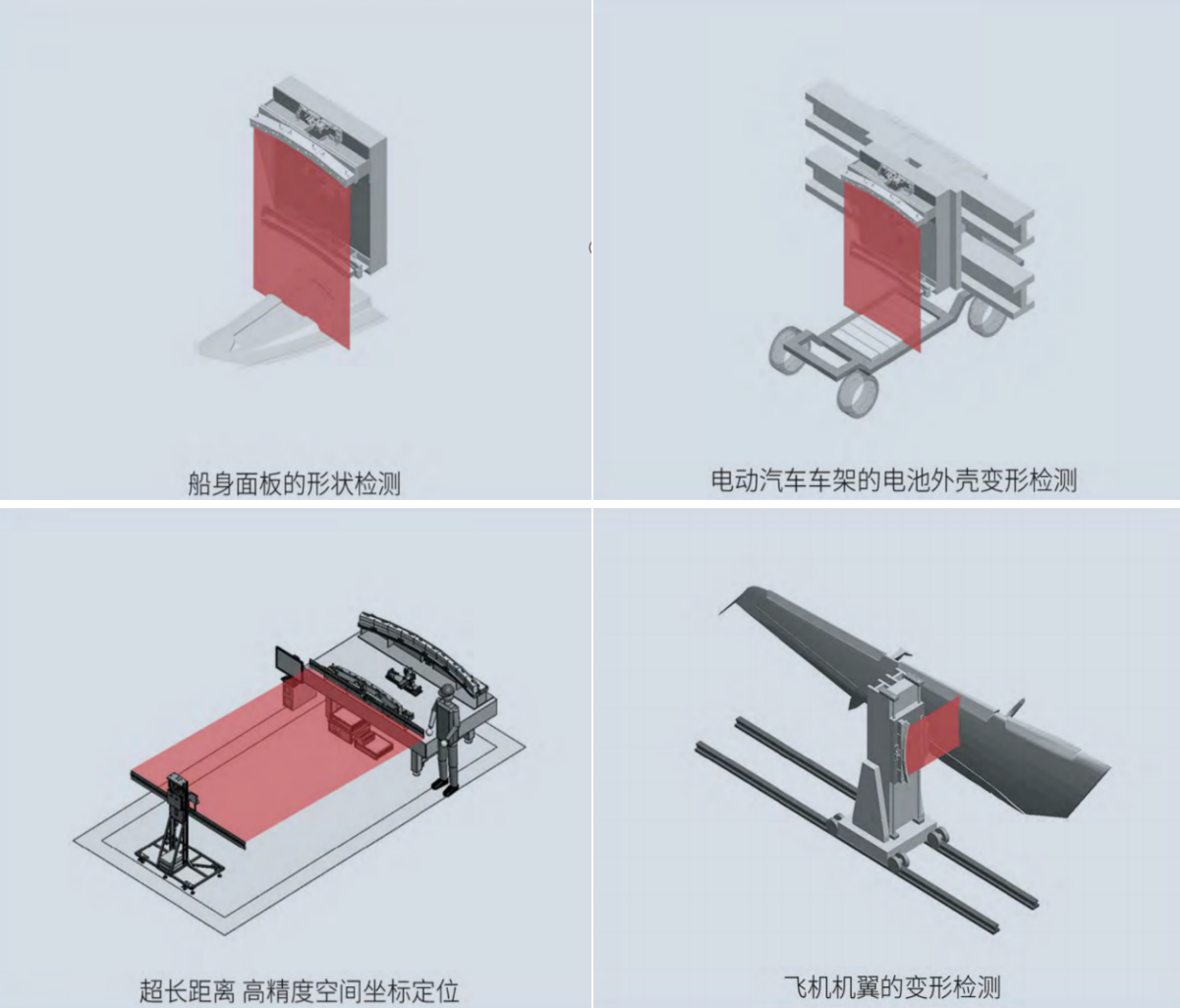

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)