通缩浪潮中的 “测量防线”:新启航如何用国产 3D 白光干涉仪筑牢半导体成本护城河?

一、通缩浪潮下半导体行业的成本困局

在通缩浪潮冲击下,半导体行业面临市场需求疲软、产品价格下滑的严峻挑战。为维持竞争力,降低生产成本成为企业生存发展的关键。而 3D 白光干涉仪作为半导体晶圆检测、制程监控的核心设备,传统进口产品价格高昂、维护成本高且技术受制于人,难以满足行业降本需求,亟需国产设备打破僵局,构筑成本护城河。

二、核心技术自主创新降低设备成本

2.1 光学系统自研突破

新启航自主研发非对称共光路干涉结构,摒弃传统进口设备依赖的复杂光学架构。通过创新光学镜片材料配方,结合高精度镀膜工艺,使光干涉信号强度提升 60%,大幅减少对进口高成本光学元件的依赖。自研光源模块采用国产高性能芯片,成本仅为进口同类产品的 1/5,同时保证光源稳定性,从核心部件层面降低设备研发与生产成本。

2.2 算法与数据处理革新

开发基于深度学习的纳米级形貌重构算法,构建庞大的半导体检测样本数据库。算法可精准解析干涉条纹,将测量垂直分辨率提升至 0.1nm,且无需支付进口设备高额的算法授权费用。通过自主算法优化,实现数据处理速度提升 3 倍,降低因算法外包产生的长期成本支出。

三、供应链本土化与生产优化

3.1 全链条国产化替代

新启航建立本土化供应链体系,实现光学镜头、光栅尺、伺服电机等 27 项核心部件的自主生产。与国内材料企业合作开发的超低膨胀系数光学玻璃,成本较进口材料下降 70%,同时满足高精度测量需求;自研纳米级光栅尺分辨率达 0.1nm,生产成本仅为进口产品的 1/3,有效压缩设备制造成本。

3.2 规模化与标准化生产

采用模块化设计与标准化生产流程,实现 3D 白光干涉仪的规模化生产。通过批量采购原材料、自动化组装,大幅降低单位产品生产成本。同时,标准化生产提高产品一致性,减少售后维修成本,进一步提升设备的成本优势。

四、贴合半导体需求的定制化服务

4.1 工艺适配优化成本

针对半导体不同制程工艺需求,新启航提供定制化检测方案。在 7nm 及以下先进制程中,设备可精准测量晶圆表面粗糙度、光刻胶涂层厚度等关键参数,帮助企业优化生产工艺,减少因测量误差导致的产品不良率,降低生产成本。

4.2 高效服务降低隐形成本

建立快速响应的本地化服务体系,4 小时内可到达现场解决设备故障。通过远程诊断与智能运维系统,实现 70% 以上的设备问题在线解决,大幅缩短设备停机时间,降低因设备故障产生的隐性成本,为半导体企业生产保驾护航。

大视野 3D 白光干涉仪:纳米级测量全域解决方案

突破传统局限,定义测量新范式!大视野 3D 白光干涉仪凭借创新技术,一机解锁纳米级全场景测量,重新诠释精密测量的高效精密。

三大核心技术革新

1)智能操作革命:告别传统白光干涉仪复杂操作流程,一键智能聚焦扫描功能,轻松实现亚纳米精度测量,且重复性表现卓越,让精密测量触手可及。

2)超大视野 + 超高精度:搭载 0.6 倍镜头,拥有 15mm 单幅超大视野,结合 0.1nm 级测量精度,既能满足纳米级微观结构的精细检测,又能无缝完成 8 寸晶圆 FULL MAPPING 扫描,实现大视野与高精度的完美融合。

3)动态测量新维度:可集成多普勒激光测振系统,打破静态测量边界,实现 “动态” 3D 轮廓测量,为复杂工况下的测量需求提供全新解决方案。

实测验证硬核实力

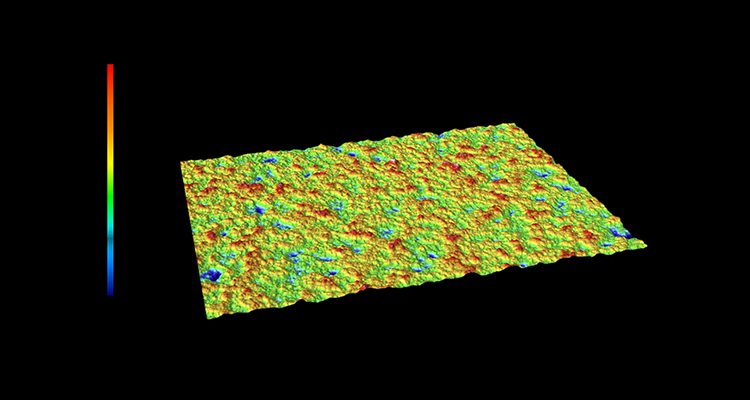

1)硅片表面粗糙度检测:凭借优于 1nm 的超高分辨率,精准捕捉硅片表面微观起伏,实测粗糙度 Ra 值低至 0.7nm,为半导体制造品质把控提供可靠数据支撑。

(以上数据为新启航实测结果)

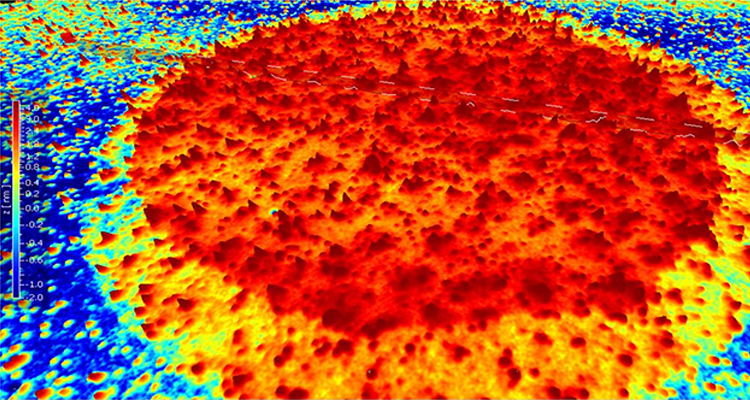

有机油膜厚度扫描:毫米级超大视野,轻松覆盖 5nm 级有机油膜,实现全区域高精度厚度检测,助力润滑材料研发与质量检测。

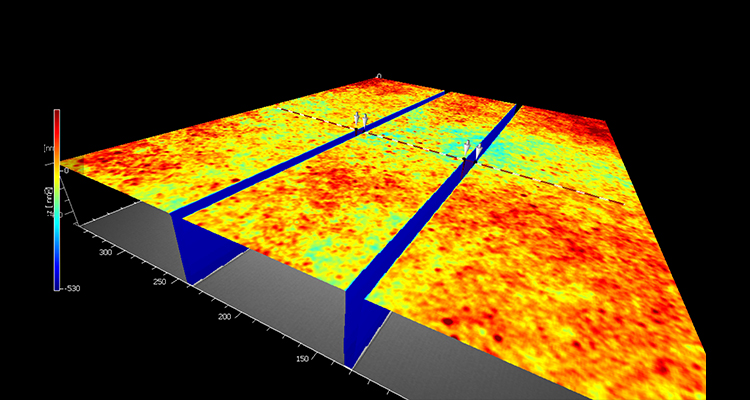

高深宽比结构测量:面对深蚀刻工艺形成的深槽结构,展现强大测量能力,精准获取槽深、槽宽数据,解决行业测量难题。

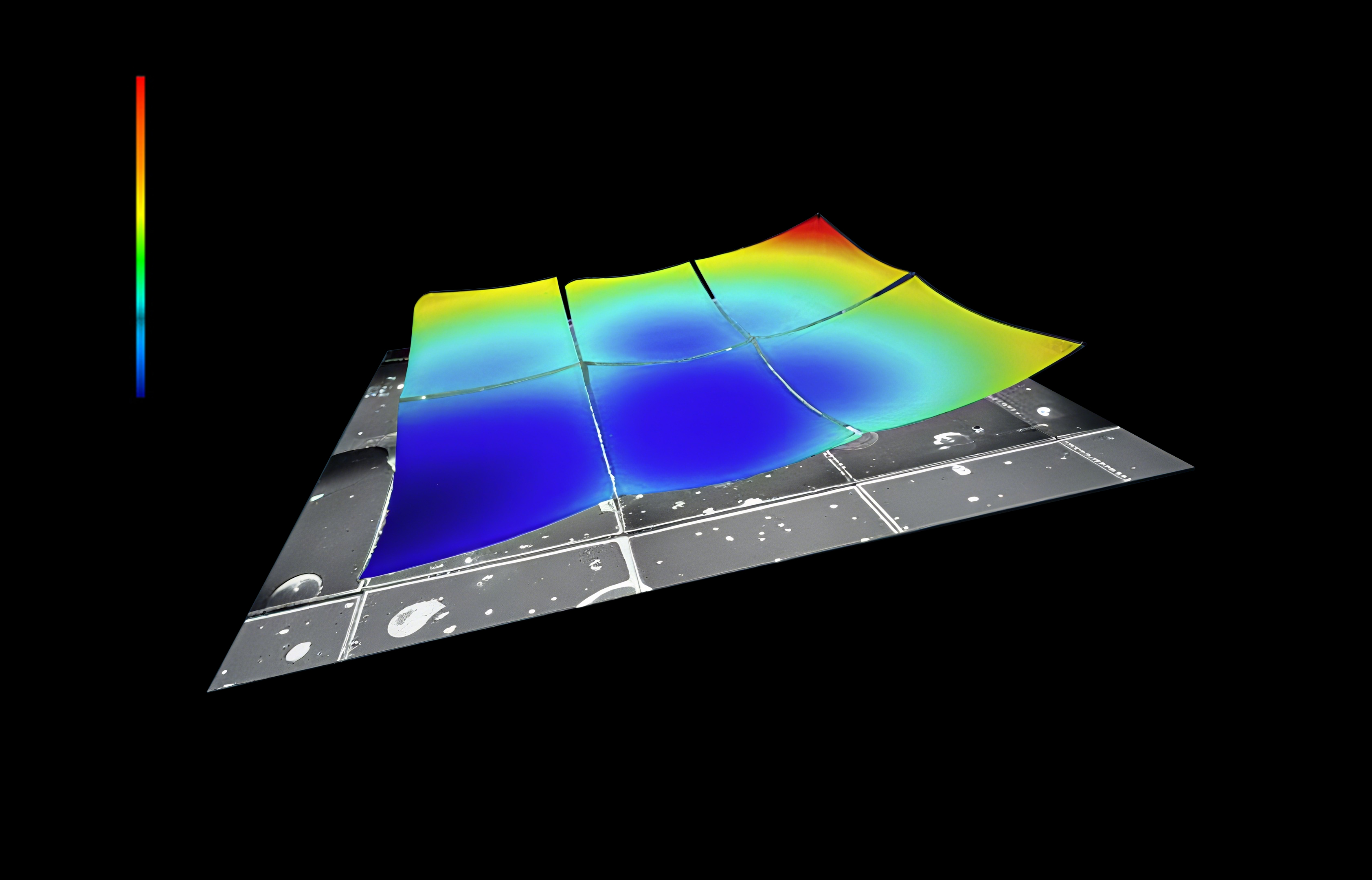

分层膜厚无损检测:采用非接触、非破坏测量方式,对多层薄膜进行 3D 形貌重构,精准分析各层膜厚分布,为薄膜材料研究提供无损检测新方案。

新启航半导体,专业提供综合光学3D测量解决方案!