立式数控深孔钻的工艺及光学检测方法 —— 激光频率梳 3D 轮廓检测

引言

立式数控深孔钻作为深孔加工的关键设备,其工艺水平直接影响零件加工质量。深孔加工面临排屑、散热等挑战,而光学检测技术的发展为深孔加工精度控制提供了新途径。激光频率梳 3D 轮廓检测技术与立式数控深孔钻工艺的结合,实现了深孔加工与检测的一体化创新。

立式数控深孔钻工艺分析

设备结构与工作原理

立式数控深孔钻采用立柱式结构,主轴垂直布置,配备高压冷却排屑系统(压力 3-8MPa)和数控系统(控制精度 0.1μm)。其工作原理是通过数控系统控制主轴旋转(转速 2000-10000r/min)与进给(速度 0.01-1mm/s),配合高压切削液将切屑排出,实现深孔的高精度加工。

典型加工工艺参数

在加工 45# 钢 φ10mm×300mm 深孔时,优化工艺参数为:主轴转速 5000r/min,进给量 0.05mm/r,切削液压力 5MPa,采用极压乳化液(浓度 8%)。该参数下加工的深孔直线度≤0.05mm/100mm,表面粗糙度 Ra≤1.6μm,加工效率较传统设备提升 30%。

工艺优势与挑战

立式数控深孔钻的优势在于自动化程度高,可实现复杂深孔的编程加工,且加工精度稳定。但面临的挑战包括:深径比>20:1 时排屑困难,易导致刀具磨损;加工高硬度材料(如钛合金)时散热问题突出,影响孔壁质量;小孔径(φ<3mm)深孔加工时,刀具刚性不足易引发振动。

深孔光学检测难点分析

加工精度检测需求

深孔加工后需检测直线度、圆度、表面粗糙度等参数,其中直线度要求≤0.1mm/100mm,圆度≤0.03mm,表面粗糙度 Ra≤1.2μm。传统接触式检测如三坐标测量效率低,且接触力可能影响检测精度,难以满足批量生产需求。

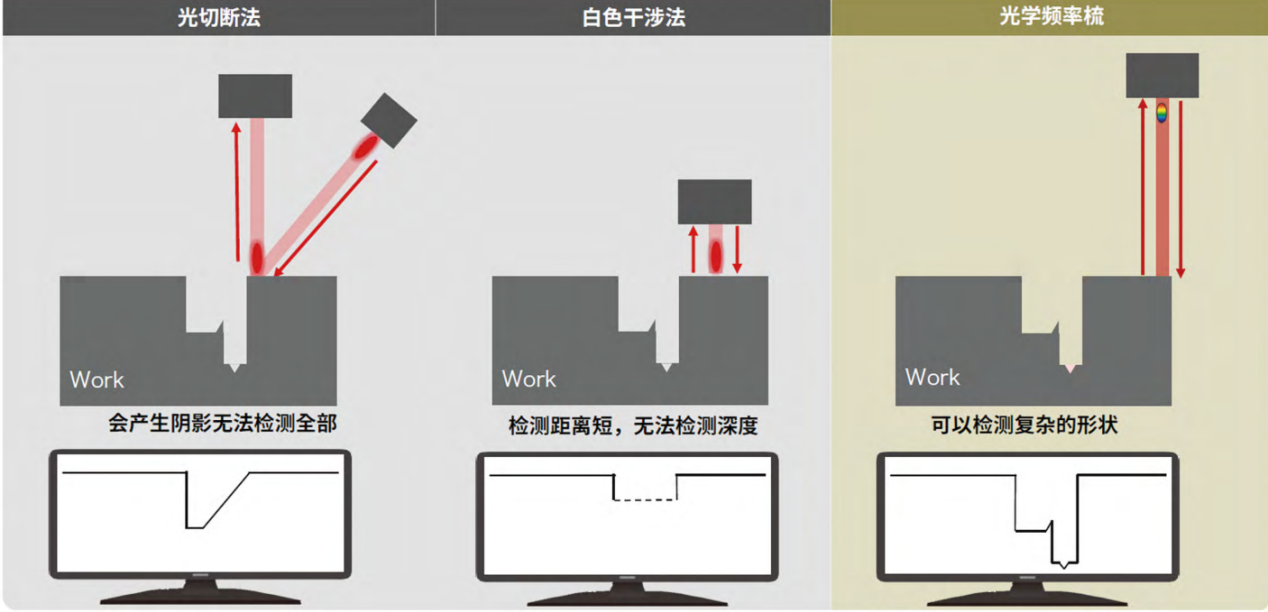

光学检测技术瓶颈

结构光检测在深径比>15:1 时,孔底光照不足,导致轮廓数据缺失;激光三角法受光斑发散影响,深孔底部测量误差>10μm;工业 CT 检测成本高,且对大深度深孔的分辨率不足,无法满足精密检测要求。

激光频率梳 3D 轮廓检测方法

检测系统集成

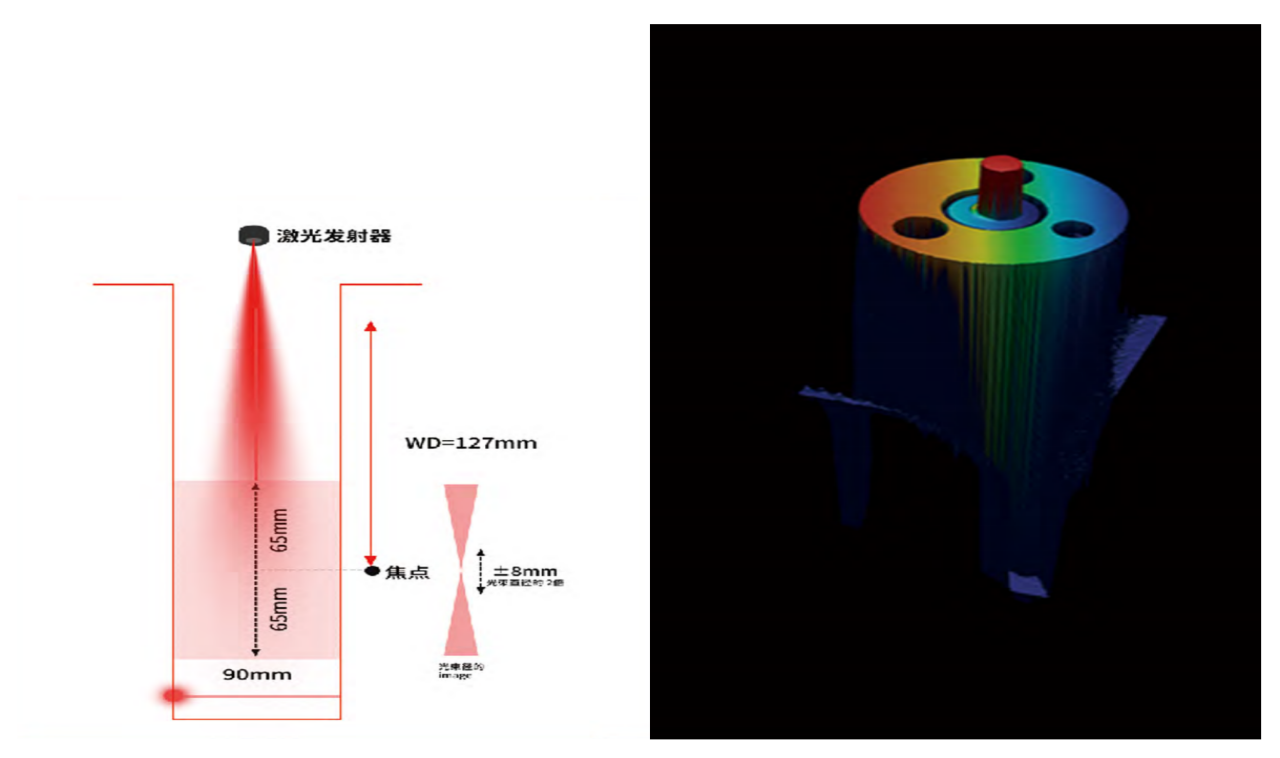

设计适配立式数控深孔钻的集成检测系统,包括直径 2mm 的光纤探头、1550nm 光频梳激光模块(重复频率 800MHz)、MEMS 振镜(扫描角度 ±30°)。系统安装于机床主轴旁,通过数控系统控制探头轴向移动(分辨率 0.1μm),实现加工后直接检测。

检测工艺实现

采用 “加工 - 检测” 一体化流程:深孔加工完成后,主轴退回原点,检测探头自动伸入孔内。先以 1mm/s 速度扫描孔入口段(0-10mm)确定基准轴线,再以 0.5mm/s 速度螺旋扫描全孔(点云密度 300 点 /mm)。通过双波长补偿技术(1550nm 主测距、1310nm 穿透切削液)和振动补偿模块,确保检测精度。

数据处理与精度验证

利用最小二乘法拟合孔壁点云得到实际轴线,计算与基准轴线的偏差,得到直线度、偏心量等参数。对 φ8mm×200mm 标准深孔检测显示,直线度测量误差≤0.03mm/100mm,圆度误差≤0.02mm,与三坐标测量吻合度 98%。批量检测数据表明,该方法使深孔加工合格率从 85% 提升至 96%。

工艺与检测协同优化

加工参数实时调整

检测系统与数控系统实时通信,当检测到直线度偏差>0.05mm/100mm 时,自动调整主轴转速(±500r/min)或进给量(±0.01mm/r)。某批次钛合金深孔加工中,该闭环控制使直线度合格率从 78% 提升至 94%。

复合工艺创新

提出 “分步加工 - 在线检测” 复合工艺:先粗加工至深径比 10:1,在线检测后调整参数进行精加工。相比传统一次加工,该工艺使刀具寿命延长 50%,表面粗糙度 Ra≤0.8μm,满足航空零件要求。

技术挑战与发展趋势

当前面临超深径比(>30:1)深孔底部信号弱的问题,需研发高功率光频梳光源;检测系统与机床的时空同步精度需进一步提升,以实现动态加工过程检测。未来将融合 AI 算法,开发自学习检测系统,实现深孔加工质量的预测与优化。

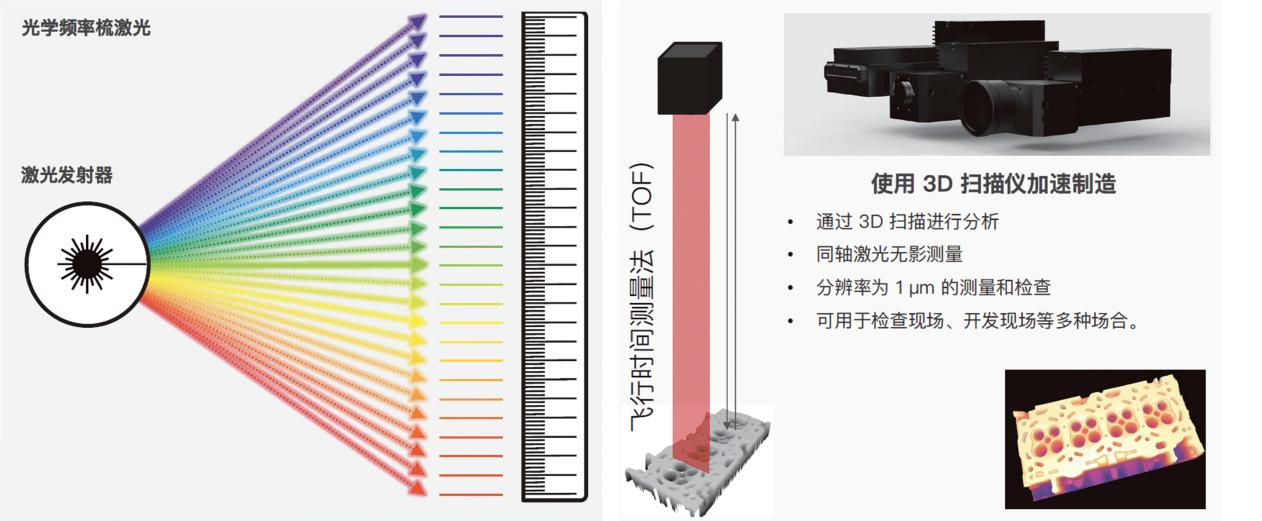

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

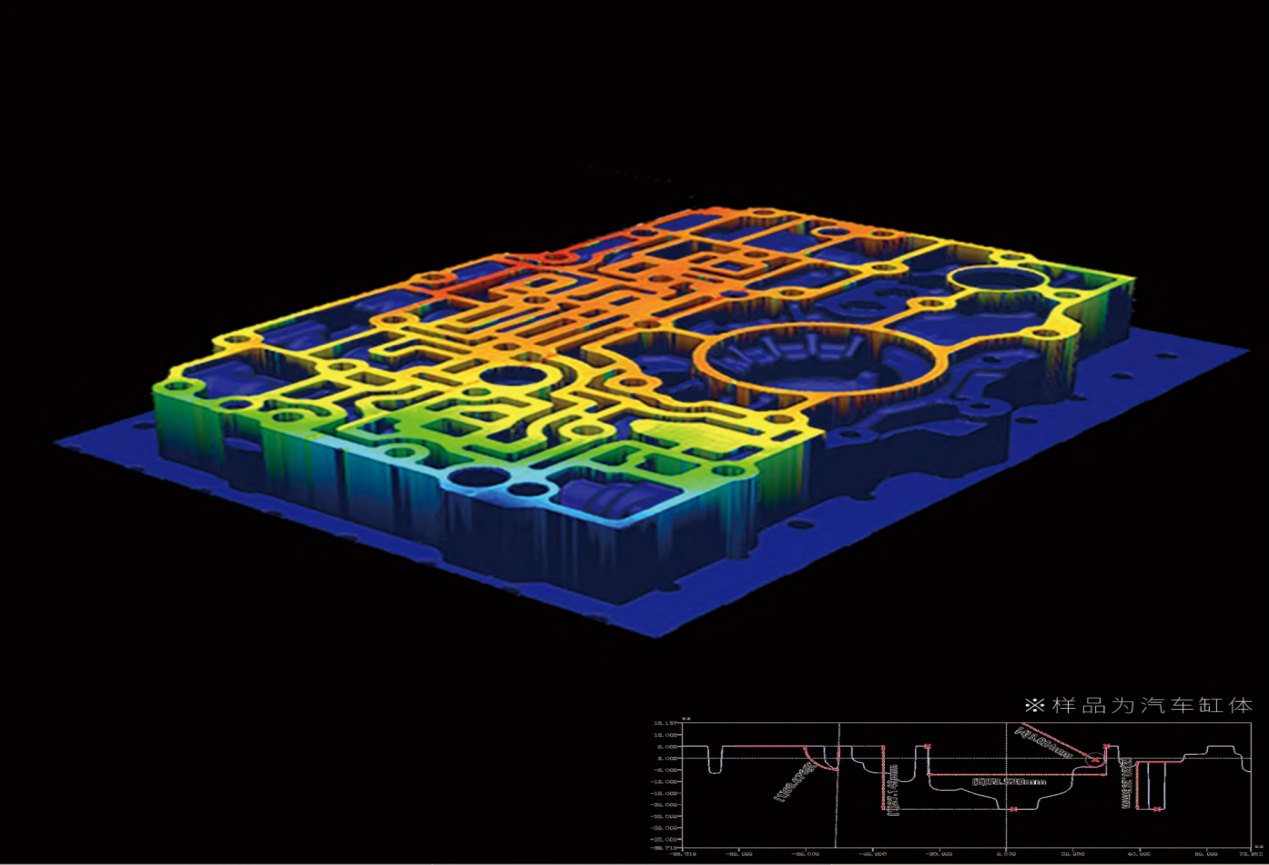

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

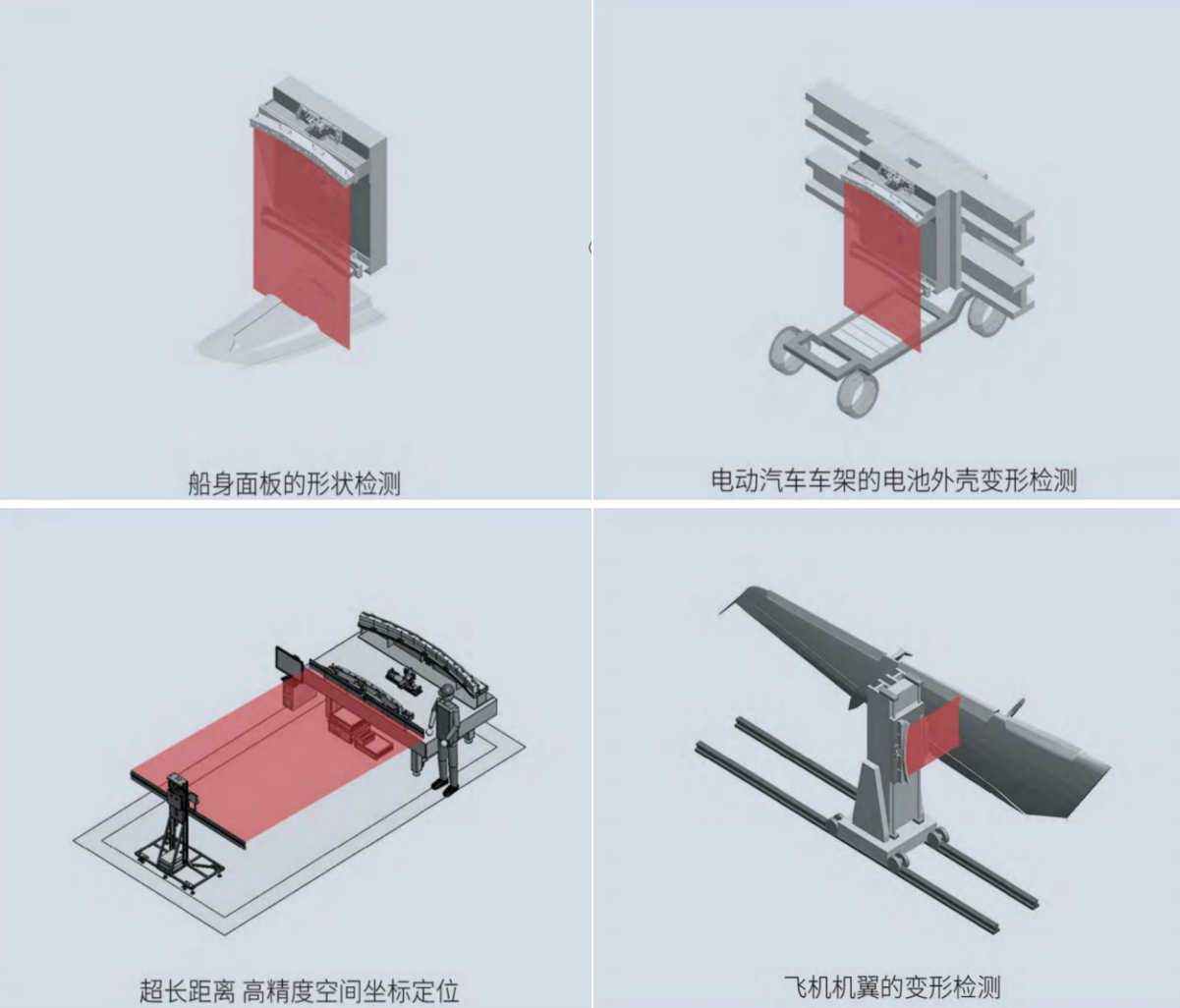

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)