热电厂中控室无线集控:高清视频监测+PLC远程操控

前 言

斗轮机是我们在工厂无线技改中,遇到比较常见的技改设备。斗轮机与就地PLC之间的程控信号由有线变为无线后,大大节约了工厂的能源成本,和线缆损耗成本。这次我们的无线设备同时也要肩负起视频传输的任务,让工业无线的覆盖更为广泛。

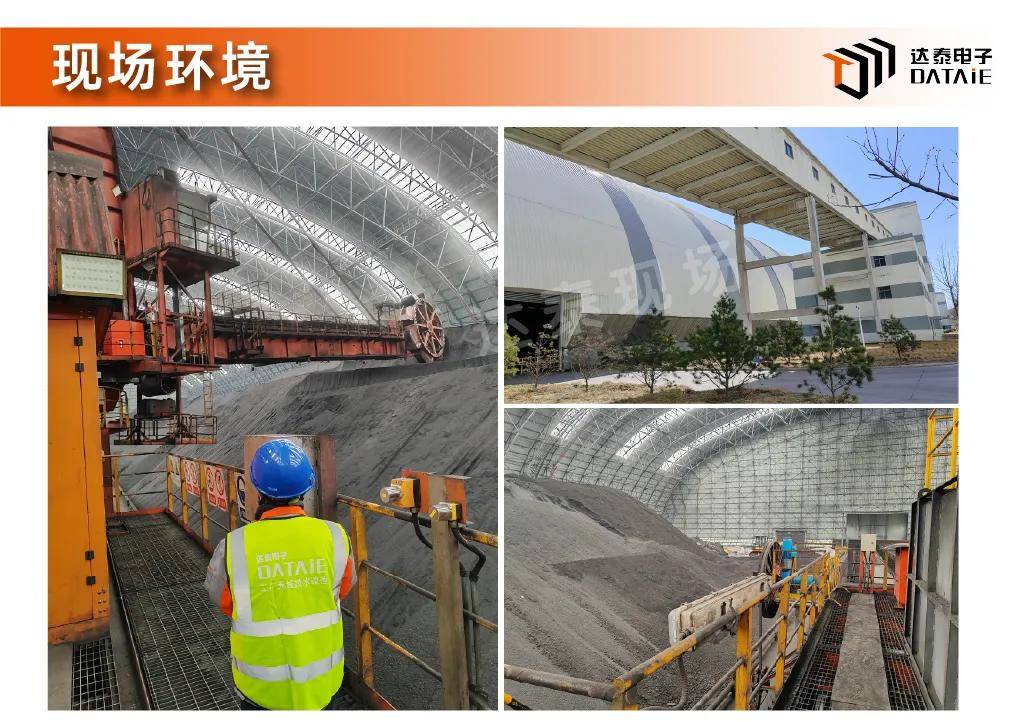

一、项目背景

本次客户是一家位于河北省以从事电力、热力生产和供应业为主的热电企业。目前承担1600多万平方米的民生供热任务,替代区域内小机组及一批燃煤锅炉,成功解决该区域的供热问题,每年向港城输送热量超过500万吉焦。

斗轮机(斗轮堆取料机)是燃煤发电厂中用于散料(如煤炭)堆存、取料和转运的关键设备。因期连续作业的工作特性,业主不但要能在中控室实时监控到斗轮机的运行状态,同时也要将现场10个摄像头的视频画面传回中控室做实时的监控。

二、项目难点

斗轮机作为连续作业的大型移动式散料处理装备,其无线通信系统面临多重技术挑战。在动态作业场景中,车载控制单元与地面程控系统间的信号传输需满足超低时延的严苛要求,否则可能引发设备动作响应滞后甚至非计划停机事故。特别是在长堆取作业模式下,复杂工况环境构成三重技术瓶颈:其一,大型钢结构框架与多级输送廊道形成的法拉第笼效应;其二,不规则煤堆形貌变化导致的信号多径衰落;其三,邻近高压电缆及变频驱动设备产生的强电磁耦合干扰。

针对视频监控流与工业控制指令的复合传输场景,需构建分层优化体系:在物理层采用动态频谱分配机制,通过认知无线电技术实现控制指令频段的专属预留;在数据链路层部署智能编码压缩算法,对视频流进行时空域联合降噪及关键帧优先传输处理;在应用层建立QoS保障策略,通过带宽动态调配确保控制指令包的传输优先级。这种多维优化架构形成了"频谱隔离+智能压缩+优先调度"的三重保障机制,破解了复杂电磁环境下控制信号可靠传输的关键技术难题。

三、达泰无线解决方案

在用户现场中,斗轮机上共装有10个摄像头,程控部分是以西门子S7-1500 PLC作为核心控制单元。目前中控室与斗轮机的就地程控站是通过光纤传输的,无线需要解决斗轮机控制室与就地程控站之间的图像及控制信号无线传输问题,距离300米左右。通过达泰PLC无线通讯专家团队商讨后,决定采用DTD428MCVY工业级自组网无线通讯装置来完成,分别安装在斗轮机控制室和就地程控站。

为确保斗轮机在复杂工况下的连续可靠运行,该无线通信系统采用多维优化设计方案:在物理层部署全向天线阵列,通过垂直/水平辐射单元实现360°无盲区信号覆盖,配合IP65防护等级外壳,抵御粉尘侵蚀与机械振动影响,实测动态覆盖半径突破800米。针对工业控制指令与多路高清视频的并发传输需求,通信协议栈嵌入智能QoS引擎,构建三级优先级保障机制,优先保障控制信号的稳定可靠传输。

无线通讯方案示意图 ▼

现场应用展示▼

四、无线方案的好处

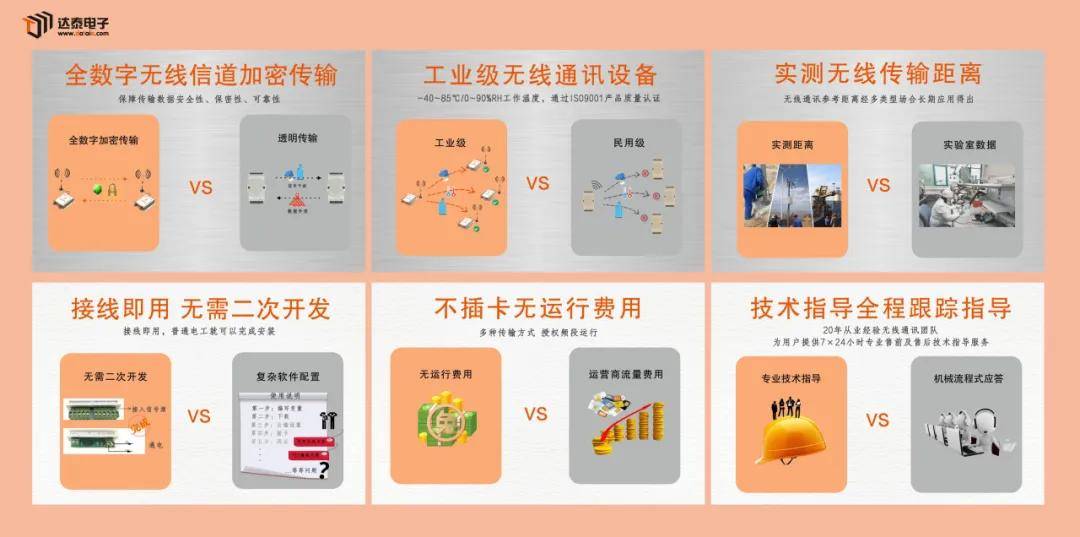

1. 节省改造周期,无需大型施工

免除布线维护困扰,缩短改造工期。

2. 安装简单,无需编程

无线通讯终端只需要接入信号并供给电源即可开始使用。普通电工就可以完成安装。

3. 数据传输可靠,全数字无线加密传输

通讯协议进行了再次加密处理,可以确保数据的安全和可靠性。

4. 无运行费用,无需插卡

后期在使用过程中,不需要支付任何无线设备运营费用。

5. 完备的售后服务

具有20年工业现场调试经验的无线通讯专家团队,为产品提供可靠的技术支持与售后服务。

五、战略合作企业案例

部分应用方式 ▼

斗轮机与就地PLC之间无线通讯,300m

物料运送线PLC无线应用,100m

盾构机西门子PLC之间PROFINET协议

生产线AGV与主控PLC之间,200m

焦化四大车无线联锁及视频监控传输,500m

5台天车与地面PLC之间,300m

快递分拣系统皮带与就地plc控制,200m

机器人之间无线组网通讯,500m

6台西门子PLC之间PN通讯,300m

智能立体车库触摸屏与PLC无线通讯,50m

西门子1500和霍尼韦尔DCS无线通讯,200m

RGV小车自组网无线通讯,150m

倍福PLC与MCGS触摸屏无线通讯,300m

堆取料机与就地plc无线组网及监控数据无线传输,500m