电源芯片在自动化测试中该如何降低成本增加精准度

在半导体行业快速发展的背景下,电源管理芯片作为电子设备的核心组件,其测试需求日益复杂。尤其是多路输出电源芯片(如单进四出、三出等)的测试,不仅需要覆盖多路输出的性能指标,还需兼顾测试成本与精度。如何在高复杂度测试中实现降本增效并提升数据准确性?

多路测试难题:高成本与空间限制的双重挑战

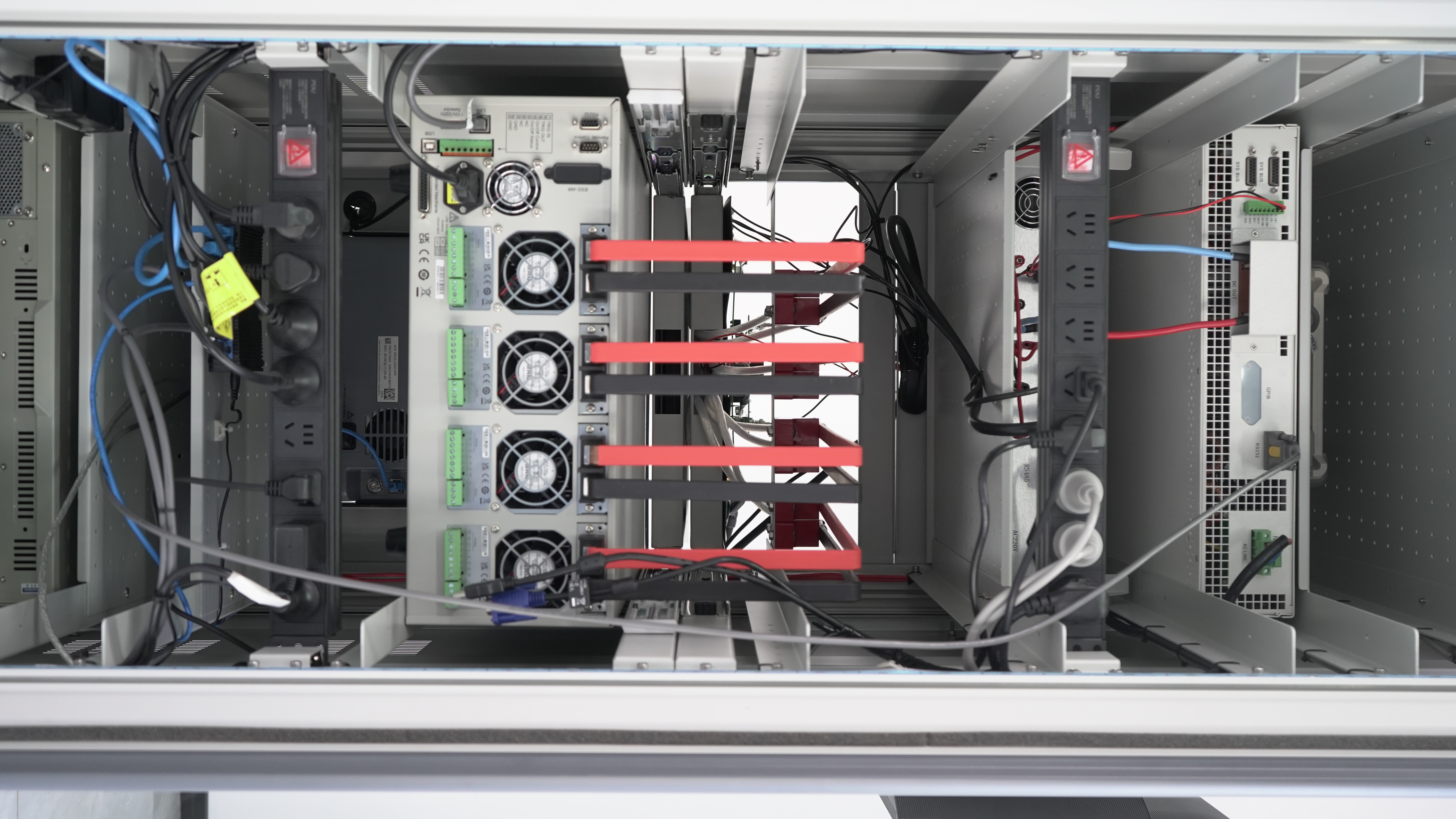

传统的多路输出电源芯片测试需为每路输出配置独立仪器。例如,单进四出芯片的万用表测试需5台设备同时工作,这不仅导致仪器购置成本飙升,还面临机柜空间不足的难题。对于测试量较大的企业而言,此类方式难以满足高效集成与规模化测试需求。

解决方案:继电器切换工装技术

通过继电器切换装置,仅需单台仪器即可完成多路测试。其核心原理是通过ATECLOUD系统指令控制继电器,将仪器信号动态切换至不同测试通路。例如,在四路输出测试中,系统自动切换继电器连接至对应引脚,逐路完成指标采集。此方案可减少80%的硬件投入,同时解决机柜空间限制问题,显著提升测试效率。

精度提升关键:低内阻线缆的选型与应用

在多路电源芯片的输出特性测试中,导线内阻对结果影响巨大。以输出电流限制测试为例,若线缆内阻过高,大电流工况下导线压降会导致负载异常或输出电压波动,直接影响测试准确性。因此,低内阻线缆成为高精度测试的核心保障。

案例分析:深圳某半导体公司的选型实践

以纳米软件为深圳某公司的测试选型为例:公司要求系统内部线缆内阻需低于2mΩ,设计团队对铜材质与镀银特氟龙线缆进行对比测试:

-

铜材质线缆:长度0.5m,内阻0.237mΩ

-

镀银特氟龙线缆:同规格下内阻0.734mΩ

尽管镀银线缆具有耐高温特性,但其内阻超出预期。最终选用铜材质线缆,实测阻值仅1.1mΩ,完全满足客户需求。此案例表明,线缆选型需基于实际测试数据,平衡成本与性能。

继电器切换工装与低内阻线缆的结合,需依托自动化测试系统(如ATECLOUD)实现高效协同。该系统可通过编程指令完成以下操作:

-

动态切换控制:按预设顺序切换继电器通路,实现多路自动化测试;

-

实时数据采集:同步记录各通路电压、电流等参数,生成标准化测试报告;

-

异常预警机制:检测线缆内阻波动或继电器故障,保障测试稳定性。

参考资料:www.namisoft.com/news/dymkcszt/72.html