光刻胶分类与特性:正性胶和负性胶以及SU-8厚胶和AZ 1500 系列光刻胶(上)

目录:

一、正性光刻胶及其技术进展

二、负性光刻胶及其技术进展

三、正性和负性胶比对及选择与权衡

四、正负性光刻胶归一的可能性

五、SU-8厚胶及其在MEMS中的应用

六、AZ 1500 系列光刻胶解析

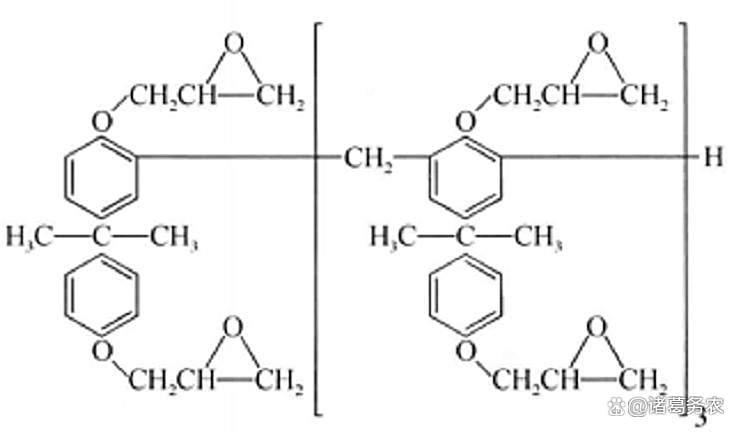

SU-8分子结构

一、正性光刻胶及其技术进展

(一)核心组成与化学成分

正性光刻胶作为微电子制造的核心材料,其性能直接取决于各组分的精确配比和协同作用。一套完整的正性光刻胶体系包含四大关键成分:树脂基体、感光剂、溶剂及功能性添加剂,各组分通过精密配合实现图形化的高精度转移。

1. 树脂基体:

作为光刻胶的骨架结构,酚醛树脂是最常用的树脂类型,占比高达60%-80%。其分子结构中含有大量酚羟基(-OH),在未曝光区域能与感光剂形成强氢键网络,显著降低树脂在碱性显影液中的溶解速率。理想的光刻胶树脂分子量(Mw)需严格控制在1000-10000范围,分子量分布指数(PDI)应低于2.0,以保证成膜均匀性和显影稳定性。

除传统酚醛树脂外,聚羟基苯乙烯(PHS) 及其衍生物因具有更高的耐热性(玻璃化温度Tg > 150℃)和透光率,已成为深紫外线(DUV)光刻胶的首选树脂基材。

2. 感光剂:

在传统g线/i线光刻胶中,重氮萘醌(DNQ) 类化合物占据主导地位,其含量通常为树脂重量的5%-30%。DNQ分子结构中含有光敏性重氮基团(-N₂),在未曝光状态下作为强溶解抑制剂存在;曝光后发生Wolff重排反应,转化为亲水性的茚羧酸(Indene-Carboxylic Acid),溶解度剧增100倍以上。这种溶解反差机制是正性光刻胶成像的基础。

对于化学增幅型光刻胶(如KrF、ArF),感光剂被替换为光致产酸剂(PAG)。常用PAG包括碘鎓盐(如TPS-Tf)和硫鎓盐(如TPS-Nf),其在曝光时释放强酸性催化剂(如H⁺),触发树脂脱保护反应,实现化学放大效应,显著提升感光度。

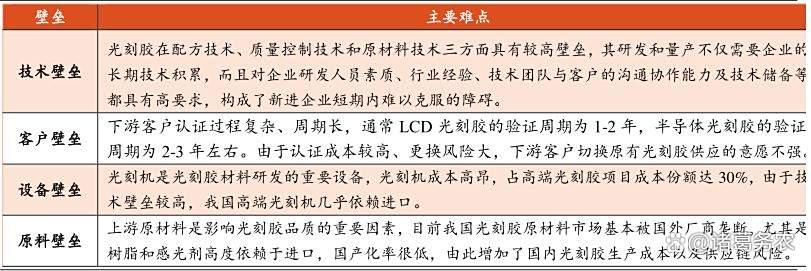

光刻胶产业具备四大高壁垒

3. 溶剂体系:

约占配方总量的70%-90%,主要承担溶解树脂和调节粘度的功能。丙二醇甲醚醋酸酯(PGMEA) 因其适中的沸点(146℃)和低毒性成为首选溶剂,可确保旋涂时形成均匀无缺陷的胶膜。乳酸乙酯和环己酮则用于高粘度配方,满足厚胶工艺(>10μm)的需求。溶剂选择需兼顾安全性与工艺适应性,如PGMEA的挥发性直接影响涂胶过程中的流平特性。

4. 功能性添加剂:

增粘剂:如六甲基二硅氮烷(HMDS),通过硅烷化反应将基板表面的亲水性硅羟基(Si-OH)转化为疏水性硅氧烷结构(Si-O-Si(CH₃)₃),大幅提升光刻胶与硅片的粘附力,避免显影时的剥离现象。

交联剂:在化学放大光刻胶中,三聚氰胺衍生物或苯代三聚氰胺(用量5%-20%)可在酸性催化剂作用下与树脂发生交联,增强非曝光区的耐蚀刻性。

耐热增强剂:最新研究通过硅烷偶联剂改性纳米二氧化硅(结构如式I所示),显著提升光刻胶的残膜率和高温稳定性,例如合肥鼎材2025年专利显示其可使光刻胶在120℃后烘后残膜率>95%,有效避免离子注入时的胶层剥离。

典型正性光刻胶配方组成及功能

(二)工作原理与光化学反应机制

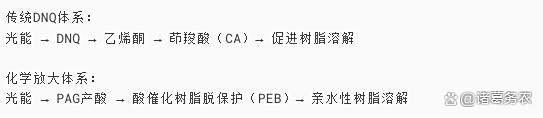

正性光刻胶的核心工作原理基于曝光区溶解度的可逆切换,通过光化学反应实现从掩模版到基底的图形转移。根据感光体系的不同,其作用机制可分为传统DNQ体系和化学放大体系两类。

1. 传统DNQ体系光化学机制

在g线(436nm)或i线(365nm)曝光下,DNQ经历复杂的光解反应:

曝光前:DNQ分子中的重氮基(-N₂) 与相邻的羰基(C=O) 形成共轭结构,使其具有强疏水性。DNQ通过分子间氢键与酚醛树脂的羟基结合,形成稳定的包络结构,有效抑制树脂在碱性显影液中的溶解。

曝光过程:吸收光子后DNQ发生Wolff重排,首先生成高活性的乙烯酮(Ketene) 中间体。该中间体迅速与环境中的水汽反应,转化为茚羧酸(Indene-Carboxylic Acid, CA)。CA分子含有亲水性羧基(-COOH),在碱性显影液中具有极高的溶解度(约3000nm/min)。

显影阶段:CA不仅自身溶解,还作为溶解促进剂破坏酚醛树脂的氢键网络,使曝光区域被快速溶解移除。未曝光区因DNQ的抑制效应保持低溶解速率(<5nm/min),形成高达600:1的溶解对比度,从而实现高分辨率图形化。

2. 化学放大体系(CAR)光化学机制

为适应深紫外(248nm及以下)曝光需求,化学放大光刻胶采用光致产酸剂(PAG) 和酸敏树脂的协同作用:

曝光过程:PAG吸收光子后分解产生强布朗斯特酸(如H⁺),该过程量子效率可达0.2-0.3(即每吸收3-5个光子产生一个酸分子)。

后烘(PEB)阶段:加热(90-130℃)触发酸催化链式反应。以t-BOC保护的PHS树脂为例,酸质子攻击叔丁氧羰基(t-BOC),使其脱保护转化为亲水的羟基苯乙烯(HOSP),同时再生酸催化剂。一个酸分子可循环催化数百个脱保护反应,实现化学放大效应,使感光度提升10倍以上。

溶解切换:脱保护后的树脂含有大量酚羟基,在碱性显影液(如0.26N TMAH)中溶解速率剧增。而未曝光区因缺乏酸催化剂,树脂保持疏水性,溶解抑制机制与传统DNQ体系类似10。

正性光刻胶两种工作机制对比

3. 关键性能优化机制

溶解抑制与促进平衡:在DNQ体系中,DNQ/树脂比例需精确控制。当DNQ含量低于10%时,抑制效果不足导致未曝光区溶解过快;高于25%则因过度交联影响显影速率。

酸扩散控制:在化学放大光刻胶中,添加碱性淬灭剂(如三辛胺)可中和曝光边界区的游离酸,抑制酸扩散导致的线宽粗糙度(LWR),使CD均匀性提升至<3nm。

交联增强:新型组合物引入硅烷偶联剂改性纳米SiO₂,其表面硅醇基(Si-OH)可与树脂形成共价键,显著提升固化膜的耐热性(耐受270℃以上),满足高能离子注入工艺需求。

(三)性能参数与技术特性

正性光刻胶的核心性能通过六大技术参数量化评估,这些参数直接决定其在先进制程中的适用性。以下对各参数的定义、测试方法及影响因素进行详细解析:

1. 分辨率(Resolution):

定义为光刻胶可精确转移的最小特征尺寸(Critical Dimension, CD),通常以线宽/间距(L/S)表征。分辨率受光散射效应和显影对比度制约:传统DNQ胶在g线曝光下极限分辨率约0.5μm,而化学放大胶(如ArF)可达22nm以下。例如,聚(HPMA-co-PMI)树脂基光刻胶在i线曝光下实现1μm分辨率,满足0.35μm IC制程需求。

2. 对比度(Contrast):

表征光刻胶从曝光区到非曝光区溶解速率过渡的陡度(γ值)。计算公式为γ = [log(D₁/D₀)]⁻¹,其中D₁为完全溶解剂量,D₀为初始溶解剂量。高对比度(γ>5)可生成垂直侧壁,减少线宽损失。DNQ胶的典型γ值为2-4,而化学放大胶可达10以上。

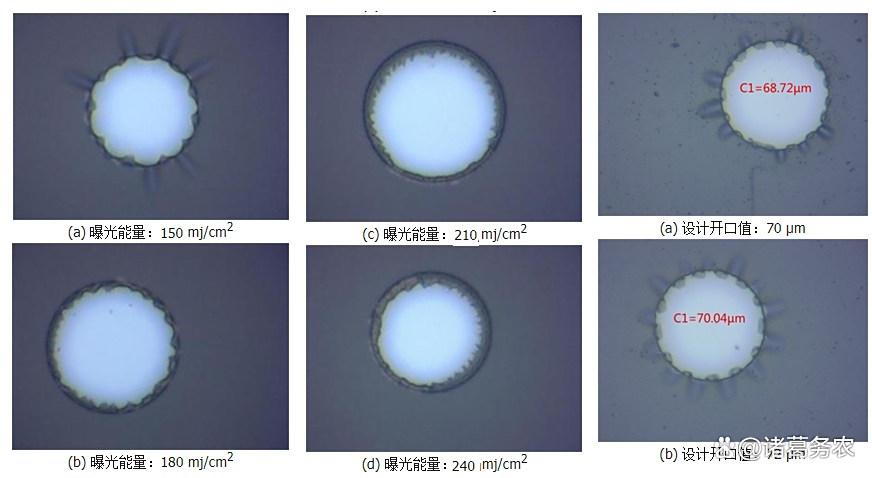

曝光能量对显影结果的影响

3. 敏感度(Sensitivity):

指形成良好图形所需的最小曝光能量(E₀),单位mJ/cm²。DNQ胶因量子效率低(~0.3),通常需60-100mJ/cm²曝光量(3μm胶厚);而化学放大胶利用链式反应,感光度提升至10-30mJ/cm²,显著提高产能。例如,新型耐高温正胶在365nm曝光下仅需30-35mJ/cm²。

4. 粘附性与抗蚀性:

粘附性指光刻胶与基底的结合强度,通过划格法测试(ASTM D3359)。抗蚀性则衡量其在刻蚀环境中的保护能力,包括耐干法刻蚀(等离子体)和湿法刻蚀(酸/碱)。酚醛树脂基光刻胶因含芳香环,抗氧等离子刻蚀选择比可达1:3(胶:Si)。

5. 工艺宽容度:

包括曝光宽容度(EL)和焦距宽容度(DoF)。EL定义为允许的曝光量变化范围(±10%Eop内CD变化<10%),而DoF指维持CD稳定的焦距范围。厚胶(如AZ4562,膜厚30μm)要求DoF>5μm,需优化树脂分子量分布以提升工艺稳定性。

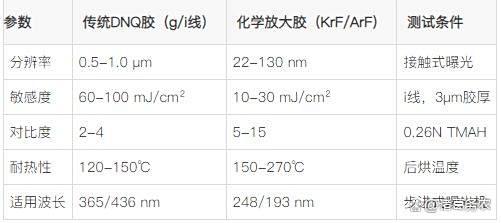

正性光刻胶性能参数对比(DNQ-化学放大

(四)应用优势与固有缺陷

1. 核心应用优势

分辨率与图形保真度:正性光刻胶凭借其高对比度特性,可实现更陡峭的图形侧壁(85-90°),特别适合微细线条(<1μm)的精确转移。其显影机制是曝光区完全溶解,避免了负胶因溶胀导致的图形畸变(通常5-10%线宽偏差)。例如在TFT-LCD阵列制造中,正胶可实现3μm线宽的精确图形化,良率达99.5%以上。

阶梯覆盖能力:在凹凸不平的基底表面,正胶通过自流平特性形成均匀膜厚(均匀性±0.01μm),而负胶因粘度高易产生覆盖缺陷。这一特性使其在多层布线IC制造中具有不可替代性,尤其适用于0.35μm以上制程的Al布线层光刻。

无毒性显影:正胶采用碱性水溶液显影(如0.26N TMAH),相比负胶所需的有机溶剂(二甲苯或乙酸丁酯),大幅降低VOC排放和废液处理成本。以8英寸晶圆厂为例,正胶工艺的化学品消耗成本可降低30%。

缺陷控制:DNQ体系在曝光后生成可溶性羧酸,显影残留物少,显著降低桥接缺陷(Defect Density<0.1/cm²)。而负胶的交联反应易产生微胶粒(Scum),需额外O₂等离子体清冼(De-scumming),增加工艺复杂度。

厚胶工艺适应性:高固含量配方(如AZ4562)通过调整旋涂参数(低速预旋涂+高速定厚),可实现4.5-30μm超厚胶膜,满足MEMS深槽刻蚀和GMR磁头制造的工艺需求。

2. 固有缺陷与应对策略

1)粘附性不足

酚醛树脂的疏水性与亲水性基板(如SiO₂/Si)匹配性差,易引显影时的胶层剥离(Peeling)。解决方案包括:

基板预处理:涂胶前涂覆HMDS增粘剂,使表面由亲水转为疏水。

树脂改性:引入含羧基或酰胺基单体(如N-(p-羧基苯基)甲基丙烯酰胺),增强与金属氧化物的结合力。

添加剂优化:合肥鼎材2025年专利采用硅烷偶联剂改性纳米SiO₂,通过Si-O-Si共价键提升界面附着力,残膜率>95%。

2)抗干法刻蚀能力弱:

正胶树脂的脂肪链结构在等离子体环境下稳定性较差。改进方向包括:

芳香环引入:如聚N-苯基马来酰亚胺共聚物,其玻璃化温度(Tg)>280℃,耐氧等离子刻蚀时间延长2倍。

无机掺杂:添加硅基纳米粒子(如倍半萜内酯共聚物),形成Si-O网络增强抗刻蚀性3。

成本压力:

原材料成本:DNQ及高纯度酚醛树脂占光刻胶总成本的60%以上。

工艺成本:化学放大胶需超净过滤(0.01μm滤膜)和严格环境控制(温湿度±0.5℃/±2%RH),增加生产复杂度。

应对策略:开发分子玻璃光刻胶(如星形四苯基乙烯衍生物),兼具小分子高纯度与高分子成膜性,原料成本降低20%。

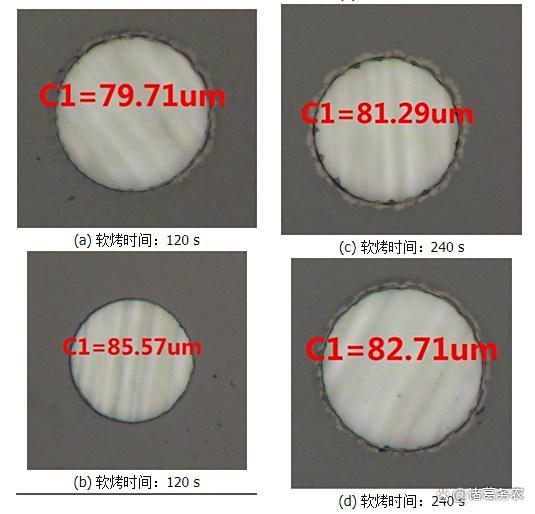

软烤时间对显影结果的影响

(五)完整工艺过程详解

正性光刻胶的图形化需经历八步精密流程,各步骤参数直接影响最终图形质量。以下详述关键工艺环节的控制要点:

1. 基板预处理(Pre-treatment)

微粒清除:采用RCA标准清洗(NH₄OH/H₂O₂/H₂O → HCl/H₂O₂/H₂O → HF/H₂O),去除有机残留、金属离子及自然氧化层,确保表面微粒<0.1个/cm²。

脱水烘烤:150-200℃热板处理1-2分钟,消除基板表面吸附水膜,使接触角>80°(憎水性表面)。

增粘处理:蒸汽法涂覆HMDS,反应式:(CH₃)₃SiNHSi(CH₃)₃ + 2Si-OH → 2(CH₃)₃Si-O-Si- + NH₃↑,形成单分子层(厚度0.7-1nm),粘附力提升3倍。

2. 涂胶(Coating)

旋涂参数:静态涂胶(低速400-500rpm,加速度80-120rpm/s,5-15s)使光刻胶铺展;动态定厚(高速900-1100rpm,加速度250-350rpm/s,35-45s)控制膜厚均匀性±2%。

膜厚控制:遵循公式:膜厚T = K×P/S^{0.5}(K为常数,P为固含量,S为转速)。例如AZ4562在4000rpm下膜厚7.5μm,降至2000rpm可达15μm。

3. 软烘(Soft Bake)

目的:去除溶剂(残留量<4%),增强粘附力,消除涂胶应力。

参数:热板90-110℃/60-120秒(DNQ胶);化学放大胶需低温烘烤(85-95℃/40-60秒)避免PAG预分解。

4. 对准曝光(Alignment & Exposure)

1)曝光模式:

接触式:分辨率高但缺陷多(掩模损伤),适合研发。

投影式:主流5×步进曝光机,NA=0.6-0.8。

浸没式:193nm液浸曝光(水介质,NA>1.35),分辨率突破45nm。

2)能量控制:

g线/i线曝光剂量60-100mJ/cm²(DNQ),化学放大胶降至30mJ/cm²以下。

5. 曝光后烘烤(PEB)

仅化学放大胶必需:热板105-130℃/60-90秒,促进酸催化反应。温度均匀性需±0.5℃(防止线宽漂移)。

特殊工艺光刻胶商品

6. 显影(Development)

1)方法选择:

浸没式:显影均匀性差(±15%),已淘汰。

旋覆浸没(Puddle) :主流方式,分两次喷覆0.26N TMAH(23±0.5℃),首次10-20秒溶解曝光区,二次10-15秒清除残留。

2)参数优化:

显影液浓度0.5%-1.0% TMAH,浓度过低(0.5%)导致残留,过高(1.5%)造成过显影。时间通常25-60秒,需匹配胶厚和感光度。

7. 坚膜(Hard Bake)

目的:彻底去除溶剂(<0.1%),提高交联密度,增强抗刻蚀性。

参数:120-130℃热板1-2分钟(DNQ胶);高温胶(如聚酰亚胺)可达150-200℃。过烘导致图形变形(线宽损失>10%)。

8. 去胶(Stripping)

湿法去胶:碱性溶液(5-10%NaOH,25-35℃)浸泡溶解,适合DNQ胶。但Al金属层忌用强碱,需专用有机剥离液。

干法去胶:O₂等离子体灰化(功率300-500W,5-10分钟),无残留且环保,适用于化学放大胶。

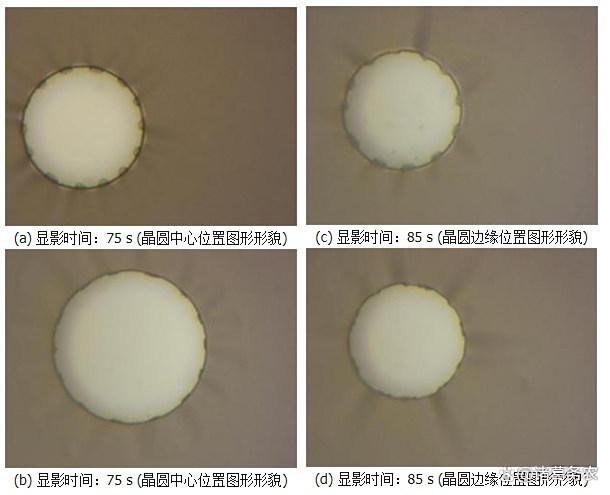

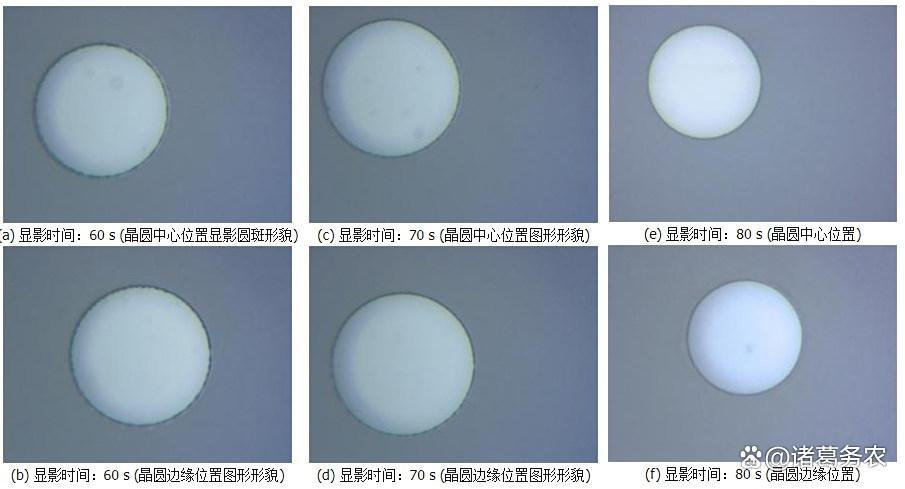

显影时间对显影结果的影响

(六)多样化应用场景

正性光刻胶凭借其高分辨率优势,在三大领域具有不可替代性,各领域对性能要求呈现显著差异:

1. 半导体制造领域

成熟制程(>0.35μm) :g线/i线 DNQ胶主导市场,如AZ系列(AZ1500/AZ5200)。其典型工艺为:前烘110℃/60秒 → i线曝光60mJ/cm² → 0.26N TMAH显影60秒 → 后烘120℃/60秒。此类胶成本低(约$200/kg),占半导体光刻胶用量的60%。

先进制程(<130nm) :化学放大胶成为必需。KrF胶(248nm)用于存储芯片关键层,分辨率130nm;ArF浸没胶(193nm)支持7-45nm逻辑器件制造,需搭配多重图形技术(如SADP/SAQP)。

特色工艺:图像反转胶(如AZ5214)通过二次曝光实现负胶图形,适用于剥离工艺(Lift-off)制作电极,侧壁垂直度>89°。

2. 平板显示制造

TFT阵列:高感光度正胶(如RZJ-304)用于ITO蚀刻,膜厚1.5-2μm,显影采用0.5% NaOH溶液(25秒),线宽精度±0.2μm。其关键优势在于无金属离子污染(避免TFT漏电)。

彩色滤光片:彩色光刻胶含颜料分散体系(RGB三色),需高平整度(膜厚差<0.1μm)和透光一致性(ΔT<2%)。黑色光刻胶(BM)要求高遮光性(OD>3.0),通常采用炭黑/树脂复合体系。

3. 特种应用场景

MEMS深槽刻蚀:超厚胶工艺选用AZ4562,通过低速旋涂(1000rpm)实现15-30μm胶厚,耐电镀液侵蚀(如Au/Cu浴),支撑高深宽比(>10:1)结构制造。

高温环境应用:耐高温正胶(如poly(HPMA-co-PMI))在270℃后烘后残膜率>90%,适用于GaN功率器件制造中的高温注入工艺。

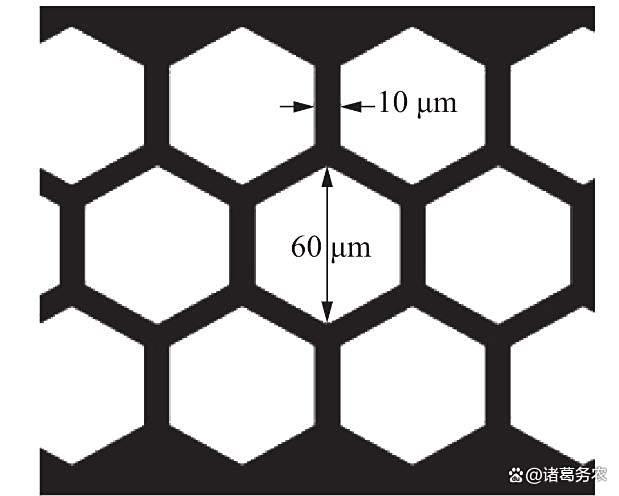

掩膜版几何示意图

(七)前沿发展趋势

1. 材料体系创新

分子玻璃(Molecular Glass) :兼具小分子高纯度与高分子成膜性,如星形四苯基乙烯衍生物。其刚性立体骨架抑制结晶,玻璃化温度(Tg)>150℃,分辨率可达10nm级,是EUV光刻胶的理想候选。

金属氧化物光刻胶:含Hf/Zr的无机-有机杂化体系(如HfO₂-SO₂),通过溶胶-凝胶反应形成网络结构,兼具高蚀刻选择比(>5:1)和低线宽粗糙度(LWR<2nm),已用于5nm以下制程。

绿色溶剂体系:开发低毒性生物基溶剂(如γ-戊内酯)替代PGMEA,VOC排放降低70%,满足半导体厂EHS升级要求。

2. 工艺协同优化

多级显影控制:基于AI的显影终点监测系统,通过实时分析晶圆表面反射光谱,动态调整TMAH浓度(0.22-0.30N)和显影时间(±10%),使CD均匀性提升至±1.5nm。

低温成膜技术:采用自组装单层(SAM)增粘剂(如氯硅烷衍生物),涂胶前烘温度降至70℃,避免高温导致基板应力变形。

3. 功能集成与环保化

可回收组分设计:合肥鼎材2025年专利中,光刻胶组合物含可裂解链接剂(如酯基/缩醛基),使去胶后的树脂可酸解回收,溶剂回收率>85%,降低废弃物处理成本。

干法显影突破:超临界CO₂显影技术(SCD)替代TMAH水溶液,实现无废水排放。配合含氟光刻胶树脂(如PFOS-PHS),分辨率达16nm且无溶胀缺陷。

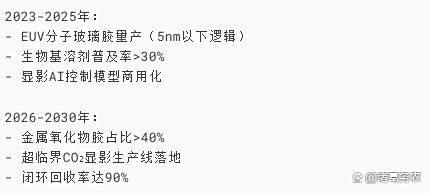

正性光刻胶技术发展路线图

(八)总结

正性光刻胶作为微纳制造的核心材料,其发展始终与半导体工业的演进紧密交织。从传统的DNQ/i线体系到化学放大的KrF/ArF体系,再到前沿的EUV分子玻璃和金属氧化物光刻胶,其技术演进的核心逻辑是持续提升分辨率、感光度和工艺宽容度,以满足集成电路线宽缩小的需求。同时,新材料体系(如硅烷偶联剂改性纳米SiO₂)和工艺创新(如AI显影控制)正系统性解决正胶的固有缺陷——粘附性不足和成本压力。

未来五年,正性光刻胶将沿着功能精细化、工艺环保化和制造智能化三大方向加速演进。随着EUV光刻在3nm以下制程的普及,金属氧化物光刻胶及超临界显影技术有望成为主流;而在成熟制程领域,绿色溶剂和可回收配方的推广将显著降低半导体制造的碳足迹。这些突破不仅将重塑光刻胶产业格局,更将为下一代信息技术提供关键材料支撑。

显影方式对显影结果的影响

二、负性光刻胶及其技术进展

负性光刻胶是半导体制造、微电子和显示技术中的关键材料,其特性与正性光刻胶互补。

(一)基本组成与工作原理

1. 核心成分:

树脂:通常为聚异戊二烯(天然橡胶),作为粘合剂提供机械强度与化学稳定性。

溶剂:二甲苯为主,维持液态流动性,涂布后挥发形成胶膜。

感光剂:光敏化合物(如叠氮化合物),曝光后释放氮气,产生活性自由基引发树脂交联。

添加剂:包括染色剂(减少光反射)、表面活性剂(改善显影亲水性)等。

2. 交联反应机理:

曝光后,感光剂分解产生的自由基使聚异戊二烯分子链交联,形成三维网状结构,导致曝光区不溶于显影液;未曝光区则被溶解,形成与掩膜版相反的图形(负像)。

(二)应用优势分析

1. 成本效益:

原材料(如天然橡胶)成本显著低于正性胶的酚醛树脂,降低制造成本30%以上。

2. 工艺简化:

无需正性胶的泛曝光(Blanket Exposure)和复杂后烘(PEB),减少步骤约25%。涂布次数少(如E3502负胶仅需1次旋涂,正胶需2次),降低漏涂风险。

3. 图形形成能力:

易形成孤立线条结构,适用于电极、导线等金属层图形化。显影后Undercut(侧蚀)较大(5–6.5 μm),避免金属镀膜卷边,适合高速激光器制造。

4. 抗蚀性能:

交联结构赋予高机械强度,耐强酸/碱刻蚀,适用于长时间等离子体干法刻蚀(如SU-8胶)。

(三)存在的不足与挑战

1. 分辨率限制:

显影时胶体溶胀(Swelling)导致图形边缘膨胀,线宽>2 μm难以突破,制约纳米级制程。

2. 显影变形问题:

有机溶剂显影易引发澎润现象,图形边缘锯齿化(图1),需添加表面活性剂改善。

3. 环保问题:

显影液含二甲苯等有机溶剂,处理不当污染环境,而正性胶使用水性显影液更环保。

4. 热稳定性弱:

交联结构耐热性差(如BN-303胶抗热性不足),高温下易变形,限制高温工艺应用。

(四)工艺过程与参数优化

1. 完整流程:

前处理→涂胶→软烘→曝光→后烘→显影→坚膜→检验。

2. 关键参数控制:

前处理:HMDS(六甲基二硅胺烷)增粘,增强胶-基附着力。

软烘:100–115℃去除溶剂,过高温度导致胶膜脆化。

曝光:波长365 nm(i-line),能量150–180 mJ/cm²,不足则残留底膜。

显影:70–80 s(动态喷洒),过短残留胶体,过长导致过显影。

3. 显影机理:

负胶显影依赖酸碱中和反应:未曝光区含H⁺与碱性显影液(如KOH)反应溶解,需添加表面活性剂增强疏水胶体的亲水性。

4. 缺陷控制:

显影不洁:通过优化曝光能量(↑能量减轻过显影但加重残留)和显影时间解决。

针孔缺陷:胶膜过薄时易出现,需平衡厚度与分辨率。

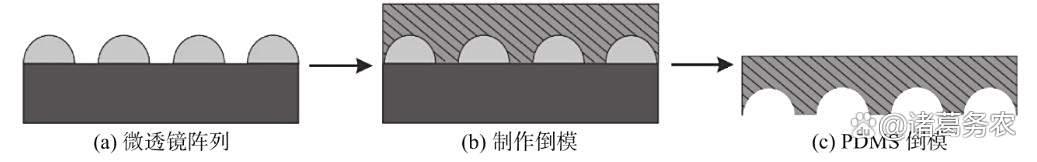

PDMS微透镜阵列倒模

(五)发展趋势与创新方向

1. 高分辨率化:

开发化学放大负胶(如SU-8改进型),感光速度提升10倍,分辨率突破至0.25 μm。

2. 环保化:

水性显影负胶(如部分LCD用黑色负胶),减少有机溶剂使用。

3. 多功能化:

复合型负胶:添加纳米颗粒(如金属氧化物),赋予SU-8胶磁性、光学调控等功能。

低温固化型:适应柔性基板(如PI薄膜),拓展至OLED显示领域。

4. 工艺智能化:

基于AI的参数自适应系统:实时监控光强衰减(如E3502胶要求光强7.9–8.1 mW/cm²),动态调整曝光时间。

(六)总结

负性光刻胶凭借成本低、抗蚀性强、工艺简单的优势,在微米级图形(如MEMS、功率器件)中不可替代,但分辨率与环保性仍是瓶颈。未来将通过化学放大体系、水性配方、智能工艺突破限制,在先进封装、显示面板等领域持续发挥核心作用

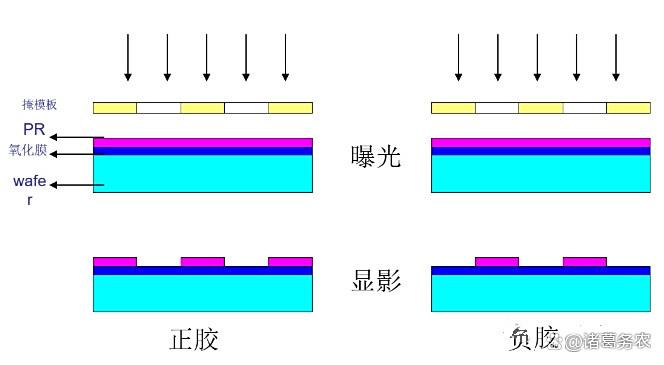

正胶和负胶显影

三、正性和负性胶比对及选择与权衡

光刻胶作为微电子制造的核心材料,其正性与负性类型的选择需基于分辨率、工艺兼容性、成本及环保等多维度进行权衡。

(一)正性与负性光刻胶的核心性能对比

正性与负性光刻胶的核心性能对比

(二)选择依据与核心权衡因素

1. 分辨率与图形精度需求

选正胶:当线宽要求≤0.5μm(如先进制程芯片、高密度集成电路)时,正胶因分子尺寸小、显影无溶胀,可保证图形侧壁垂直度(85°~90°)。

选负胶:若图形尺寸>3μm(如MEMS器件、PCB线路),负胶因成本低且粘附性强,可满足基础需求。

2. 工艺复杂度与稳定性

正胶需严格控温(如PEB±0.5℃)并搭配化学放大技术(如PAG),以提升灵敏度14;负胶工艺简单(如无需PEB),但需氮气环境曝光防氧化。

案例:某激光器芯片制造中,原用正胶AZ5214需两次涂胶+泛曝光,改用负胶E3502后单次涂胶即解决金属卷边问题,良率提升15%。

3. 抗蚀刻性与粘附性平衡

若刻蚀液为碱性(如KOH蚀刻硅),禁用正胶(易被溶解),需选负胶。

对多层堆叠结构(如TFT阵列),负胶的强粘附性可防止图形剥离,而正胶需添加硅烷偶联剂改性树脂弥补缺陷。

4. 成本与环保合规性

负胶单价低(国产E3502比进口正胶便宜30%),但有机显影液需特殊处理9;正胶虽贵,但水性显影更易合规。

(三)实际应用场景的典型选择策略

正性负性胶实际应用典型选择策略

(四)关键权衡与风险规避

分辨率 vs. 抗蚀性:正胶虽分辨率高,但需额外强化刻蚀屏障(如掺杂纳米SiO₂)8;负胶抗蚀性强却因溶胀牺牲精度。

工艺窗口 vs. 成本:负胶易操作但环保成本高;正胶工艺容差小(如曝光量±5%),需高精度设备支撑。

供应链安全:高端正胶(如ArF)国产化率<20%,依赖日美企业,而负胶(如g线)国内已实现替代。

(五)总结:选择策略的核心逻辑

优先正胶:高分辨率需求(<1μm)、环保合规严格、图形以孔/槽为主、可接受较高成本的场景。

优先负胶:成本敏感、厚胶/深蚀刻需求、孤立线条图形、基底粘附性要求苛刻的场景。

实际选择需结合设备能力(如光刻机波长)、材料供应链(国产替代进度)、工艺成熟度(显影/刻蚀匹配性)进行动态评估。