统计过程能力指数在齿轮制造中的应用学习分享

精准的艺术,数据的科学:统计过程能力指数在齿轮制造中的应用

在现代工业的宏伟交响曲中,齿轮,这个看似简单却至关重要的机械元件,扮演着无声的基石角色。从汽车变速箱的平稳换挡,到风力发电机的巨大叶片缓缓旋转,再到精密仪器中毫厘不差的传动,齿轮的质量直接决定了整个机械系统的性能、效率、噪音与寿命。然而,制造一个“完美”的齿轮,绝非易事。它是一门在微观尺度上追求极致的艺术,更是一门需要严谨数据支撑的科学。

传统上,齿轮制造依赖于“检验-筛选”的模式,即生产出大量齿轮后,通过测量工具挑出合格品与不合格品。这种方式不仅成本高昂、效率低下,更是一种被动的“事后补救”。而现代质量管理追求的是“事前预防”,即在生产过程中就确保每一个环节都稳定受控,从而源源不断地输出合格产品。正是在这一背景下,统计过程控制(SPC) 及其核心工具——过程能力指数(Process Capability Index),便成为了齿轮制造领域不可或缺的“导航仪”与“体检报告”。

一、 基石理念:什么是统计过程能力指数?

要理解过程能力指数,我们首先要明白两个核心概念:“过程” 与 “变异”。

- 过程:在制造业中,任何一个生产步骤都可以被视为一个“过程”。例如,齿轮的滚齿、热处理、磨齿等,每一个都是一个独立的过程。

- 变异:世界上没有两片完全相同的树叶,同样,也没有两个完全相同的齿轮。由于人、机、料、法、环、测(5M1E)等各种因素的影响,生产出的每一个齿轮的尺寸(如齿厚、公法线长度、跳动等)都会存在微小的差异。这种差异就是“变异”。变异是不可避免的,但可以被管理和控制。

SPC的核心思想,就是利用统计方法(如控制图)来监控生产过程中的变异,区分出正常的、随机的“普通原因变异”和异常的、可追溯的“特殊原因变异”,从而使过程达到并维持“统计受控状态”。

而当过程稳定受控后,我们便需要回答一个更关键的问题:这个过程生产出的产品,能满足技术规格要求吗? 此时,过程能力指数便闪亮登场。

过程能力指数,简言之,是衡量一个稳定过程其输出结果满足规格要求程度的量化指标。它将过程的自然波动范围与客户或设计规定的公差范围进行比较,给出一个直观的、数字化的评估。

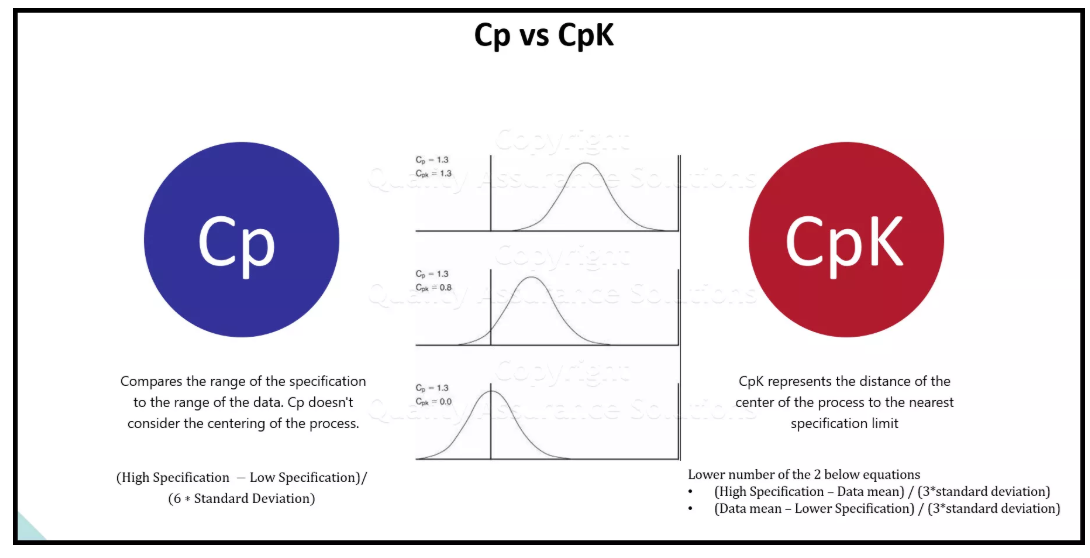

最常用、最基础的两个指数是 Cp 和 Cpk。

Cp:过程潜能指数

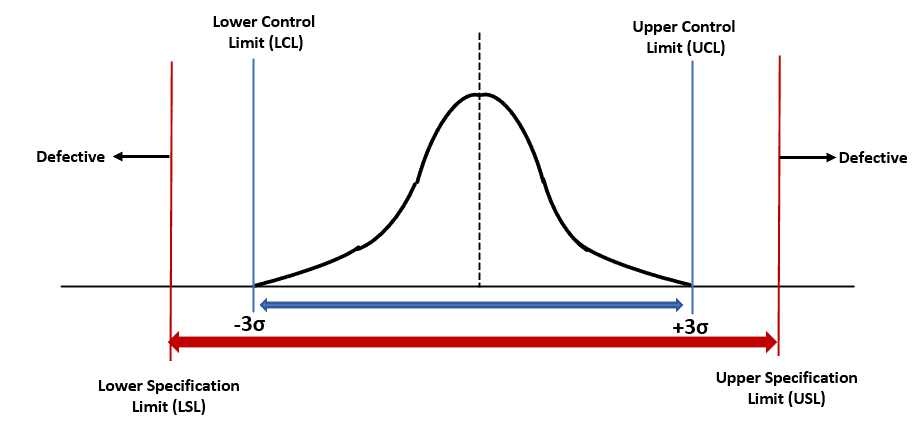

○ 公式:Cp = (USL - LSL) / (6σ)

○ 解读:Cp只考虑数据的离散程度,忽略了数据分布中心与公差中心的偏移。它回答的是“过程的潜在精度有多高?”。

○ USL:规格上限(Upper Specification Limit)

○ LSL:规格下限(Lower Specification Limit)

○ σ:过程的标准差,代表了过程的自然波动范围(过程能力)。6σ(即±3σ)涵盖了99.73%的数据。

○ 比喻:好比一个射手的“精度潜能”。如果靶心周围的环区很宽(公差大),而他的弹着点非常密集(6σ小),那么他的Cp值就很高,说明他具备打出高环数的潜力。

● Cpk:过程性能指数

○ 公式:Cpk = Min[ (USL - μ) / (3σ), (μ - LSL) / (3σ) ]

○ 解读:Cpk同时考虑了过程的离散程度和分布中心与公差中心的偏移。它回答的是“过程当前的实际表现如何?”。

○ μ:过程输出的平均值。

○ 比喻:继续射手的比喻,Cpk不仅看弹着点是否密集,还看这组弹着点的中心是否偏离了靶心。即使弹着点很密集(Cp高),但如果整体偏向靶心的左上角,那么实际得分(Cpk)也会降低。

通常的评判标准如下:

● Cpk < 1.0:过程能力不足,必然会产生不合格品。

● Cpk = 1.0:过程能力刚刚够用,但过程均值稍有偏移或波动稍大,就会产生不合格品。这通常被认为是“最低可接受水平”。

● Cpk = 1.33:这是一个常见的工业标准,表明过程能力良好,有了一定的安全余量。

● Cpk = 1.67:过程能力优秀,是许多优秀企业的内部目标。

● Cpk ≥ 2.0:过程能力卓越,达到“六西格玛”水平,是行业标杆。

二、 齿轮制造的关键特性与过程能力分析

齿轮不是简单的圆柱体,其几何形状复杂,精度要求涉及多个维度。在制造过程中,以下几个关键特性的过程能力分析至关重要:

- 齿坯加工阶段:基准的建立

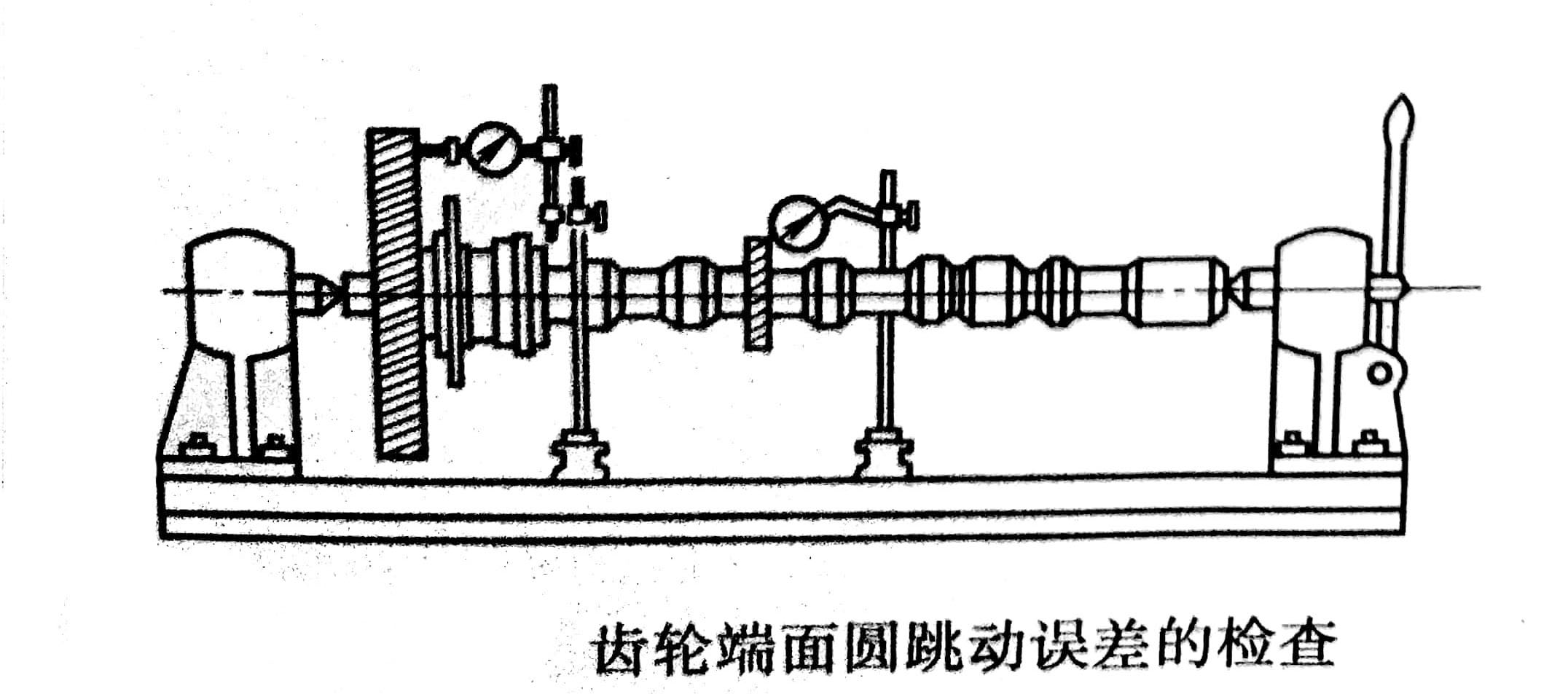

● 齿轮的孔或轴是后续齿形加工的基准。如果基准本身精度不够,后续所有加工都会“失之毫厘,谬以千里”。关键特性:内孔/外圆直径、端面跳动、径向跳动。

● 能力分析应用:对车削或磨削过程进行Cpk研究,确保基准面的直径尺寸和形位公差稳定地控制在规格范围内。一个高的Cpk值意味着为后续齿形加工提供了一个稳定可靠的“舞台”。

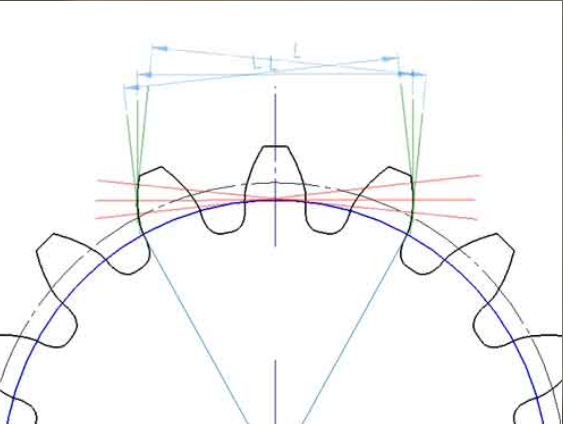

- 齿形加工阶段(如滚齿、插齿):齿廓的形成

● 这是齿轮成形的核心步骤,直接决定了齿轮的传动精度和噪音水平。关键特性: 齿厚或公法线长度:控制齿轮的侧隙,影响传动的平稳性和反向冲击。

齿廓总偏差:描述实际齿形与理想渐开线的差异。

○ 齿向偏差:描述齿宽方向上齿线的偏差,影响齿面接触区域。

● 能力分析应用:对滚齿机床的Cpk研究极具价值。例如,连续测量一批齿轮的公法线长度,计算Cpk。如果Cpk值低,可能意味着机床主轴轴承磨损导致跳动、刀具磨损过快、或切削液参数不稳定。通过分析,可以精准定位问题,而非盲目调整。

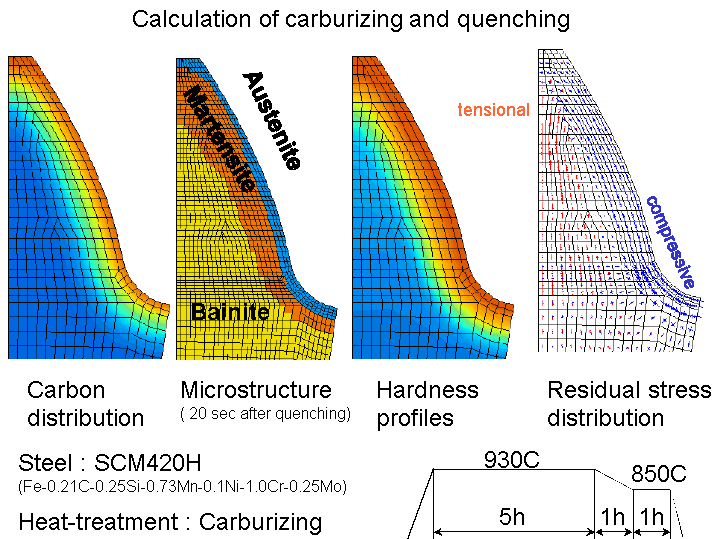

- 热处理阶段:赋予强度与韧性

热处理(如渗碳淬火)能极大提高齿轮表面的硬度和耐磨性,但也会引入变形。关键特性: 表面硬度、心部硬度。

○ 有效硬化层深度。

○ 热处理后的变形量(如内孔圆度变化、齿形齿向变化)。

● 能力分析应用:热处理是一个典型的“黑箱”过程,输入是毛坯,输出是带特性的成品。对硬度和层深进行Cpk监控,可以评估炉温均匀性、碳势控制稳定性等。更重要的是,将热处理前后的齿形、齿向数据关联分析,可以建立变形规律模型,通过预补偿加工来抵消变形,这需要深厚的过程能力数据作为支撑。

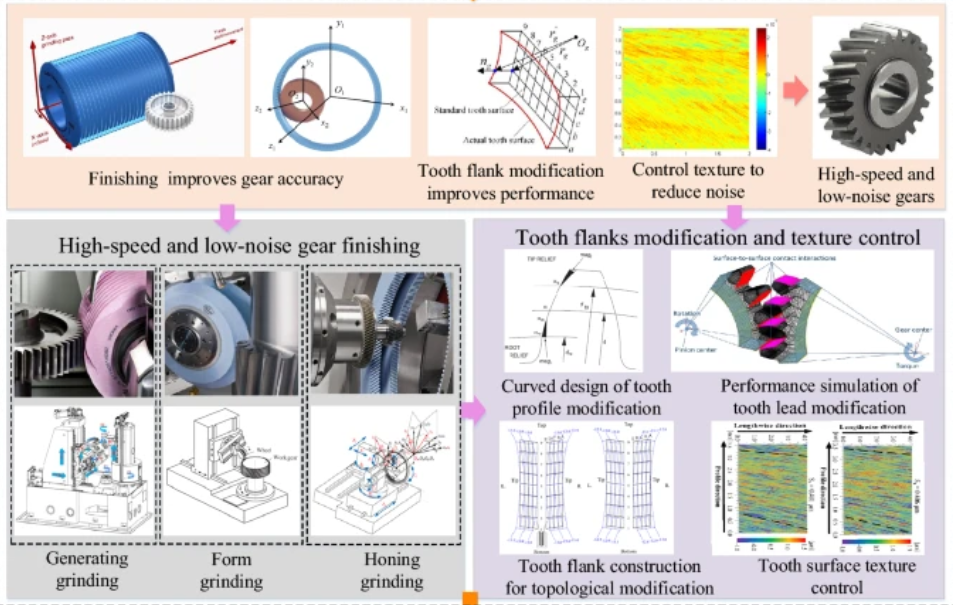

- 精加工阶段(如磨齿):

● 对于高精度齿轮,磨齿是最后一道精加工工序,旨在修正热处理变形,达到最终的精度等级。关键特性:单个齿距偏差、齿距累积总偏差、螺旋线总偏差、齿廓总偏差等(通常参照ISO 1328或AGMA标准)。

能力分析应用:磨齿是成本最高的工序之一。对其过程进行高频率的Cpk监控,意义重大。一个稳定的、高Cpk的磨齿过程,意味着它能持续产出达到设计精度等级(如ISO 5-6级)的齿轮,极大地降低了全检成本和废品率。

三、 实战演练:一个Cpk分析案例

假设某汽车变速箱齿轮,其对公法线长度W的要求为:USL = 32.050mm, LSL = 31.950mm,即公差带T = 0.100mm。

步骤1:数据收集

在滚齿过程稳定受控后,我们每隔一小时抽取一个齿轮,共抽取25个子组,每组5个样品,总计125个数据。通过测量,我们得到这125个数据的平均值 μ = 32.005mm,标准差 σ = 0.015mm。步骤2:计算过程能力指数

● 计算Cp:

Cp = (USL - LSL) / (6σ) = (32.050 - 31.950) / (6 * 0.015) = 0.100 / 0.090 ≈ 1.11

● 这个值大于1,说明过程的潜在精度尚可,但远未达到1.33的良好水平。

计算Cpk:

首先,计算与上下限的距离:

(USL - μ) / (3σ) = (32.050 - 32.005) / (3 * 0.015) = 0.045 / 0.045 = 1.0

(μ - LSL) / (3σ) = (32.005 - 31.950) / (3 * 0.015) = 0.055 / 0.045 ≈ 1.22

然后,取最小值:Cpk = Min(1.0, 1.22) = 1.0

步骤3:分析与解读

● 结论:该滚齿过程的Cpk = 1.0,属于“临界状态”。虽然目前可能100%产品合格,但任何微小的波动(如刀具正常磨损、材料批次变化)都可能导致不合格品的出现。

● 深层洞察:我们注意到Cp(1.11) > Cpk(1.0),这说明过程的分布中心(32.005)与公差中心(32.000)存在偏移。偏移量虽小(仅0.005mm),但已经吃掉了过程的部分潜力。

● 改进方向: 首先调整过程均值:将加工中心目标值从32.005mm向32.000mm调整。这通常是成本最低的改进措施。

○ 然后减少波动:如果调整均值后Cpk仍不理想(例如,升至1.22,但仍低于目标1.33),则需要着手减少标准差σ。这可能包括:优化切削参数、采用更耐磨的刀具、加强温度控制等。

通过这个简单的案例可以看出,Cpk指数不仅给出了一个“分数”,更指明了改进的清晰路径。

四、 超越Cpk:更广义的过程能力在齿轮制造中的价值

过程能力分析的应用远不止于单个工序的监控。

- 供应链管理与供应商评价

大型主机厂(如汽车公司)在选择齿轮供应商时,不再仅仅看一份合格的样品报告。他们会要求供应商提供针对关键特性的PPK(初始过程能力指数)或CPK(长期过程能力指数)报告。一份Cpk ≥ 1.67的报告,是供应商技术实力和质量保证体系的最有力证明,远比“我们的产品是合格的”这类承诺更具说服力。

- 公差设计的科学依据

在设计阶段,工程师经常会面临“这个公差应该定多少?”的难题。定严了,成本飙升;定宽了,性能不保。通过历史的过程能力数据,设计者可以了解现有制造工艺的极限能力(即能达到的最小标准差σ是多少)。基于此进行的公差设计,既科学又经济,避免了“过度设计”或“无法制造”的尴尬。

- 预测性维护与成本控制

过程能力指数是一个领先指标。当一个稳定过程的Cpk值开始呈现下降趋势时,即使当前所有产品仍然合格,它也已经在发出预警:过程正在恶化!这可能是因为刀具寿命将至、夹具松动、机床精度正在衰减。基于Cpk趋势的预测性维护,可以将问题消灭在萌芽状态,避免大批量废品的产生,实现真正的成本节约。

- 推动持续改进的文化

Cpk将质量水平量化了,这使得不同车间、不同班组、不同供应商之间的比较成为可能。它为企业内部的持续改进活动(如精益生产、六西格玛项目)设立了明确的、可衡量的目标。当一个团队通过技术革新,将某个关键特性的Cpk从1.0提升到1.67时,其成就感和带来的经济效益是巨大的。

五、 挑战与未来展望

尽管过程能力指数威力巨大,但在齿轮制造的实际应用中仍面临一些挑战:

● 数据质量:Cpk结果的可靠性严重依赖于数据的真实性、测量系统的可靠性(MSA分析是前提)。一个本身误差很大的测量系统,会得出完全误导性的Cpk值。

● 非正态分布:传统Cp/Cpk基于数据服从正态分布的假设。但有些过程(如刀具磨损初期、跳动量)的输出可能并非正态分布,此时需要运用更高级的指数(如Cpm,Ppk)或进行数据转换。

● 多变量相关性:齿轮的多个质量特性之间往往是相关的。例如,齿廓偏差和齿距偏差可能共同源于同一个机床误差源。未来的方向是采用多元过程能力指数,从整体上评估齿轮的“综合质量”。

随着工业4.0和智能制造的推进,过程能力分析也正在与新技术融合:

● 与大数据和AI结合:通过传感器实时采集机床的功率、温度、振动等海量数据,利用人工智能模型直接预测最终齿轮尺寸的Cpk,实现真正的“虚拟测量”和“零缺陷”制造。

● 数字化双胞胎:在虚拟空间中构建齿轮制造的完整数字模型,在投产前即可模拟和优化过程能力,大幅缩短试制周期。

最后

齿轮,这个人类使用了千年的机械元件,它的制造,不再仅仅是工匠的手艺,更是数据驱动的精密科学。统计过程能力指数,如同一位永远不知疲倦、绝对客观的质量裁判,穿梭于齿轮制造的每一个环节。它将过程的“声音”(数据)与客户的“声音”(规格)进行对话,将模糊的“质量”概念,转化为清晰的、可行动的数字指标。

在竞争日益激烈的全球制造业中,对于任何一家立志于制造出世界级齿轮的企业而言,深入理解并娴熟运用过程能力指数,已不再是一种选择,而是一种必然。

往期精彩内容:

《齿轮检测中的“正负之谜”:为何有的项目有,有的没有?》

《交错轴啮合原理加工齿轮方法有哪些?》

《越来越难满足齿轮对滚齿的要求,不得不使用转为设计(变压力角)》