LabVIEW与PLC 汽车驻车制动自动调整

采用 LabVIEW 作为上位机开发平台、特定品牌 PLC 作为下位机,通过串口通信实现 PLC 软元件数据读写,满足系统实时监控、数据存储及安全控制需求,已在整车生产线验证实用价值,且具备良好可移植性。

应用场景

适用于汽车整车生产线的驻车制动自动调整环节。传统人工调整存在劳动强度大、效率与精度低、难定量研究等问题,该系统可替代人工,自动完成驻车制动调整,实时采集调整过程中的力矩数据、设备状态(如 “准备”“测试中”“合格”“不合格”“急停”),并将数据存储至数据库且上传至工厂生产网络,同时确保只有上位机发送开始命令,下位机才启动,保障操作安全。

.软件架构

软件部分由 LabVIEW(上位机)和 PLC(下位机)组成,二者通过 RS-232 转 RS-485 转换模块实现串口通信。LabVIEW 负责用户界面显示、数据库操作、生产网络对接及数据读写控制;PLC 负责电机、指示灯等硬件设备的控制。

功能实现

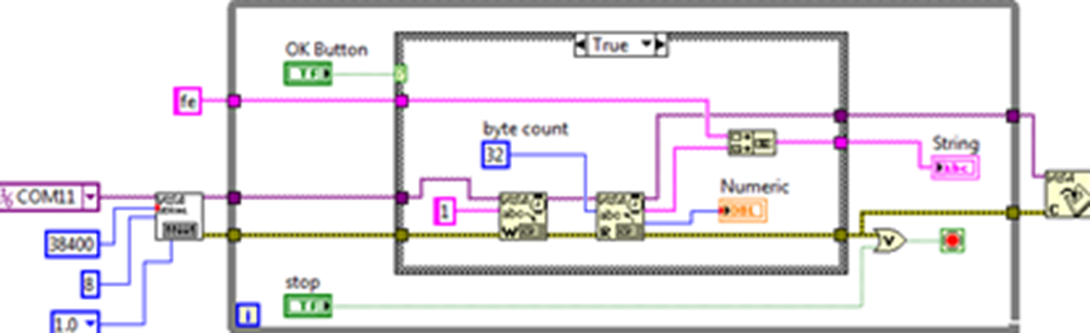

串口通信模块:基于 LabVIEW 的 VISA 规范开发,步骤包括初始化端口、读写端口、关闭端口。先通过 VISA 配置串口函数设置端口号、波特率、停止位、校验、数据位等参数;再用 VISA 写入和读取函数完成数据传输;中间添加延时器并利用属性节点检测读取数据位数,确保数据传输稳定;最后关闭串口释放缓存。同时将该模块封装成子 VI,便于后续程序调用,且通过输入控件配置串口参数,提升可移植性。

数据读写子 VI:在串口通信模块基础上开发,核心是按 PLC 通信协议编写通信命令。首先通过 “条件结构” 完成 PLC 软元件(X、Y、M、D)地址的转换计算;再计算校验码,校验码由命令码(CMD)、数据段(变量数据和变量地址)、控制字符 ETX 的 ASCII 码相加结果的最低两位得到,需用 “截取字符串” 函数将字符串每位截取并转十六进制,再通过 “复合运算” 函数相加;然后用 “连接字符串” 函数按通信协议连接命令各部分,形成读取或写入命令;最后利用串口通信模块子 VI 完成与 PLC 的数据交互。还通过 “下拉列表” 输入控件实现读写模式(读取为 0,写入为 1)和软元件类型的选择,方便操作。

用户界面:在 LabVIEW 中设计,同步显示 “准备”“测试中”“合格”“不合格”“急停” 等指示灯状态(对应 PLC 的 Y 软元件数据),以及实时力矩值(由力矩传感器采集后传输至 PLC,再由 LabVIEW 读取)和检测结果,方便测试员实时了解系统工作状态。

数据库与网络对接:LabVIEW 平台建立装调结果数据库,将读取的调整数据(如力矩值、检测结果、设备状态等)存入数据库,并与工厂生产网络对接,实现数据上传,满足企业数据存储和管理需求。

架构优点

功能互补:结合 LabVIEW 和 PLC 优势,LabVIEW 擅长用户界面设计、数据库操作及网络对接,PLC 擅长硬件控制,二者联合提升系统整体性能,解决单独使用 PLC 难以实现数据存储和网络接入,以及单独使用 LabVIEW 控制电机延时高的问题。

可移植性强:串口通信模块和数据读写程序均封装成子 VI,且串口参数通过输入控件配置,更换不同 PLC 时,只需调整参数配置或根据新 PLC 通信协议修改命令编写部分,即可应用于类似 LabVIEW 与 PLC 联合控制的系统。

开发效率高:封装的子 VI 可多次调用,在需要读写不同软元件数据时,无需重复编写基础通信程序,减少编程工作量,缩短开发周期。

实时性好:PLC 实时性强,能快速响应控制指令,LabVIEW 与 PLC 的串口通信流程简洁,数据传输稳定高效,确保用户界面能实时显示设备状态和数据,满足系统实时监控需求。