基于SiC的60kW LLC变换器采用新型变压器设计

文章来源:APEC2024-(Wolfspeed)

作者:Chen Wei, Jianlong Chen,Zongzeng Hu,and Fulin Zhan

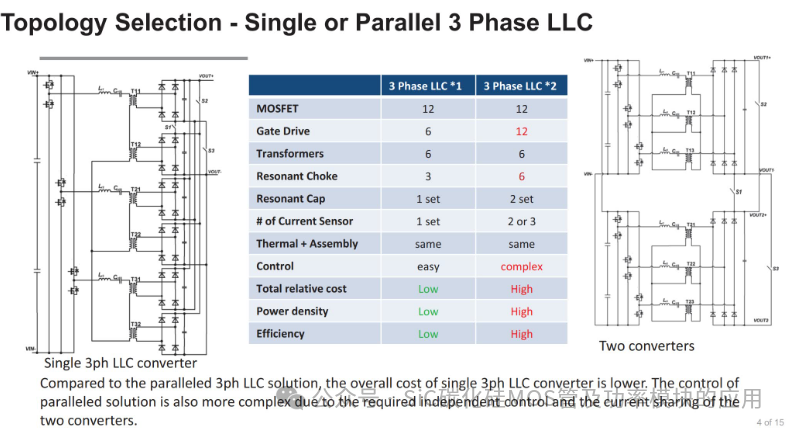

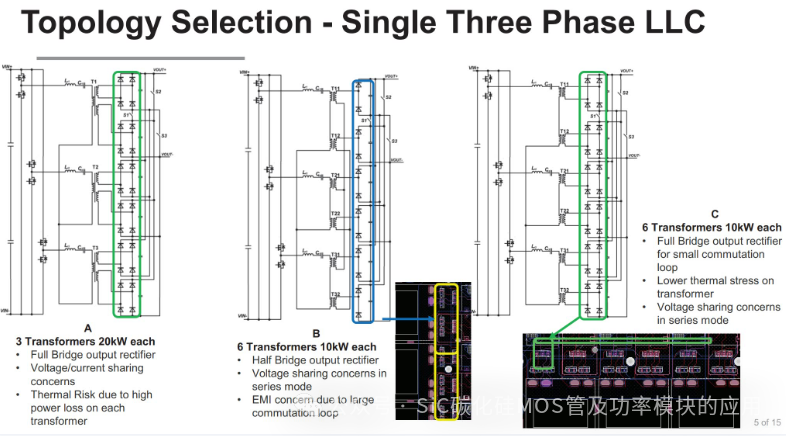

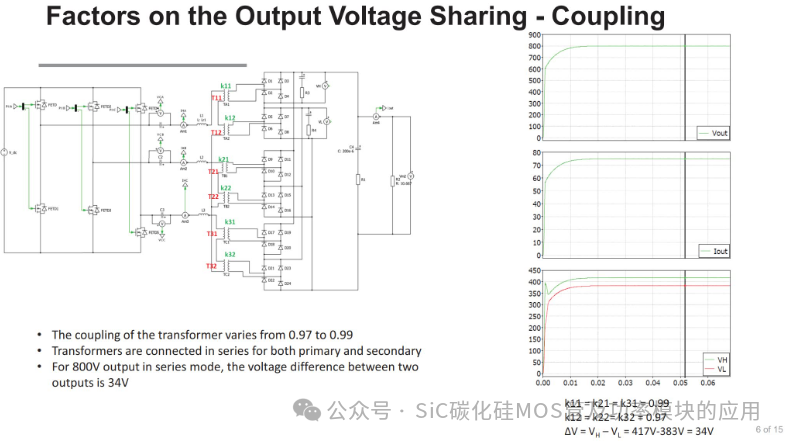

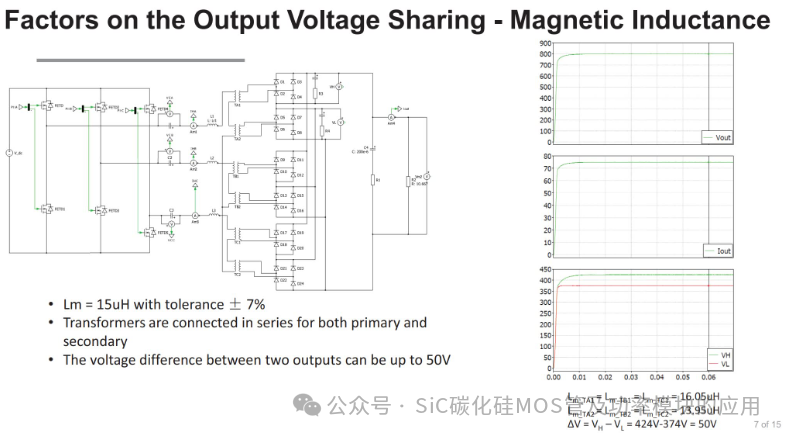

注:图片报告与文字无关

基于碳化硅(SiC)器件的 LLC 谐振变换器,是利用 SiC 材料的高频、低损耗、耐高温特性与 LLC 拓扑的软开关优势相结合的高效电力变换方案,已成为新能源、工业电源、电动汽车等领域的核心技术之一。以下从基础原理、核心优势、设计要点、典型应用及挑战五个维度展开解析。

一、基础认知:LLC 谐振变换器与 SiC 器件的适配性

1. LLC 谐振变换器的核心原理

LLC 是一种串联 - 并联谐振型 DC-DC 变换器,其拓扑核心由 “开关管(高频桥臂)+ 谐振腔(Lr谐振电感、Cr谐振电容)+ 励磁电感Lm(变压器原边)” 构成,通过调频控制(PFM) 调节输出电压,本质是利用谐振腔的阻抗特性实现开关管的零电压开通(ZVS) 和整流管的零电流关断(ZCS) ,从根源上降低开关损耗。

传统 LLC 多采用硅(Si)器件(如 MOSFET、快恢复二极管 FRD),但 Si 器件的开关速度慢、反向恢复电荷(Qrr)大、导通电阻(Rds(on))随温度升高而增大等缺陷,限制了变换器的高频化、高效率和功率密度提升。

2. SiC 器件与 LLC 拓扑的天然适配性

SiC 器件(主要为SiC MOSFET和SiC SBD(肖特基势垒二极管) )的材料特性完美契合 LLC 的高频软开关需求:

SiC MOSFET:开关速度比 Si MOSFET 快 5~10 倍,Qrr趋近于零,Rds(on)的温度系数平缓(高温下损耗增幅小);

SiC SBD:无反向恢复特性,导通压降低,耐高温(最高结温Tj可达 200℃以上)。

两者结合时,SiC 器件的低损耗特性可放大 LLC 的软开关优势,同时 LLC 的软开关环境又能避免 SiC 器件高频硬开关带来的寄生振荡问题,形成 “1+1>2” 的性能协同。

二、核心优势:SiC-LLC 相比硅基 LLC 的性能跃升

相比传统 Si 基 LLC 变换器,SiC-LLC 在效率、功率密度、高频化、温升控制等关键指标上实现质的突破,具体优势如下:

性能维度 | 硅基 LLC 变换器 | SiC-LLC 变换器 | 提升原理 |

|---|---|---|---|

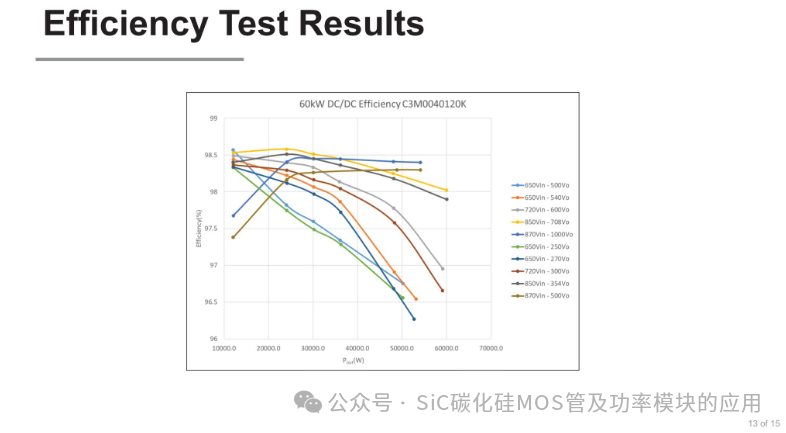

| 转换效率 | 中大功率下通常为 94%~96% | 可稳定达到 97%~99%(甚至更高) | SiC MOSFET 低Rds(on)+ 零Qrr,SiC SBD 无反向恢复损耗,开关损耗降低 50% 以上 |

| 功率密度 | 受限于低频(通常 < 100kHz)和散热体积 | 可提升至 2~3 倍(如从 3kW/L 升至 8kW/L) | 高频化(谐振频率可达 200kHz~1MHz)减小变压器、电感等磁性元件体积,SiC 耐高温特性简化散热 |

| 高频能力 | 谐振频率多低于 100kHz(高频下损耗剧增) | 谐振频率可达200kHz~1MHz | SiC 器件开关速度快,高频下开关损耗占比仍极低,适配 LLC 的调频控制特性 |

| 温升与可靠性 | 器件损耗大,结温易接近 Si 的极限(150℃) | 结温可控制在更低水平,或容忍更高环境温 | SiC 器件Tj上限高(200~250℃),损耗低导致温升平缓,延长系统寿命 |

| 宽工况适应性 | 轻载下软开关失效风险高,效率下降明显 | 轻载至满载均能稳定实现软开关 | SiC 器件开关特性更优,谐振腔参数设计更灵活,适配宽输入电压 / 负载范围 |

三、关键设计要点:SiC-LLC 的工程实现核心

SiC 器件的特性要求 LLC 变换器在拓扑选型、器件选型、参数设计、驱动与布局等环节进行针对性优化,避免 “照搬硅基设计” 导致性能浪费或失效。

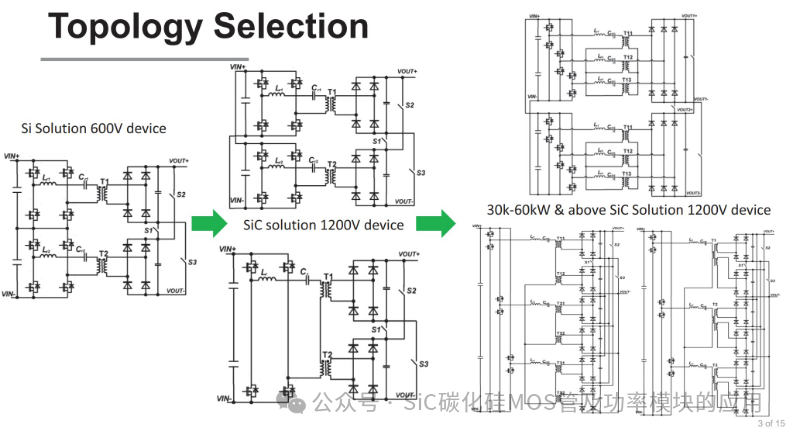

1. 拓扑选型:适配功率与电压等级

根据应用场景的功率(kW 级)和输入电压(高压 / 低压),SiC-LLC 常见拓扑分为两类:

半桥 LLC:适用于中小功率(<10kW)、低压输入(如 400V 直流)场景(如车载 DC-DC),结构简单、成本较低;

全桥 LLC:适用于中大功率(>10kW)、高压输入(如 800V/1500V 直流)场景(如工业电源、光伏逆变器),功率等级更高,均流性能好。

特殊优化:部分高功率场景会引入 “SiC MOSFET 同步整流”,替代传统二极管整流,进一步降低整流侧损耗(尤其是低压大电流输出时)。

2. SiC 器件选型:MOSFET 与 SBD 的匹配

器件选型需聚焦电压、电流、开关速度三大核心参数,同时兼顾成本:

SiC MOSFET 选型:

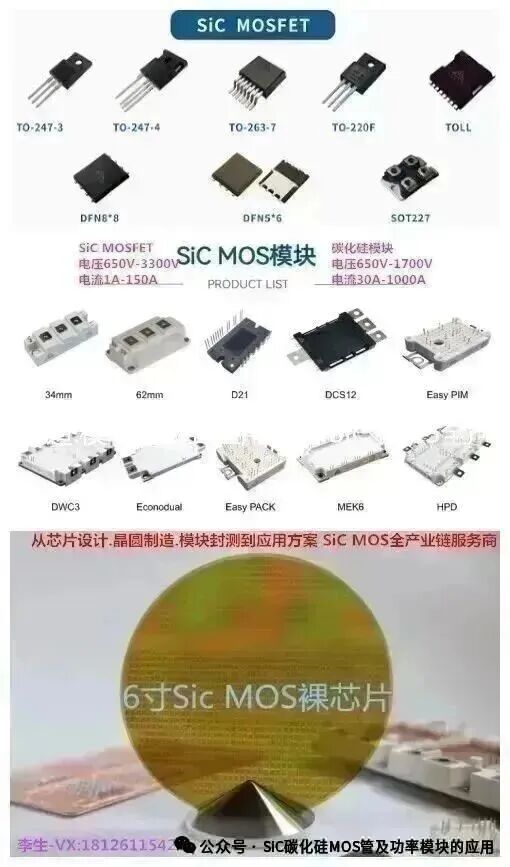

电压等级:根据输入母线电压选择,如 400V 系统选 650V SiC MOSFET,800V 系统选 1200V SiC MOSFET;

电流等级:按 “最大工作电流 ×1.2~1.5 安全裕量” 选择,优先选Rds(on)低的型号(降低导通损耗);

封装:中小功率选 TO-247,大功率选模块封装(如 34MM、Easy、62MM),提升散热与可靠性。

SiC SBD 选型:

用于整流侧,电压等级与 MOSFET 匹配,电流等级略高于输出电流,优先选导通压降(VF)低的型号。

3. 谐振腔参数设计:高频下的软开关匹配

谐振腔(Lr、Cr、Lm)是 SiC-LLC 的核心,参数设计需围绕 “全工况软开关 + 低谐振损耗” 目标,结合 SiC 的高频特性优化:

谐振频率(fr):传统硅基 LLC 的fr多为50~100kHz,SiC-LLC可提升至 200kHz~500kHz(甚至1MHz),需平衡 “磁性元件体积” 与 “器件开关损耗”(频率过高会导致谐振损耗上升);

励磁电感比(k = Lm/Lr):k越小,软开关范围越宽,但谐振电流峰值越大(增加导通损耗);SiC 器件低导通损耗的特性可允许更小的k值(如 0.1~0.3),拓宽软开关区间;

谐振电容(Cr):优先选高频特性好的薄膜电容,避免电解电容的高频损耗与寿命问题。

4. 驱动与保护电路设计:适配 SiC 的开关特性

SiC MOSFET 的驱动需求与 Si MOSFET 差异显著,若驱动不当会导致开关损耗增加、器件损坏:

驱动电压:栅极开启电压(Vgs(on))通常为 18~20V(低于 15V 可能导致Rds(on)增大,高于20V易击穿栅极),关断电压需加-5V负压(抑制米勒电容导致的误开通);

驱动芯片:需选用 SiC 专用驱动芯片,具备高速隔离、负压关断、过流保护功能;

保护策略:增加短路保护(SCP) 和过温保护(OTP) :SiC MOSFET 短路耐受时间短(通常 < 1μs),需快速检测(如通过源极电阻采样电流)并关断;结合热敏电阻监测结温,避免超温失效。

5. 布局与热设计:抑制寄生参数与强化散热

PCB 布局优化:SiC 高频开关会放大寄生电感(Lg、Ls)的影响,导致电压尖峰和振荡。需采用 “紧凑布局”:缩短功率回路(开关管 - 谐振腔 - 变压器)的布线长度,功率地与信号地分离,驱动回路独立屏蔽;

热设计:虽 SiC 耐高温,但高频下损耗仍需高效散热。中小功率可采用散热片 + 风扇,大功率需采用液冷系统,确保结温Tj< 200℃(建议留 50℃裕量)。

四、典型应用场景:SiC-LLC 的核心落地领域

SiC-LLC 的 “高效率、高功率密度” 特性,使其在需要严苛能效与体积要求的场景中成为首选:

1. 新能源汽车

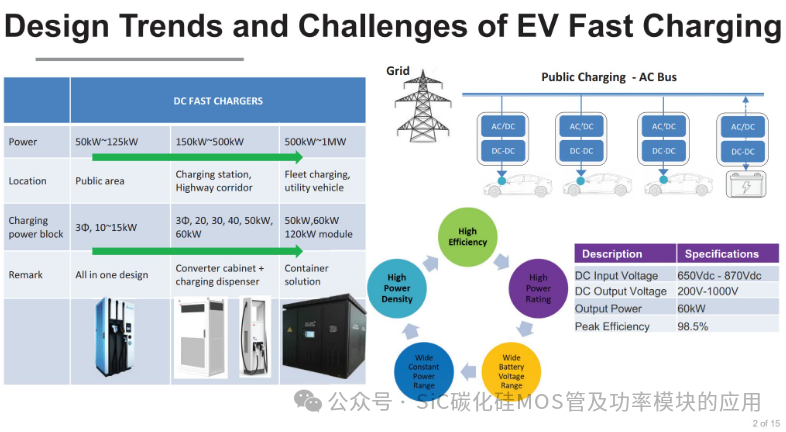

车载充电机(OBC):800V 高压平台车型中,SiC-LLC 作为 DC-DC 变换核心,可将 OBC 效率提升至 98% 以上,功率密度从 2kW/L 提升至 5kW/L,缩短充电时间;

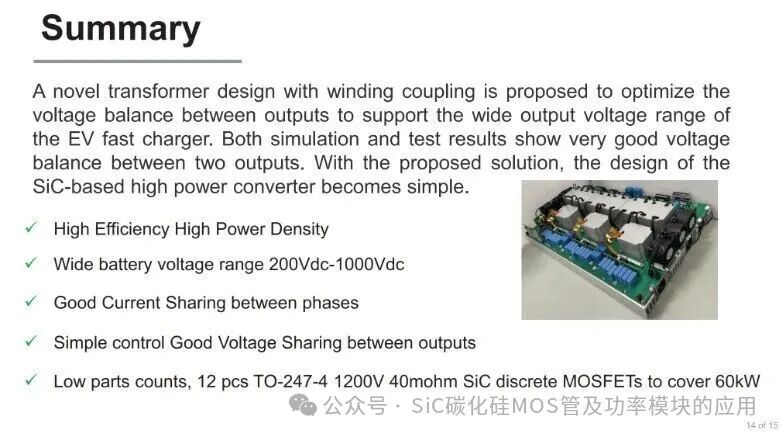

动力电池充电器:工业快充站中,SiC-LLC 支持大功率(60kW 以上)变换,适配宽电压电池组,同时降低散热系统成本。

2. 工业电源

服务器电源:数据中心对电源效率(要求 80 PLUS Titanium 认证,效率 > 96%)和体积要求极高,SiC-LLC可满足 1U/2U 超薄电源设计;

激光电源、电镀电源:需高频、高精度输出,SiC-LLC 的调频控制特性可实现稳定输出,同时降低设备体积。

3. 可再生能源

光伏逆变器(DC-DC 级):光伏组串电压高(1500V),SiC-LLC 可适配高压输入,将光伏直流电高效变换至逆变器母线,提升整机发电效率;

储能变流器(PCS):储能系统中,SiC-LLC 实现电池侧与电网侧的高效能量双向流动,适配宽SOC(荷电状态)下的电压波动。

五、挑战与应对策略

尽管 SiC-LLC 优势显著,但工程应用中仍面临以下挑战,需针对性解决:

核心挑战 | 具体表现 | 应对策略 |

|---|---|---|

| 器件成本较高 | SiC 器件价格是 Si 器件的 2~3 倍,推高系统成本 | 1. 规模化应用降低器件成本;2. 高频化减小磁性元件体积,抵消器件成本增幅;3. 选用国产 SiC 器件 |

| 寄生参数敏感 | 高频下寄生电感导致电压尖峰,击穿器件 | 1. 优化 PCB 布局(缩短功率回路);2. 串联 RC 吸收电路抑制尖峰;3. 选用低寄生参数的 SiC 模块 |

| 驱动与保护复杂度高 | 栅极电压要求严格,短路耐受时间短 | 1. 采用 SiC 专用驱动芯片;2. 设计快速响应的短路检测电路(如基于磁集成电流传感器);3. 通过仿真预演极端工况 |

| 可靠性验证难度大 | 高频、高温下长期可靠性数据不足 | 1. 选用车规 / 工业级 SiC 器件;2. 进行加速老化试验(HALT/HASS)验证 |

六、总结

基于SiC器件的LLC变换器,是电力电子领域 “高频化、高效化、小型化” 发展趋势的核心载体。其本质是通过SiC的材料特性释放LLC拓扑的软开关潜力,实现 “损耗 - 体积 - 效率” 的最优平衡。随着SiC器件成本下降、驱动与保护技术成熟,SiC-LLC将在更多高压、大功率场景中替代硅基方案,成为下一代电力变换的主流技术。

注明:此文来源网络,是出于传递更多信息之目的,文中观点仅供分享交流。