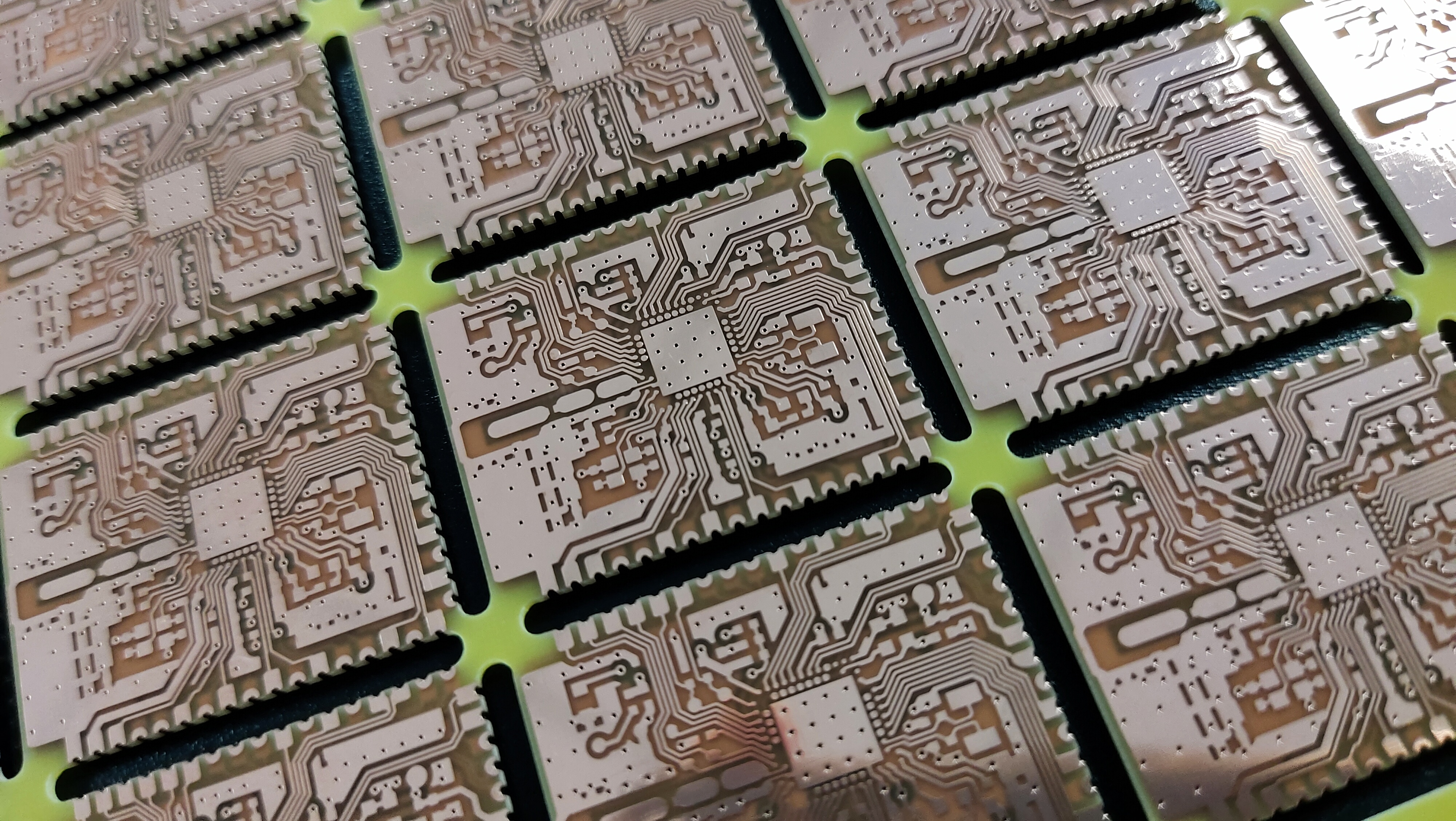

2025有铜半孔工艺参数设计规范

在电子产品向微型化、集成化迅猛发展的当下,对PCB制造工艺的精度与可靠性提出了更高要求。有铜半孔工艺作为突破传统连接方式的前沿技术,正成为众多高端电子设备实现性能跃升的核心密码。猎板深耕PCB定制领域,凭借对前沿工艺的持续探索与创新实践,在有铜半孔工艺的研发与应用上积累了深厚的技术底蕴,为全球客户提供契合复杂需求的优质解决方案。

一、有铜半孔工艺的定义与原理

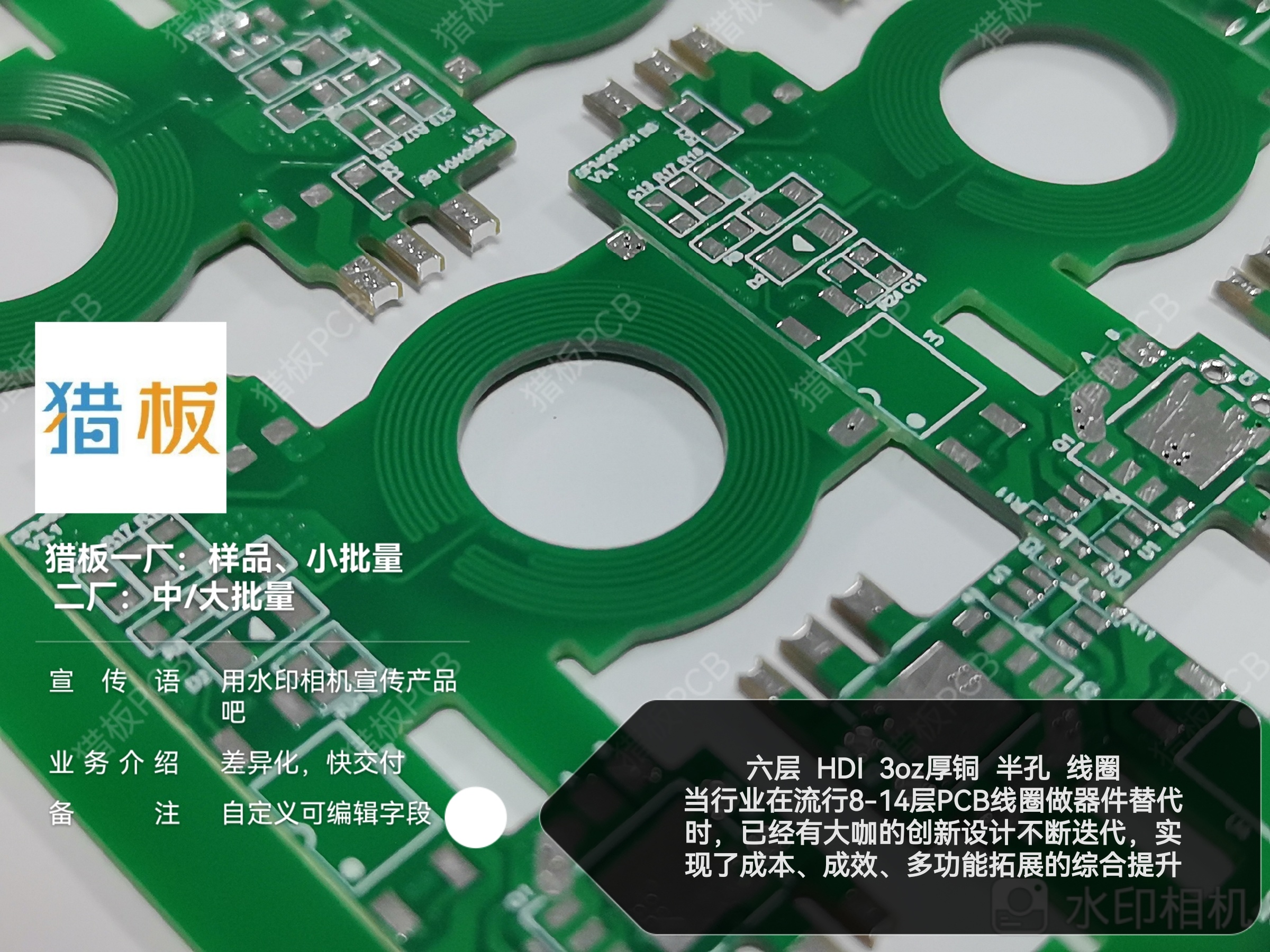

有铜半孔,直观来讲,是指在PCB板边缘的孔,仅有一半穿透板材,且孔壁经过镀铜处理。其原理是先依据设计要求在PCB板上钻孔,随后通过沉铜、电镀等工序,使孔壁覆盖一层铜,以实现良好的导电性能。之后,运用特殊的加工手段,将孔的一半切除,留下一半孔在板边,这就形成了有铜半孔。这种工艺主要应用于高密度、高精度、高可靠性的电子设备,像通信、计算机、航空航天等对电子元件连接稳定性要求极高的领域。

二、有铜半孔工艺的作用

(一)增强机械强度

有铜半孔连接了PCB板的不同层,如同建筑中的钢筋,增强了整个电路板的整体机械强度,让电路板在面对震动、冲击等外力时,更加耐用可靠,减少因机械应力导致的线路断裂等问题。

(二)实现电信号传输

在复杂的电路系统中,有铜半孔承担着连接不同元件、传输电信号的重任。无论是数据的高速传输,还是微弱信号的精准传递,有铜半孔都确保了信号在不同层之间稳定、高效地传导,保障电子设备的正常运行。

(三)供应电源

它能够连接电源层与电路板的其他层,稳定地为电路板各个部分提供电力,维持电子设备的能源供应,保证设备持续稳定工作。

(四)辅助热传导

电子设备运行时会产生热量,有铜半孔可以将电路板上的热量传导至其他层或者散热器,有效降低电路板的温度,维持电路板在适宜的温度范围内稳定工作,延长电子设备的使用寿命。

(五)提升电磁屏蔽性能

有铜半孔能有效减少电磁干扰(EMI)对电路板的影响,优化电路板的电磁屏蔽性能,使电子设备在复杂的电磁环境中也能正常工作,提升设备的抗干扰能力。

三、有铜半孔工艺相关参数

猎板在长期实践中积累了大量有铜半孔工艺的参数经验,以下是一些关键参数:

(一)最小孔径

通常情况下,有铜半孔最小孔径需≥0.6mm。过小的孔径在加工过程中,不仅会增加钻孔难度,还容易导致孔壁铜层附着不良、铜皮脱落等问题,影响电路板的性能与可靠性。当然,随着技术的不断进步与设备的更新,猎板也在不断探索更小孔径的加工可行性,为客户提供更精细化的服务。

(二)半孔焊盘边到板边距离

该距离应≥2mm。保证足够的距离,一方面能防止在后续加工,如铣板、切割等过程中,对焊盘和孔壁铜层造成损伤;另一方面,也有利于提高焊接的可靠性,减少因距离过近导致的焊接不良现象。

(三)孔间距

设计的半孔间距需≥0.45mm。合适的孔间距能够避免在钻孔、沉铜、电镀等一系列加工过程中,孔与孔之间相互干扰,确保每个孔的质量与性能都能达到设计要求,防止出现孔壁铜层粘连、短路等问题。

(四)焊盘补偿

半孔对应的线路焊盘补偿之后要保证在≥0.25mm。这是为了在焊接时,有足够的焊料附着面积,防止因焊盘过小导致连锡短路,提高焊接的牢固性与稳定性,确保电信号能够顺利传输。

(五)阻焊桥设计

半孔对应的阻焊开窗焊盘与焊盘之间必须设计阻焊桥。阻焊桥的作用是防止焊接时油墨流入孔内,造成短路,影响电路板的电气性能,保障有铜半孔的正常功能。

四、有铜半孔工艺制作流程

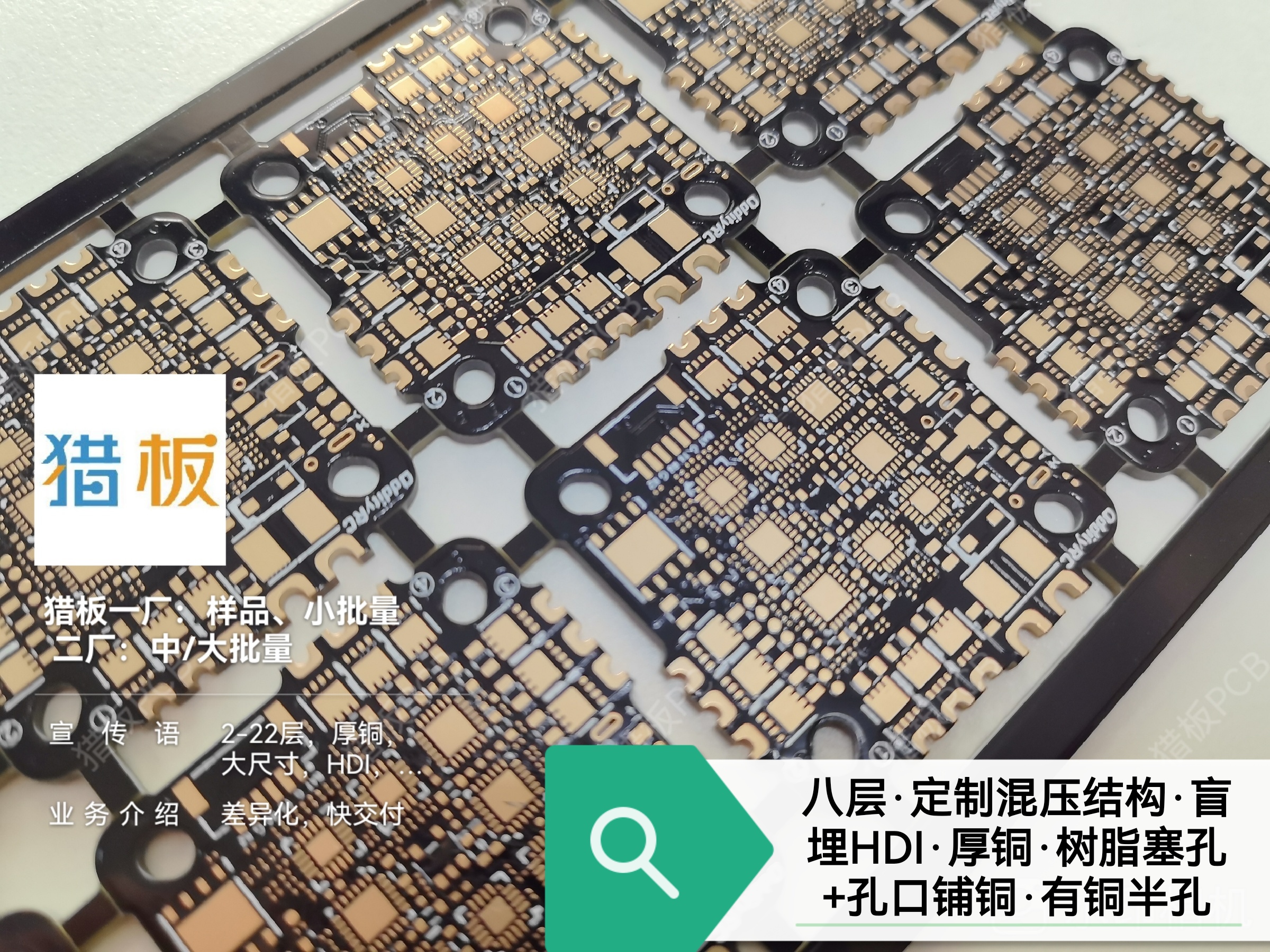

有铜半孔的加工需经历多道精密工序,每一步均对设备精度与工艺控制提出严苛要求。猎板通过智能化生产系统与全流程品控体系,确保每个环节的稳定性与一致性:

(一)钻孔定位

采用全自动数控钻床(精度±5μm),依据设计文件在PCB边缘预钻全孔。钻孔深度需精确控制至板厚的1/2+0.1mm,为后续铣削成型预留安全余量。猎板的钻孔设备配备自动对刀系统与断钻检测功能,避免因钻头损耗导致的孔径偏差。

(二)孔壁金属化

化学沉铜:通过微蚀清洁孔壁,经钯活化催化后,在孔壁沉积5-8μm的化学铜层,形成导电基底。

全板电镀:采用水平电镀线进行板面镀铜,孔壁铜厚均匀性控制在±10%以内,最终孔壁铜厚达25-35μm,满足IPC-6012 Class 3标准。

(三)线路图形转移

外层干膜压合:使用3μm超薄感光干膜,经真空压合确保板边孔区域无气泡残留。

曝光显影:采用激光直接成像(LDI)技术(分辨率50μm),精准定义半孔焊盘与线路图形,避免传统曝光的边缘虚影问题。

(四)蚀刻成型

通过碱性蚀刻液(蚀刻速率25-35μm/min)去除非保护区域铜箔,保留半孔焊盘与线路。猎板的蚀刻线配备自动补加系统,确保蚀刻因子≥3.0,防止半孔边缘出现锯齿状缺陷。

(五)半孔铣削加工

核心工序采用五轴数控成型机,通过定制金刚石铣刀(刃口精度±2μm)进行半孔切割:

铣削速度控制在8000-10000rpm,进给速率150-200mm/min

采用“先铣后断”工艺,即整板铣削完成后再分板,避免分板应力对孔壁的影响

铣削后立即进行AOI检测,重点扫描孔壁铜层完整性(缺陷分辨率≤50μm)

(六)表面处理与终检

根据客户需求选择沉金、喷锡等表面处理工艺,最终通过X-Ray孔铜厚度测量(精度±2μm)与3D光学检测,确保半孔尺寸公差控制在±50μm,孔壁铜厚≥20μm,满足航空航天级可靠性要求。

五、有铜半孔工艺注意事项

(一)拼版设计

在进行有铜半孔板的拼版设计时,半孔的位置需要留出足够的间距,以便于成型铣半孔。同时,带有半孔的地方不能采用V割或者邮票孔拼版方式,且四周需留出2mm间隙,以保护孔壁铜层的完整性,防止在加工过程中出现铜层翘起、披风残留等问题。

(二)工艺难点

有铜半孔工艺在成型工序容易出现孔壁铜皮翘起、披风残留等工艺问题。这是因为在铣半孔过程中,孔壁上的铜层具有一定的延展性和韧性,当铣刀切割时,可能会由于多种原因导致铜层被拉起或残留,影响半孔质量。猎板通过优化铣削参数、选用优质刀具以及加强过程监控等方式,有效降低了此类问题的发生概率,提高了有铜半孔工艺的良品率。

有铜半孔工艺作为PCB制造中的关键技术,对提升电子设备的性能与可靠性起着至关重要的作用。猎板凭借专业的技术团队、先进的生产设备以及丰富的实践经验,在有铜半孔工艺上不断创新与优化,能够为客户提供高质量、高精度的有铜半孔PCB产品,满足不同领域客户的多样化需求,助力电子产业的持续发展。