半导体制造流程深度解析:外观缺陷检测的AI化路径与实践

在芯片持续向高密度、微结构演进的今天,半导体制造流程变得前所未有地复杂。良率容错空间不断收窄,任何微小缺陷都有可能在后续放大为系统性风险。

缺陷检测因此从“终检工具”演变为贯穿全流程的质量反馈机制,尤其在晶粒制备、封装组装等中后段环节,检测的效率与精度直接影响良率控制与产线稳定性。

面对形态各异的外观瑕疵,传统人工和规则型 AOI 正面临误检高、适应性弱的局限。以深度学习为代表的 AI 视觉技术,正在成为实现高通量、高复杂度检测的新解法。

但 AI 视觉究竟适合哪些工序?在哪些缺陷类型中具备优势?又该如何落地?本文将从制造工艺出发逐一展开,并介绍森赛睿科技的系统化解决方案与真实应用成果。

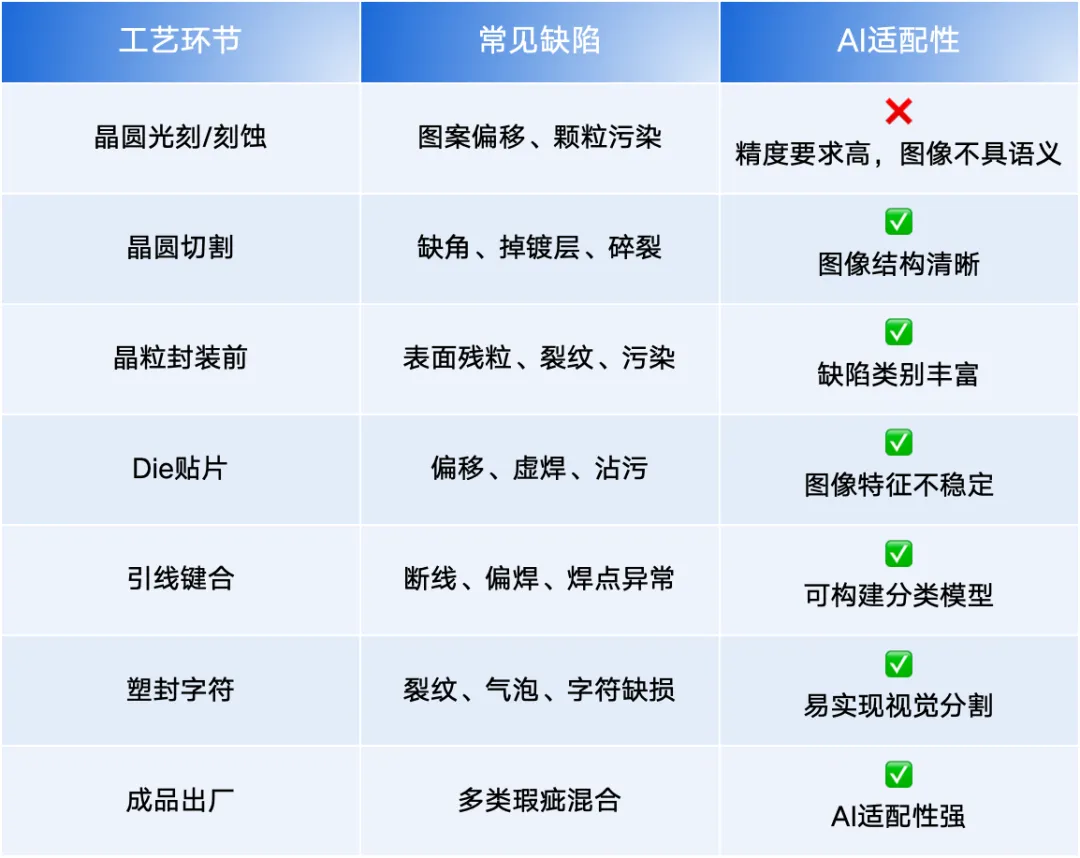

01 半导体制造,哪些工艺环节适合AI视觉检测?

在半导体制造流程中,缺陷并不是偶然发生的,而是与各道工序密切关联的“结构性副产物”。每一步热处理、切割、贴装或封装操作,都可能引发颗粒污染、破损、错位等外观问题。 但并非所有缺陷都适合用 AI 视觉识别。

要想真正实现高效检测,至少要满足两个前提:

- 缺陷在图像中具备可感知的特征(如边缘、纹理、形状差异);

- 缺陷类型复杂、规则不一,难以用传统算法穷举。

从技术适配性来看,具备“图像清晰 + 缺陷多样”的场景,才是 AI 模型最具价值的应用区域。

制造流程概览:哪些阶段产生可视化缺陷?

半导体制造大致可分为三段:

- 前道工艺:如光刻、刻蚀、离子注入,主要涉及晶圆图案形成;

- 中段工艺:晶圆切割、重构、晶粒分选;

- 后道工艺:贴片、键合、塑封、出厂筛选等。

其中前道缺陷大多尺度极小,通常需要暗场/电子束等高端设备处理,不适合深度学习视觉模型介入。

而从晶圆切割开始,缺陷呈现出尺寸增大、图像特征明确、形态复杂等特点,更适合用 AI 模型训练与识别。

缺陷与 AI 适配工艺对应表:查查你所在的环节能用 AI 吗?

从晶圆切割起,外观缺陷逐步由微观失真演变为宏观瑕疵,正是 AI 视觉检测能力能够充分发挥作用的应用窗口。

深度学习为何更适合外观类检测?

相比传统 AOI 基于边缘、灰度、尺寸规则的判断方式,AI 视觉具备:

- 自动学习特征:无需人工设定阈值,模型从样本中学习;

- 更强泛化能力:能识别形态不规则、光照不均或背景复杂的缺陷;

- 适应多品类:适配频繁切换的不同工艺与外形;

- 支持在线更新:样本积累越多,识别能力越强。

在晶粒、电感、电容等小型器件的高通量检测场景中,AI 模型不仅精度更高、误判更低,也更容易部署在柔性制造产线上。

02 解决方案:打造半导体制程适配的视觉系统

面对晶粒、电感、电容等小尺寸器件在封装、贴装、筛选等环节的缺陷检测挑战,森赛睿基于对半导体制造流程的深度理解,构建了专为中后段应用打造的视觉 AI 生态链解决方案。

这是一套围绕“可视化缺陷识别 + 柔性产线适配 + 数据闭环管控”设计的系统架构,致力于提升封测阶段的自动化检测能力与良率控制水平。

核心架构包括四大模块:

这套系统广泛适配晶圆切割后晶粒筛选、封装后出厂检测、贴片前来料筛检等关键工艺,具备以下行业价值:

- 高适配性:可应对多品类、不同封装结构的视觉检测任务;

- 高精度识别:检测精度可达 0.001mm,支持裂纹、残镀、污染等复杂缺陷识别;

- 高通量执行:推理响应快,支持 1200pcs/min 以上产线节拍;

- 高可控性:检测结果结构化输出,便于对接 MES 系统,实现数据追溯与统计分析。

森赛睿围绕半导体工艺特性构建一体化质量控制系统,服务于良率与效率的双重提升。

03 落地案例:森赛睿在半导体检测中的案例

森赛睿视觉 AI 生态链已在多家半导体制造企业中实现落地应用,覆盖晶圆切割后筛选、封装出厂检测等多个关键工艺环节。

以下为两个典型项目案例:

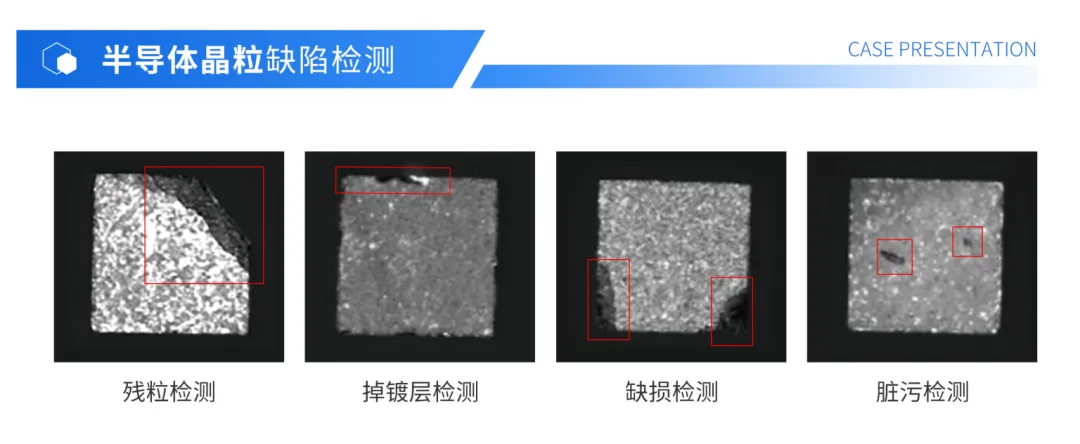

案例一:晶粒筛选 · 封装前工序

制造环节定位:中段制程 → 晶圆切割后 → WLCSP 封装前

检测目标:排查裸晶掉镀层、缺角、裂纹、污染等缺陷,提升封装良率

✅应用方案:

- 部署森赛睿微型缺陷筛选设备,6 工位视觉覆盖晶粒六面;

- 搭载 AI 控制器+推理软件,本地运行多类瑕疵识别模型;

- 模型经由云平台训练,支持新缺陷类型快速上线;

- 检测结果实时上传至 MES 系统,形成质量闭环。

✅实施效果:

- 精度达 0.001mm,高识别率覆盖多类复杂缺陷;

- 检测节拍达 1200 pcs/min,满足高通量出货要求;

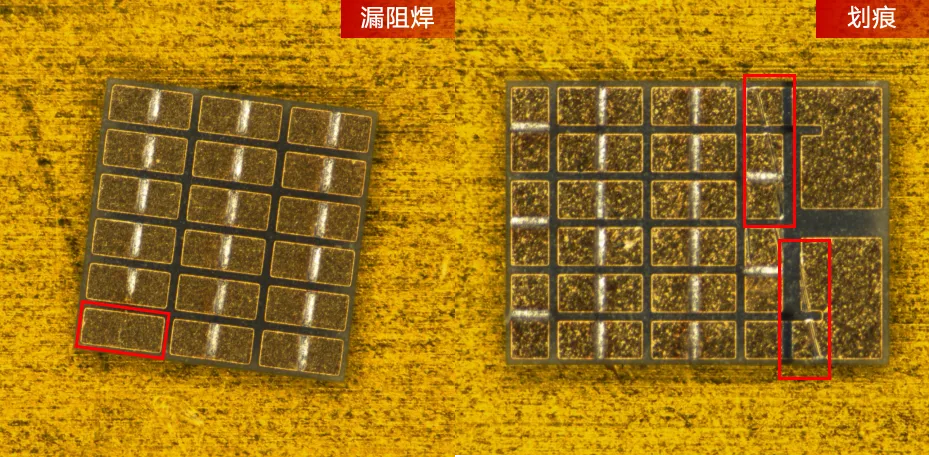

案例二:半导体制冷芯片贴装检测· 后段工序

制造环节定位:封装后段 → 制冷芯片铜基板贴装 → 焊接前质检

检测目标:识别贴装位置偏差、表面划痕、阻焊不良等问题,防止器件热失效

✅应用方案:

- 部署森赛睿 AI 控制器+多工位相机系统,嵌入客户贴装工位;

- 基于云平台训练的 AI 模型,识别铜基板表面划痕与焊盘阻焊不良;

- 通过推理软件执行图像识别流程,联动控制系统触发 NG 品分类处理;

- 检测数据导出并对接客户 MES,实现质量统计与工艺追溯。

✅实施效果:

- 实现贴装位置偏差、划伤、阻焊异常等典型缺陷的高精度识别;

- 替代原人工抽检,提高检测覆盖率;

- 客户反馈:检测效率大幅提升,贴装一次通过率提升显著。