变速箱阀芯上料易错漏?通用 2D 视觉方案高效破局,成汽车制造检测优选!

维视智造DDS-TDA 系列 2D 视觉缺陷检测系统,作为面向简单类缺陷场景设计的通用化检测方案,将光学成像、图像处理和数据通讯高度集成,凭借零门槛操作、全功能覆盖、高性价比的核心优势,已广泛适配漏装缺料、工艺闭环、混料识别等多类场景。在汽车制造领域,该系统成功攻克变速箱阀芯自动上料检测的行业痛点,为汽车装配生产线提质增效提供强力支撑,成为 “通用技术解决行业专属难题” 的又一标杆案例。

行业痛点:阀芯上料检测难题阻碍生产高效推进

汽车变速箱装配过程中,阀芯作为关键控制部件,其装配精度直接影响变速箱性能。传统模式下,阀芯、弹簧等零部件需人工放置到工装,后续依赖人工检测上料状态,在规模化生产中暴露诸多短板:

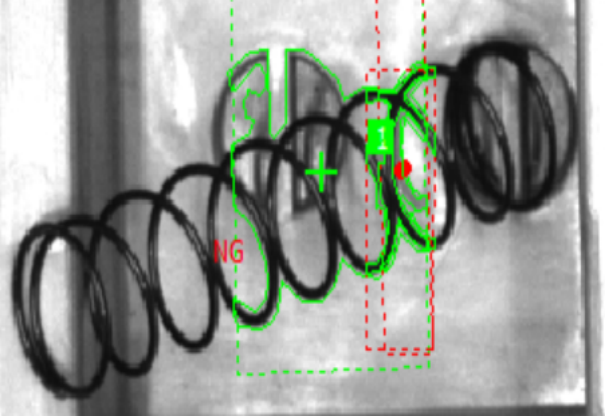

- 弹簧检测难度大:弹簧间距判断无统一标准,且工件易晃动导致状态特征不稳定,人工难以精准识别异常;

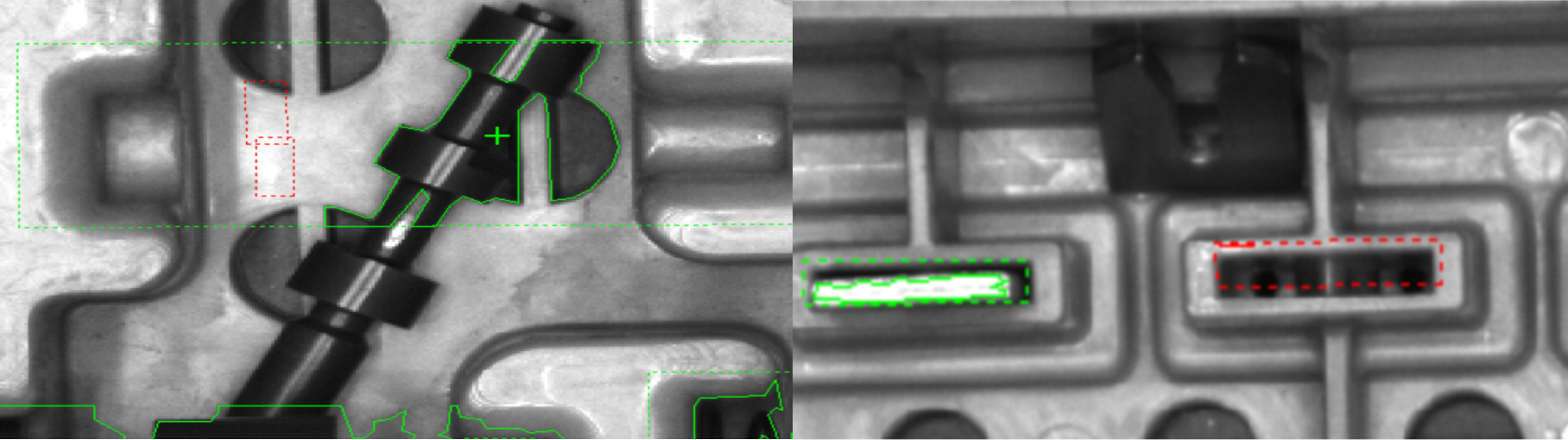

- 缺陷误漏检率高:需要检测的细节多,漏放、错放、掉件的位置随机性强,人工长时间作业易疲劳,误检、漏检率居高不下;

- 生产效率受制约:人工检测速度慢、成本高,无法适配自动化装配线的高速节奏,一旦遗漏缺陷会引发后道工序大量返工,造成经济损失与产能浪费。

解决方案:DDS-TDA 系列精准适配,无需定制直击核心

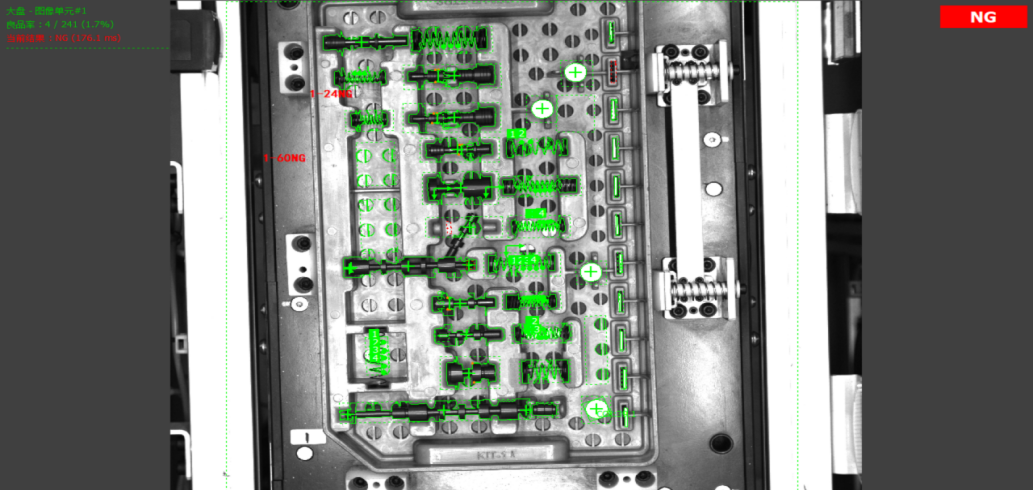

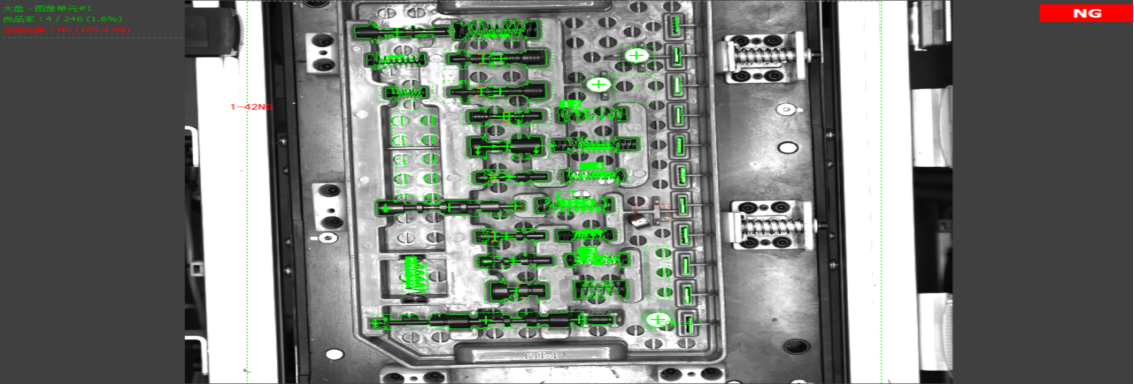

依托维视智造DDS-TDA 系列 2D 视觉缺陷检测系统的通用化设计,无需复杂定制开发,仅通过硬件配置优化与核心算法灵活运用,即可构建全方位的阀芯上料检测体系,完美应对行业痛点。

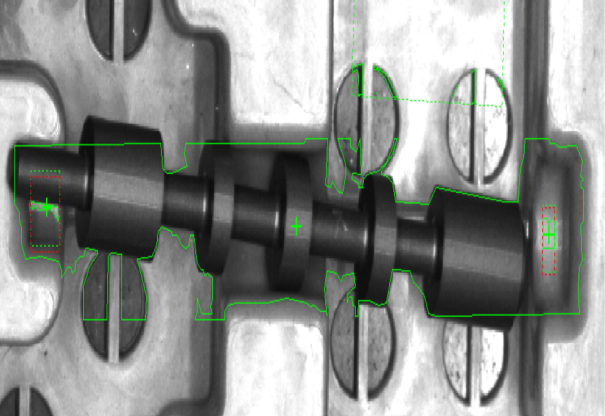

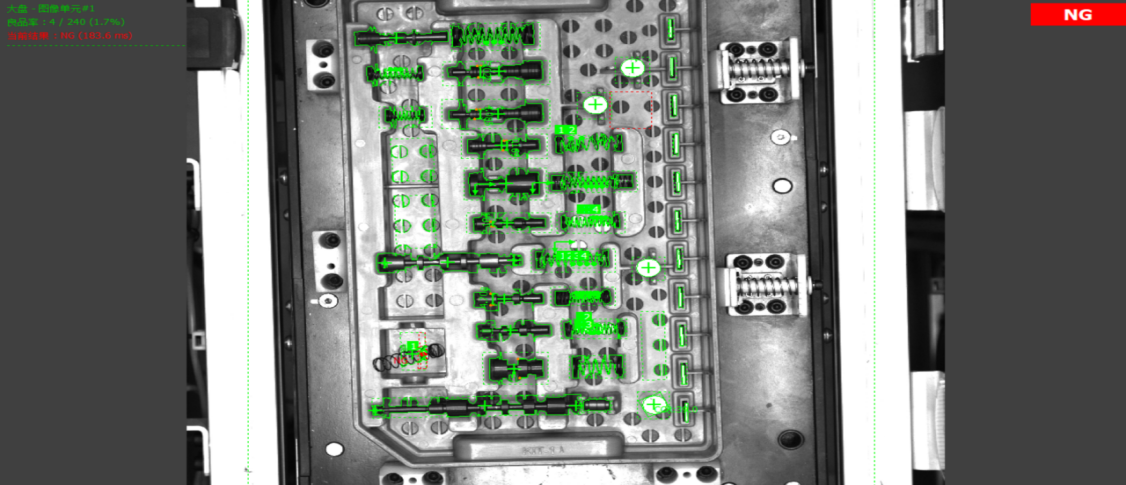

工件放置不到位

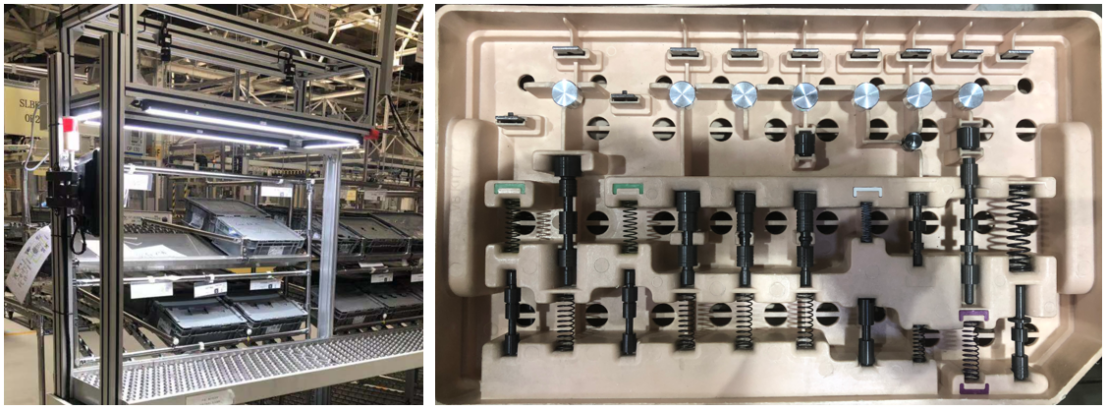

核心硬件:通用配置满足汽车制造专业需求

根据阀芯检测场景特性,从 DDS-TDA 系列标配硬件中选取高分辨率相机镜头,在覆盖工装大视野的同时,精准把控 “最小工件尺寸误差”,确保阀芯、弹簧的细微安装状态清晰呈现;搭配定制白色光源,增强被测产品与背景的对比度,消除反光、阴影干扰,为后续算法分析提供高质量图像基础。整套硬件均为 2D 检测场景通用标配,无需额外升级即可适配汽车制造的专业检测要求。

掉件检测

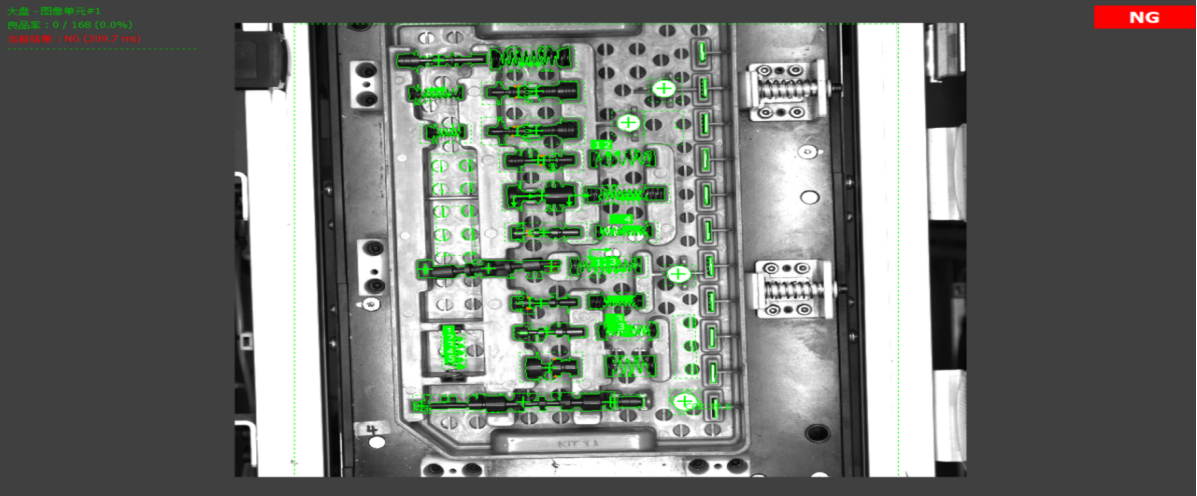

算法优势:DDS-TDA 核心功能破解检测难点

依托 DDS-TDA 系列的 6 大核心通用功能,结合 VisionBank 开发平台的专属算法模块,实现精准检测:

- 特征提取算法:利用DDS-TDA “多场景适配”的通用特性,分别提取阀芯、弹簧不同位置的特征,即使工件放置位置偏移,也能快速捕捉异常状态;

- 专属弹簧检测模块:针对性解决弹簧间距难判断、易晃动的痛点,精准识别弹簧安装是否到位,避免因弹簧状态异常导致的检测误差;

掉件漏放检测

掉件漏放检测

- 全流程自动化:延续 DDS-TDA“傻瓜式操作”优势,从图像采集、特征分析到结果判定,全程无需人工干预,车间人员经简单培训即可上手操作。

应用成果:多维度升级,树立汽车制造检测新标杆

维视智造DDS-TDA 系列 2D 视觉缺陷检测系统在汽车变速箱阀芯上料检测中的成功应用,彻底改变了传统检测模式的弊端,实现生产效率与检测精度的双重突破:

- 检测精度达行业高标准:有效识别阀芯漏放、错放及弹簧安装异常,漏检率<0.01%,误检率显著降低,为后道装配工序提供可靠品质保障;

- 检测效率提升 60% 以上:自动化检测流程替代人工,单批次检测时间大幅缩短,且避免人工疲劳带来的效率波动,完美匹配自动化生产线的高速节奏;

- 柔性生产能力升级:针对多型号变速箱阀芯检测需求,DDS-TDA 系列可快速调用预设检测参数,无需人工重新校准调试,适配汽车制造多品种、小批量的生产特点;

- 全流程质量追溯:检测数据实时上传存储,自动生成检测报表与良率趋势图,为企业优化装配工艺、提升生产管理水平提供数据支撑。

掉件检测

产品核心优势:DDS-TDA 系列,通用才是硬实力

此次汽车行业的成功案例,再次印证了维视智造DDS-TDA 系列 2D 视觉缺陷检测系统的核心竞争力,其优势在多行业场景中均能高效发挥:

- 零门槛操作:无需专业技术背景,普通人快速上手,适配车间一线作业场景;

- 功能全覆盖:集成缺陷识别、精准计数、字符识别等 6 大核心功能,既能满足食品、机械等行业的简单需求,也能灵活适配汽车、电子等行业的专业场景;

- 高集成兼容性:标配 IO、TCP 自由口、各类 PLC 协议等通讯方式,可与多种外设自由交互数据,支持最多 1 万个型号自动切换,适配复杂生产环境;

- 超高性价比:通用标配硬件无需冗余配置,价格比传统定制设备低 40%+,中小企业也能轻松承担,降低智能检测升级门槛。

目前,维视智造DDS-TDA系列 2D视觉缺陷检测系统已广泛应用于汽车、电子、医疗、食品等多个行业,无论是简单的计数、有无检测,还是复杂的汽车零部件装配检测、电子元器件焊接检测,都能以通用功能精准适配。