supOS工厂操作系统 | 像“拼乐高”一样做数据分析

在现代制造业中,一线工程师经常面临着一个普遍而棘手的挑战:如何从海量的生产数据中,快速找出影响产品质量、能耗或设备效率的关键因素,并建立有效的优化模型。

以一个典型的业务场景为例:某工厂一条生产线的最终产品,其关键质量指标(如纯度)不稳定。工艺工程师希望找出影响质量的关键工艺参数,并建立一个有效的模型来指导生产,以提高稳定性、减少不合格品。

01 传统工作流程及其瓶颈

在传统模式下,完成上述分析任务,通常需要遵循一个跨部门的、线性的流程:

需求转译:工艺工程师向IT部门提出分析需求。

多方协调:IT部门需协调数据专家,三方反复沟通业务逻辑,此过程常伴随信息损耗。

编码开发:数据专家根据理解编写代码,从DCS、MES等不同数据库中提取并清洗数据。

模型调试:数据专家尝试多种算法进行建模与反复调试。

黑盒交付:最终将模型封装成一个固化、难以修改的“黑盒”应用,交付给工艺工程师。

这一工作流的瓶颈显而易见:沟通壁垒高、开发周期长,且最终成果往往与一线业务需求脱节,难以灵活迭代。

02 supOS解决方案:自助式数据分析工作台

为解决上述瓶颈,supOS工厂操作系统提供了一种全新的工作范式。其核心理念,是将复杂的数据科学技术封装成一系列标准化、可视化的模块,为工程师和业务专家提供一个“自助式”的数据分析工作台。

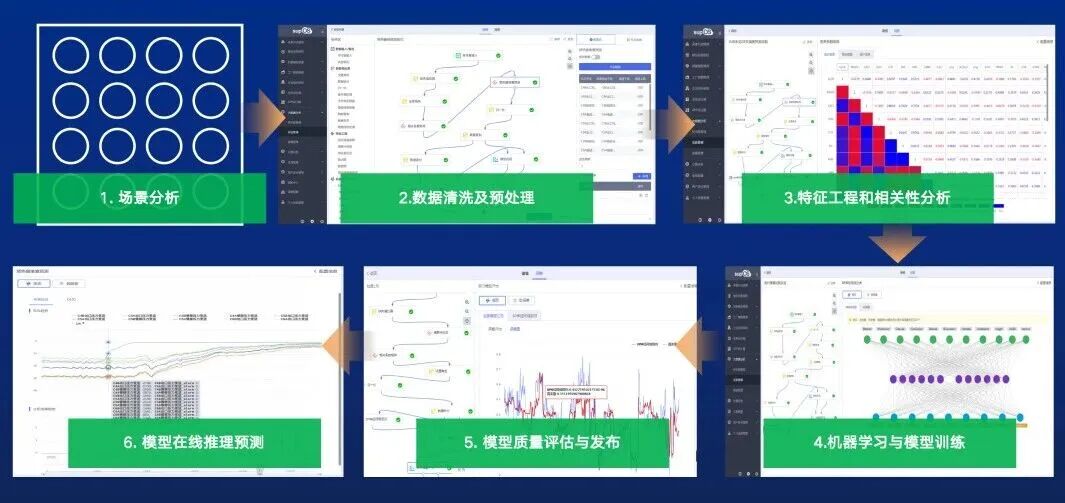

工作流程示例:五步完成数据建模

supOS让工程师通过拖拽模块、连接数据线的方式,自主完成从数据准备到模型建立的全过程:

数据接入 (拖数据): 工程师从DCS、LIMS等系统中,直接拖取研究所需的过程数据(如温度、压力)和质量数据(如产品纯度)。

数据预处理 (洗数据): 使用“数据清洗”模块,通过图形化配置规则,自动完成无效数据过滤、多源数据对齐等任务。

特征工程 (找特征): 调用“特征计算”模块,快速生成平均值、波动值等关键统计指标,无需手动编写公式。

模型建立 (建模型):

分析:拖入“相关性分析”模块,找出与质量指标最相关的关键参数。

预测:拖入合适的机器学习算法(如随机森林),连接数据,点击“训练”即可得到预测模型。

模型应用 (用起来): 点击“发布”,模型即可转变为一个可调用的服务,用于后续的质量预警、数据显示或工艺优化模拟。

03 核心设计理念解析

supOS之所以能实现上述流程,得益于其模块化的设计理念,可以通俗地理解为一套数据分析的“乐高积木”:

大数据分析算法:这是功能各异的“积木块”。提供了覆盖分类、预测、聚类等功能的预置算法模块。

可视化建模画布:这是拼装积木的“底板”,一个可以自由拖拽、连接模块的图形化界面。

无代码(No-Code)体验:这就是“拼装”方式,全程无需编写Python、Java等复杂代码。

“自助式”分析与挖掘:这是最终目的,将数据分析能力赋予最懂业务的一线专家。

supOS提供的方法显著改变了传统的工作模式。它降低了高级数据-分析的技术门槛,让最了解生产工艺的工程师能够亲自参与到数据建模中,利用自身专业知识快速构建、验证和迭代模型。

这种方式的直接好处是缩短了问题解决的周期,同时也让最终的模型更贴合实际的生产需求。