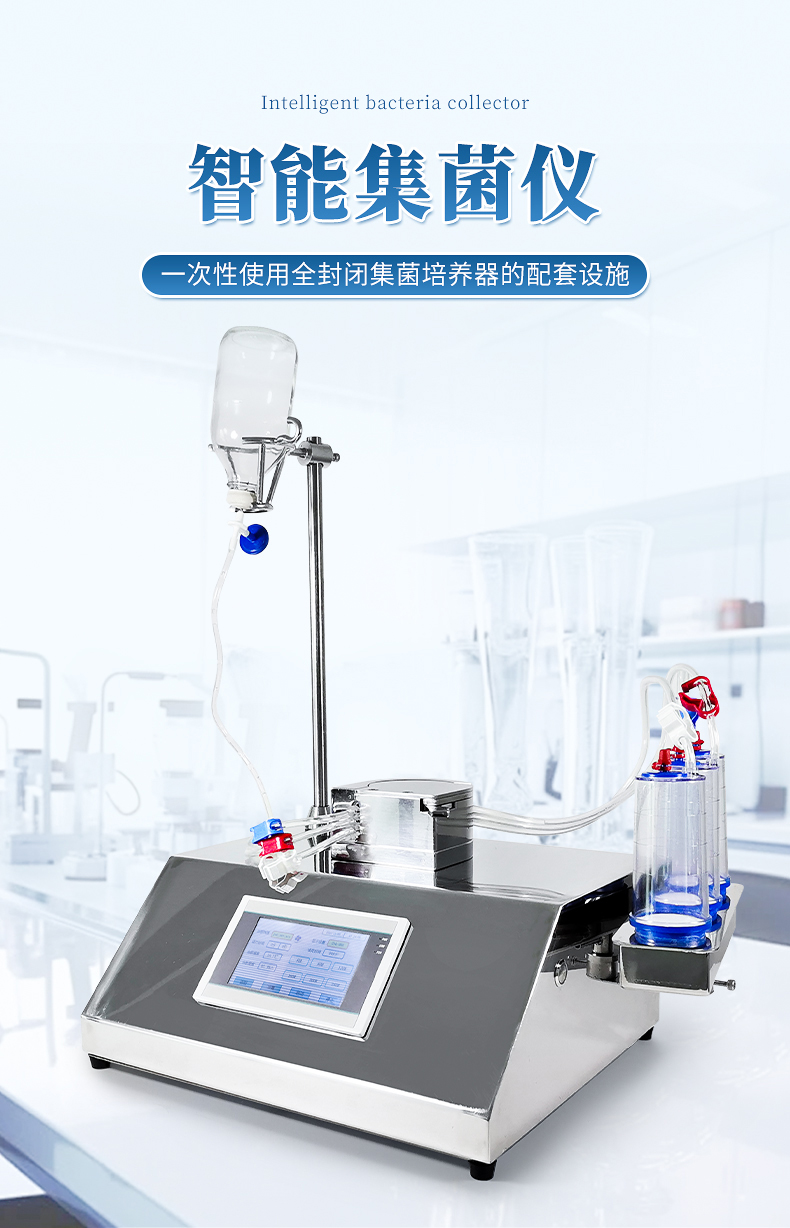

如何利用自动夹管集菌仪优化药品无菌检查流程

药品无菌检查是药品质量控制体系中的关键环节,其结果的准确性与操作效率直接影响药品安全与生产效率。传统集菌仪在操作过程中存在管路固定不稳、交叉污染风险及人工操作误差等问题。本文基于自动夹管集菌仪的技术特性,结合制药企业实际应用场景,探讨其在优化药品无菌检查流程中的具体作用与实践方案,旨在为行业提供可落地的技术改进参考。

1. 引言

药品无菌检查需严格遵循《中国药典》对非无菌产品微生物限度的要求。传统集菌仪依赖人工固定管路,易因夹持不紧导致样品泄漏或污染,且操作效率低,难以满足大规模生产需求。自动夹管集菌仪通过创新性卡口设计与智能化控制系统,实现了管路密封性与操作标准化的重要突破,为无菌检查流程的优化提供了技术基础。

2. 自动夹管集菌仪的技术优势

2.1 高精度泵头与定向蠕动加压技术

自动夹管集菌仪采用卫生级不锈钢泵头,通过定向蠕动加压技术,使供试品中的微生物被精确截留在特定孔径的滤膜上(0.22µm或0.45µm)。该技术避免了传统重力过滤的流速不均问题,显著提高微生物回收率与检测灵敏度。

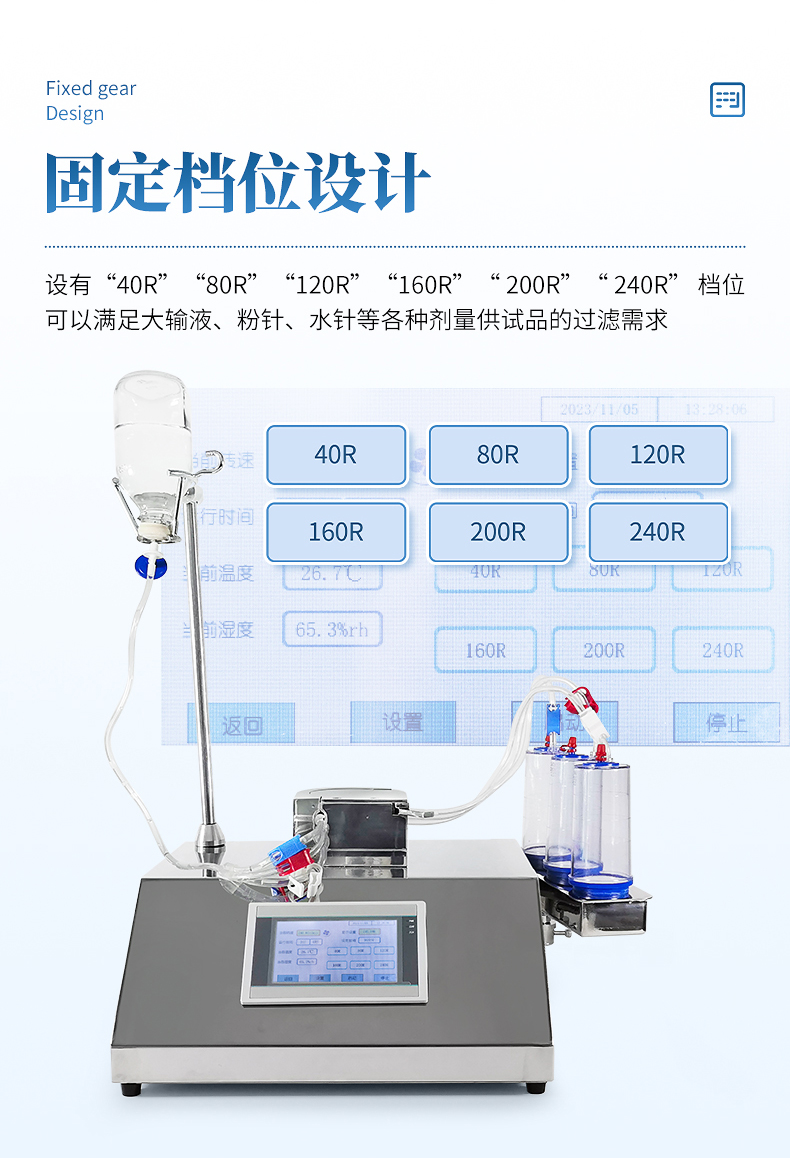

2.2 智能化操作与档位调控

设备预设40R、60R、160R、240R四档转速,用户可根据供试品黏度与体积灵活选择。例如,大输液产品适用低速档(40R)以避免滤膜堵塞,而水针剂则可采用高速档(160R)提升过滤效率。PLC程序控制与触摸屏界面进一步降低了操作复杂度,实现参数可追溯与流程标准化。

2.3 封闭式管路设计与污染防控

圆形卡口设计取代传统直角卡口,确保软管安装时无损伤、无泄漏。结合分体式排液槽的弧形结构,彻底杜绝废液残留导致的交叉污染风险。此外,一体化不锈钢机壳满足无菌室洁净要求,抗腐蚀材质延长了设备使用寿命。

3. 药品无菌检查流程的优化路径

3.1 前处理阶段的效率提升

在注射用水无菌检查中,传统方法需多次手动更换滤膜与冲洗管路,耗时约30分钟/样本。引入自动夹管集菌仪后,通过脚踏开关控制过滤启停,操作人员可同步进行培养基准备与记录填写,单样本处理时间缩短至15分钟,效率提升50%。

3.2 微生物截留与冲洗标准化

以某企业头孢类粉针剂检测为例,该类产品残留抑菌成分易导致假阴性结果。通过自动夹管集菌仪的定量冲洗功能,以指定流速注入冲洗液,有效去除抑菌剂干扰,微生物检出率由传统方法的92%提升至98.5%。

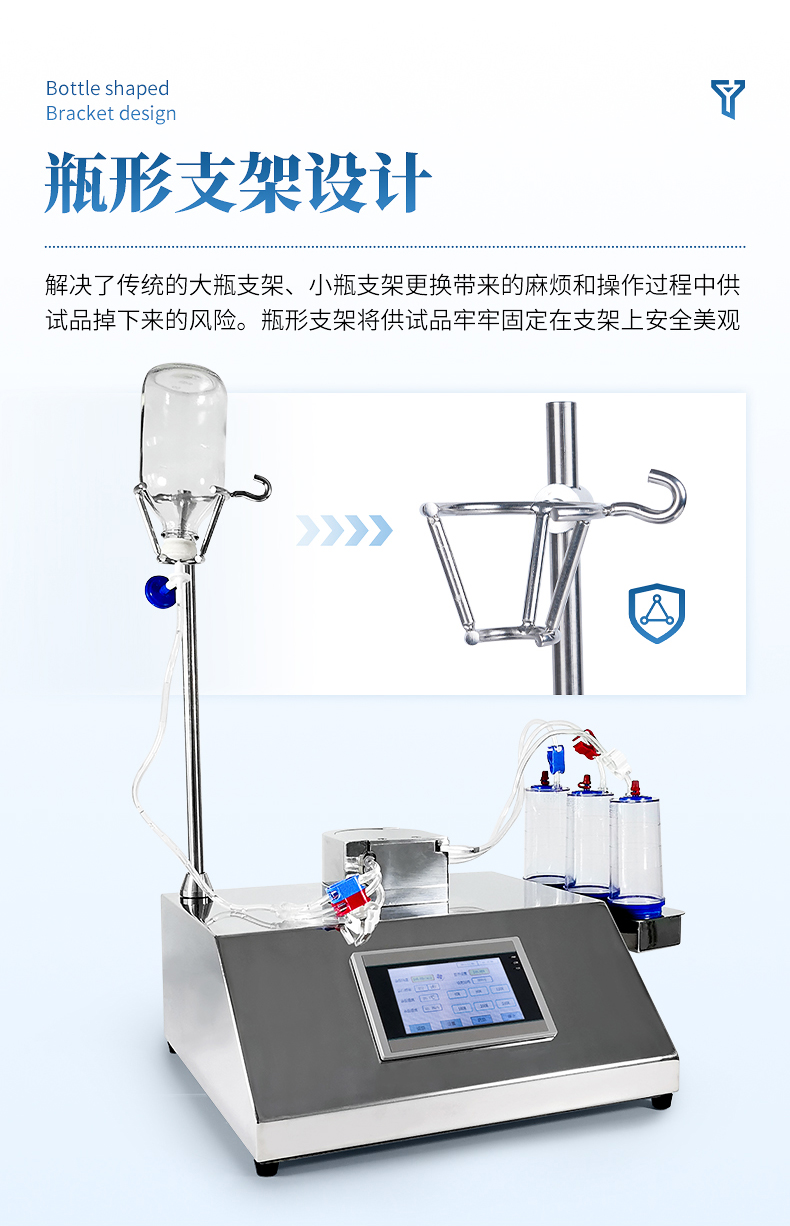

3.3 培养环节的集成管理

过滤后的集菌培养器可直接转移至培养箱,无需二次拆装。瓶形支架设计确保培养器在转移过程中无滑落风险,尤其适用于生物制品等高风险样品的批量检测。

自动夹管集菌仪的技术演进方向将聚焦于物联网集成与数据分析。例如,通过连接LIMS系统,实时监控过滤压力与流速异常,预警滤膜堵塞风险。未来,结合人工智能算法,设备可进一步优化冲洗参数,实现个性化检测方案生成。

自动夹管集菌仪通过硬件创新与智能化控制,解决了药品无菌检查中的关键痛点。其高密封性设计提升检测准确性,模块化操作降低人为误差,而灵活档位配置则拓宽了应用场景。在制药行业持续追求质量控制与降本增效的背景下,该设备将成为无菌检查流程标准化建设的重要工具。