(113页PPT)西门子制造业研发工艺协同平台及制造平台整体规划(附下载方式)

篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92808811/92217625

助理经济师:(113页PPT)西门子制造业研发工艺协同平台及制造平台整体规划

详细资料请看本解读文章的最后内容

西门子制造业研发工艺协同平台及制造平台整体规划,是一份系统阐述企业数字化转型路径的战略性文档。该规划以工业4.0核心理念为框架,深入剖析了如何通过数字化技术实现研发、工艺与制造的全链条协同,为企业构建智能工厂与智慧院所提供了清晰的实施蓝图。

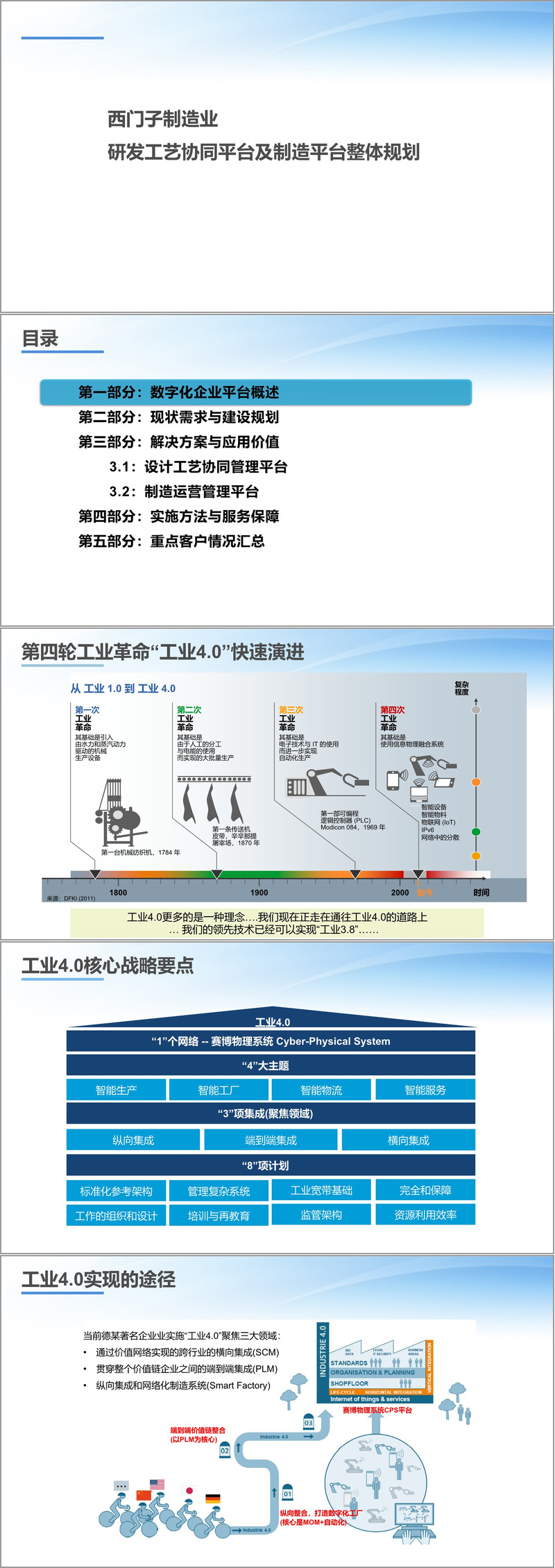

文档开篇从宏观视角切入,回顾了工业革命从1.0到4.0的演进历程,指出第四次工业革命的核心在于信息物理系统(CPS)的深度融合。西门子提出,工业4.0并非一蹴而就,而是一个渐进过程,企业可通过阶段性建设逐步逼近这一目标。其战略框架概括为“1个网络、4大主题、3项集成、8项计划”,涵盖智能生产、工厂、物流与服务,并强调纵向、端到端及横向三大集成的重要性。

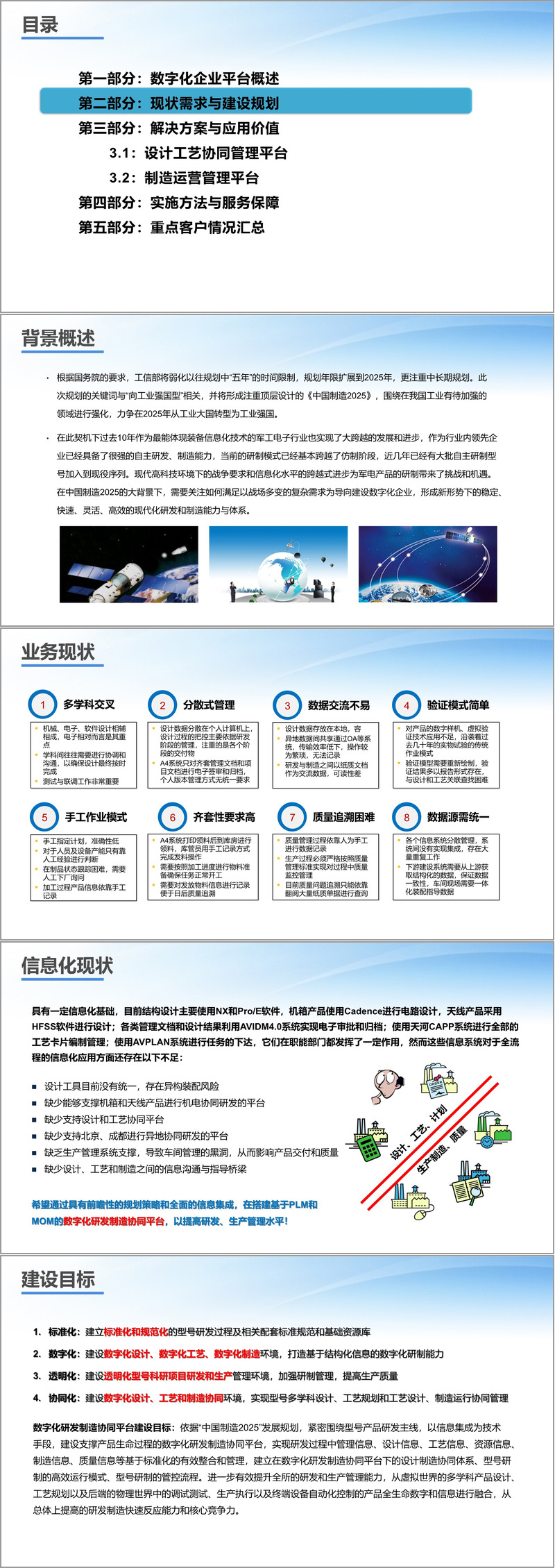

在现状分析部分,文档指出当前制造业普遍存在的痛点:多学科数据分散管理、验证模式依赖实物、协同效率低下、质量管理追溯困难等。以某军工电子企业为例,其设计工具异构、机电协同不足、工艺与制造脱节等问题尤为突出。这些问题直接影响了研发效率与产品质量,凸显了建设一体化平台的紧迫性。

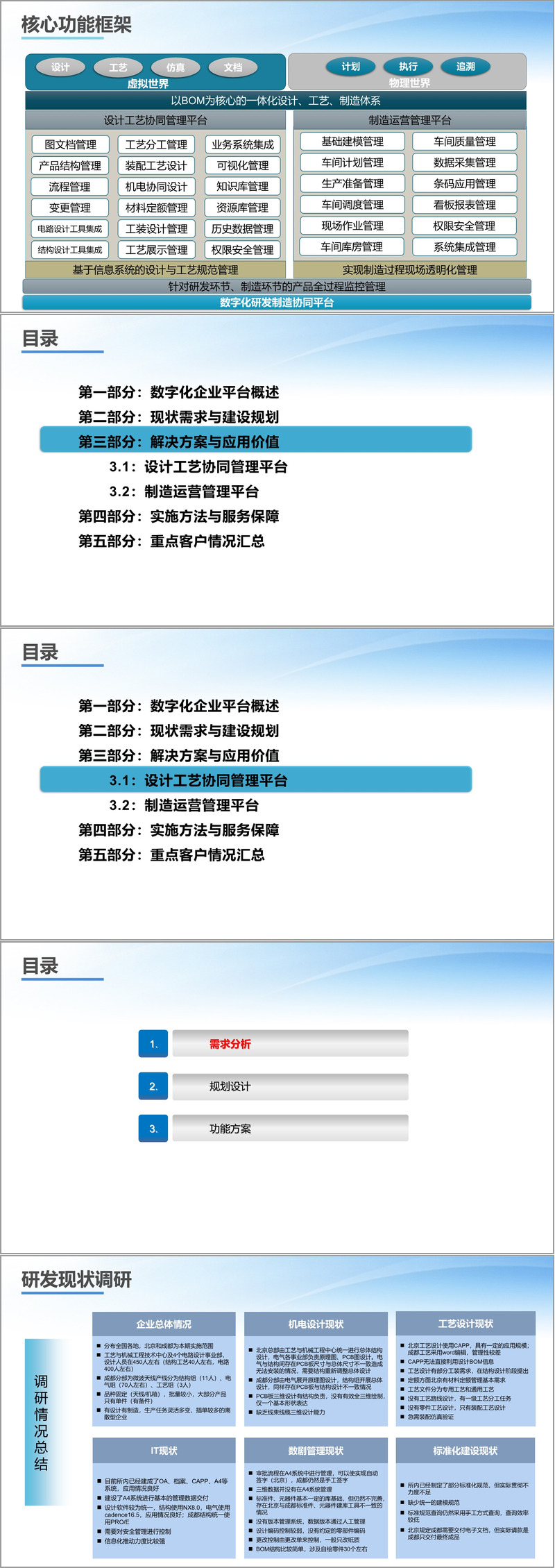

针对这些挑战,西门子提出了以PLM(产品生命周期管理)和MOM(制造运营管理)为核心的双平台解决方案。设计工艺协同管理平台(Teamcenter为基础)聚焦于以BOM为主线的数据贯通,实现从需求、设计、仿真到工艺的全流程数字化。该平台具备机电协同设计、三维结构化工艺、材料定额管理、工装设计等核心功能,并通过与CAD/CAE/CAM工具深度集成,确保数据源唯一与实时同步。

制造运营管理平台(Camstar为核心)则覆盖生产执行层,通过车间计划调度、物料精细化管理、质量全过程监控与追溯等功能,实现透明化生产。平台支持SMT、手工焊接、微组装等多类型产线的作业管理,并依托条码、RFID等技术实现物料、设备与人员的实时数据采集,构建可追溯的制造档案。

实施方法论上,文档强调采用VDM(西门子验证交付方法),分阶段推进:先试点后推广,注重历史数据迁移与标准规范建设。项目组织需设立领导小组、项目管理办公室及关键用户组,通过培训、风险管控与变革管理确保落地效果。文档还列举了多个行业标杆案例(如783所、913所、703所),证明该方案在提升设计效率、缩短交付周期、降低质量风险等方面的显著效益。

最终,西门子通过数字化企业平台(Digital Enterprise Platform)将虚拟设计与物理生产深度融合,形成“智慧院所+智能工厂”的双轮驱动模式。这一架构不仅符合国际标准(如ISA-95),且具备灵活的部署方式,支持多工厂协同与未来扩展,为企业迈向工业4.0提供了一条务实可行的路径。

接下来请您阅读下面的详细资料吧