基于融合数字孪生与多尺度特征提取的轴承故障模型详解

一、研究背景与问题

轴承是工业生产、交通运输和航空航天等领域的关键部件,但其在运行中易因负载、制造工艺等因素发生故障,导致设备停机。传统数据驱动方法虽有效,但面临样本不足、标签缺失等挑战。数字孪生技术能生成高保真仿真数据,弥补数据短缺,而多尺度特征提取可提升特征捕获能力。本文通过结合两者,实现高精度故障诊断。

二、数字孪生建模

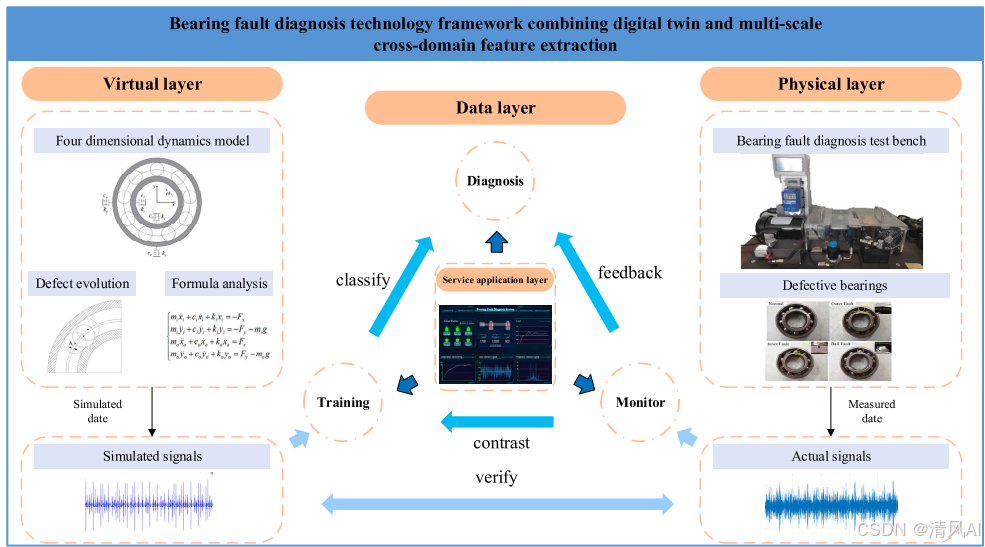

文章首先构建了一个4层数字孪生框架(实体层、虚拟层、数据层和服务应用层),用于轴承故障诊断。基于动力学分析和故障机理,建立了轴承的四自由度动力学模型,模拟内圈、外圈和滚动体的运动特性。故障机制建模考虑了疲劳剥落故障引起的附加位移,通过赫兹接触理论计算接触力。

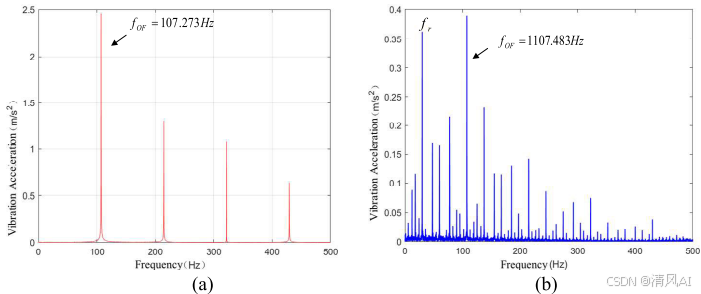

模型验证通过对比仿真信号与实际测量信号(如包络谱)进行,误差分析显示仿真数据与理论值及实测数据高度一致(误差低于5%),证明数字孪生具有高保真度。

三、多尺度特征提取方法

本文提出了一种混合模型(1DCNN-SENet-2D SwinTransformer),用于从时域和频域信号中提取多尺度特征:

-

预处理:信号先经FFT转换到频域,再通过VMD分解保留瞬态特征,形成多通道输入。

-

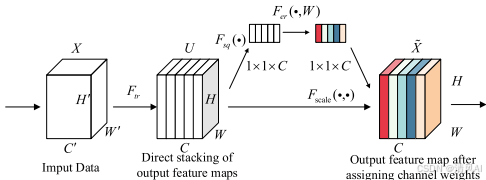

分支1(1DCNN-SENet):使用1D卷积层提取局部特征,并结合SENet的通道注意力机制自适应加权重要通道,增强特征表达。

-

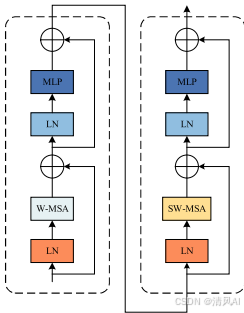

分支2(2D SwinTransformer):将信号重塑为2D特征图,通过窗口多头自注意力和移位窗口机制实现全局建模,降低计算复杂度。

-

模型融合:两个分支的特征结合后